环氧模塑料(EMC)的设计和性能

陈 昭

(汉高华威电子有限公司,江苏连云港 222006)

环氧模塑料是一种单组分含潜伏性固化剂的热固性材料,通常是以环氧树脂及其固化剂、填料和各种助剂等十几种组分组成[1]。环氧模塑料的制造商主要分布在日本、中国和韩国,在中国市场上制造商代表是华威电子 (Huawei),由于德国Henkel和华威的联手,使得汉高华威在世界电子封装材料行业处于领先地位。环氧模塑料制造商为了适应半导体工业的发展,从一开始就没有停止过改进和提高。为了半导体器件制造商提高劳动生产率的要求出现了快速固化型环氧模塑料及不后固化模塑料,最快成型时间现在可达到15 s,后固化时间从2 h到不后固化;为了满足大功率器件对散热的要求,产生了高导热型模塑料;为了满足大规模集成电路的封装要求,产生了低应力型模塑料;为了满足表面安装技术(SMT)的要求,又出现了低膨胀型、低吸水、高耐热型模塑料;为了满足球栅阵列封装(PBGA)的要求,出现了高玻璃化转变温度、低翘曲率、高粘接强度模塑料;为了适应社会对环境保护的要求,出现了无卤无锑的绿色环氧模塑料。总之模塑料的多品种的出现就是为了满足集成电路及半导体工业的发展而不断发展。

1 环氧模塑料的组分设计

环氧模塑料是由邻甲酚醛环氧树脂、线性酚醛树脂、填充料二氧化硅(硅微粉)、促进剂、偶联剂、改性剂、脱模剂、阻燃剂、着色剂等组分组成[1]。邻甲酚醛环氧树脂作为胶粘剂,固化剂为线性酚醛树脂,将它们与其他组分按一定质量比例混合均匀。再经热混合后就制备成了一个单组分组合物。在热和固化促进剂的作用下,环氧树脂的环氧基具有很高的反应活性,环氧基开环与酚醛树脂的羟基发生化学反应,产生交联固化作用,使它成为热固性塑料。其主要组分和主要功能如表1。

表1 环氧模塑料组分及其功能

(1)环氧树脂是环氧模塑料的重要组成部分之一,环氧树脂的种类和它所占比例的不同,不但直接影响着环氧模塑料的流动特性,还直接影响着环氧模塑料的热性能和电特性。不同类型的环氧树脂具有不同的特性,如邻甲酚型环氧树脂具有较高的热稳定性和化学稳定性;双酚A型环氧树脂具有低收缩性和低挥发成份;多官能团型环氧树脂具有优良的热稳定性、快速固化性和高的Tg等特点;联苯型环氧树脂具有较低的黏度、高填充性等特点;萘型环氧树脂具有高Tg、高耐热性能;改性环氧树脂具有良好柔韧性等。

(2)固化剂的主要作用是与环氧树脂反应形成一种稳定的三维网状结构。固化剂和环氧树脂一起影响着环氧模塑料的流动特性、热性能和电特性。

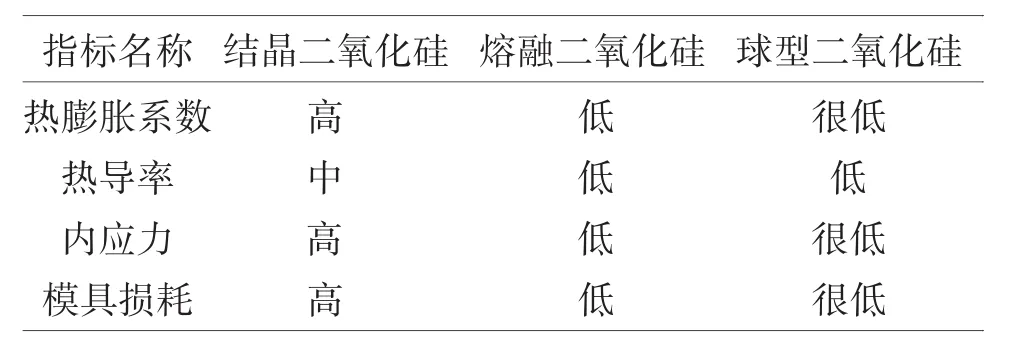

(3)硅微粉填料一般有结晶型、熔融型和球型3种。其性能特点如表2。

表2 不同类型填料的主要性能比较

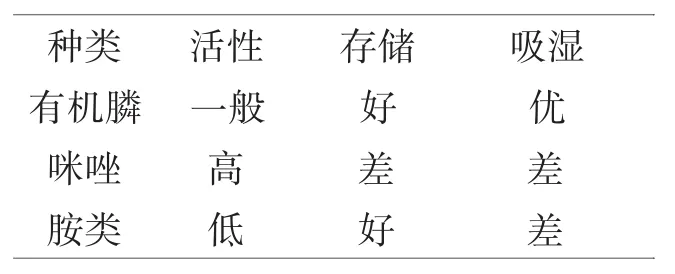

(4)固化促进剂决定了固化速度的快慢,对环氧模塑料的力学性能、热性能、吸湿性能及成型工艺性能有显著的影响,参见表3。

表3 各种固化促进剂的主要性能比较

(5)偶联剂。偶联剂主要作用就是通过化学反应或者化学吸附的办法来改变填料表面的物理化学性能,提高其在树脂和有机物中的分散性增进填料与树脂等基体界面的相容性,进而提高材料的力学性能、化学性能以及电性能。

2 环氧模塑料的制造工艺设计

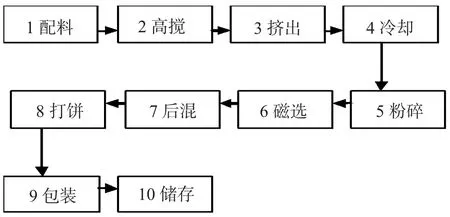

环氧模塑料的制造是由一定的比例经过前混、挤出、粉碎、磁选、后混合、预成型(打饼)等工艺制成[2]。制造工艺流程图如图1所示。

图1 制造工艺流程图

(1)配料。根据配方称量原材料,每种材料的控制精度有所不同。

(2)高搅。把配好的材料进行充分混合。采用的设备主要是高速搅拌机,分立式和卧式两种。

(3)挤出。把混合好的原料通过挤出机进行挤出,此过程为化学反应过程,是关键工序。在此工序关键点是:加料速度、挤出机的转速、不同区的温度设定、出料温度、出料速度等主要控制参数。

(4)冷却。从挤出机流出的材料即是环氧模塑料,此时需要快速冷却,使其停止反应。采用方式为冷却带。温度控制一般分为冷风和冷水两种控制方法。

(5)粉碎。把冷却充分的环氧模塑料通过挤压或粉碎机进行粉碎。为了最终产品饼料的质量控制,此时对粉碎后的粒度进行控制,一般分为两级粉碎,先粗碎后细碎再过筛完成。

(6)磁选。主要目的对生产过程中产生的铁含量控制。越少越好。

(7)后混。为了粉料批次的均匀性对每一批料进行混合,设备三维混合机。

(8)打饼。按客户要求压成不同规格的饼块。

(9)包装。主要防止受潮和破碎,一般采用纸箱和塑料桶包装。

(10)储存。5℃以下的冷温库房。

3 环氧模塑料的分类及其性能

IC模塑料发展至今,按树脂体系分为:ECON型、DCPD型、Bi-Pheny1型及 Multi-Function型;按用途、外观之不同,可分为固态环氧模塑料或称移转注模成型材料液态塑封料、底部充填胶3大类,在规模上以固态环氧模塑料最大。按性能分为:普通型、快速固化型、高导热型、低应力型、低翘曲型、环保型等[2]。下面就根据性能进行分类逐一说明。

3.1 普通型环氧模塑料

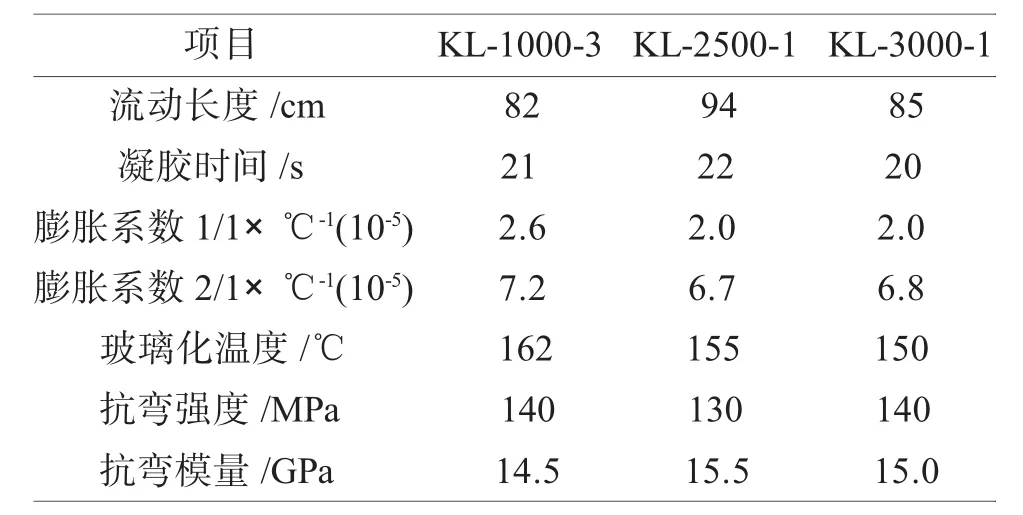

普通型环氧模塑料由于各模塑料生产厂家各种新技术的不断使用,模塑料的性能已经有了很大改进,尤其是可靠性和工艺成型性方面有了很大的提高.普通型环氧模塑料有两种:结晶二氧化硅型和熔融二氧化硅型。结晶二氧化硅型环氧模塑料的填料全部采用结晶二氧化硅微粉。其性能特点是热导较高,线膨胀系数较大,成本较低。主要用来封装分立器件如三极管、二极管和中小规模集成电路。其典型产品如:汉高华威KL-1000系列产品,熔融二氧化硅型环氧模塑料的填料采用熔融二氧化硅微粉,其性能特点是线膨胀系数小,热导率较低,流动性较好,成本相对较高。主要用于大规模集成电路及大尺寸分立器件。其典型产品如:汉高华威KL-2500和KL-3000系列。两种型号之间材料配方比较见表4,典型性能对比见表5。

表4 结晶二氧化硅型EMC和熔性二氧化硅型EMC材料配方比较

表5 结晶二氧化硅型EMC和熔性二氧化硅型EMC典型性能比较

3.2 快速固化型

为了降低成本,半导体器件及集成电路制造商要求提高劳动生产率,特别是出现了多柱头自动模具(AUTO-MOLD)封装之后,要求一个封装周期为30~50 s,有的甚至要求达到20 s。为了适应这种要求,环氧模塑料制造商研制生产出了快速固化型环氧模塑料。其性能特点为快速固化,凝胶时间为13~18秒。能减少工作循环时间,但仍能保证耐湿性和耐热冲击的要求。快速固化型产品主要集中在封闭二极管和桥块上面。如汉高华威的产品KL-1000-FX和KL-1000-FF产品都是快速固化料的典型代表,性能对比如表6。

表6 快速固化料与普通固化料对比

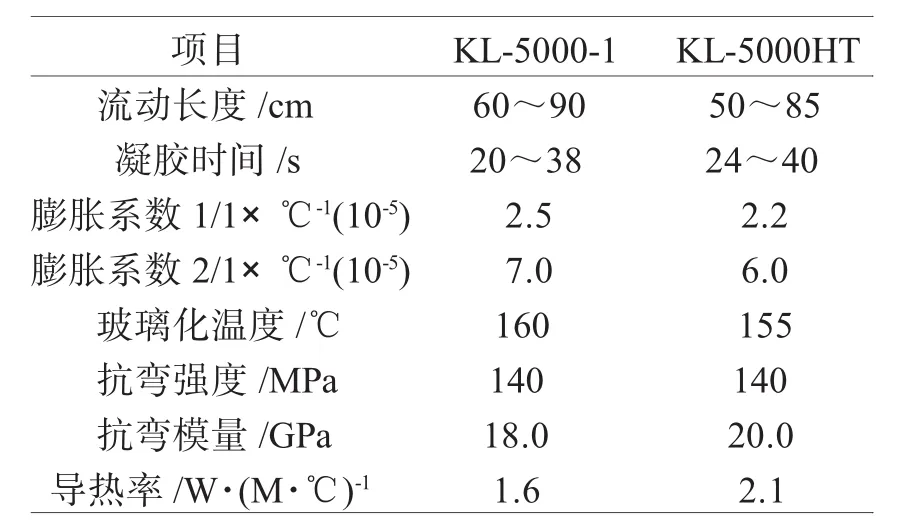

3.3 高热导型

为了满足分立器件、高热量器件,特别是全包封分立器件对热导率的较高要求,而研制出了高热导型环氧模塑料。主要采用结晶型二氧化硅、氧化铝、碳化硅、氮化硅等高热导填料,应用高填充技术而制备。普通材料的导热率一般为1.3 W/mk,高导热材料的热导率达到2.1 W/mk其典型产品如KL-5000系列,典型性能见表7。

表7 高热导型EMC的典型性能

3.4 低应力型

构成半导体器件的材料很多,如硅晶片,表面钝化腊膜、引线框架等,它们与环氧模塑料的热膨胀系数相差很大。加热固化时,因热膨胀系数的不匹配使器件内部产生应力。随着集成度的增加,集成电路逐渐向芯片大型化、铝布线微细化、封装薄型化方向发展,热应力问题逐渐变得愈来愈尖锐。热应力的存在会导致:塑料开裂;表面钝化膜开裂;铝布线滑动,电性能变坏;界面处形成缝隙,耐湿性恶化。

增加填料的含量可有效地降低封装材料的α,但却引起流动性下降和E上升。使用球形熔融硅微粉,其填充量可大量增加,填料含量可达到75%~80%。同时球形粉还可以缓和填料尖端处所造成的应力集中,减少封装材料在模具内的磨损等。试验表明,若以角形硅微粉为1,则球形的集中应力比为0.6以下。模具磨损比为0.1以下。

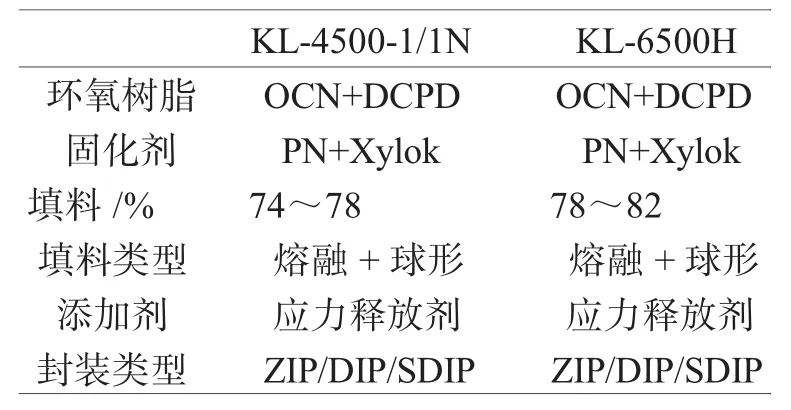

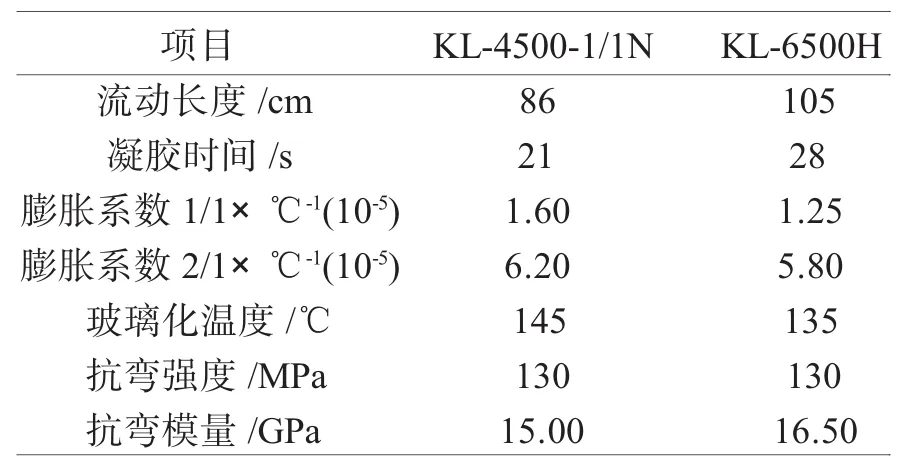

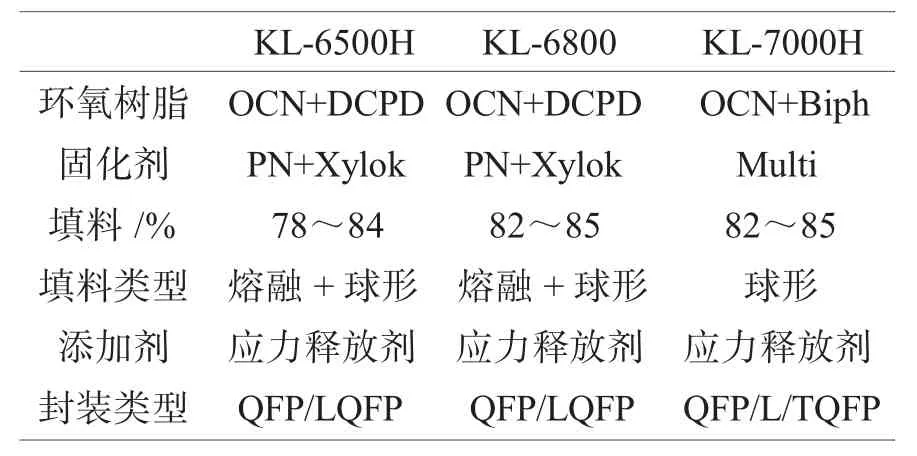

添加低应力改性剂可同时降低E、α,又不影响Tg。开始使用的是与树脂不相容的硅橡胶,硅油等,属于机械分散式的海岛结构。该法改性剂易渗出,使封装器件出现斑痕并污染模具。最近则采用改性剂与树脂直接反应,形成微细均匀的分散。所用改性剂多为有机硅。汉高华威的产品从KL-4500到KL-7000都是低应力产品,从表8可以看出在原材料方面两种方法的应用,而产品的性能(见表9)得到改善。

表8 低应力环氧模塑料的成分组成

表9 低应力型环氧模塑料典型性能

3.5 低膨胀型

由于集成电路超大规模和特大规模集成电路的发展,集成度迅速增加,铝布线宽度越来越窄,芯片面积越来越大,外型向小型化、薄型化方向发展。安装方式由双列直插式向表面安装方向发展,封装形式从 DIP 向 SOP(SOJ)、SSOP、QFP、TQFP 方向发展,由于封装形式不同,对材料的性能要求也不尽相同。对环氧模塑料提出了更高的要求。若用传统的塑封料封装超大、特大规模集成电路,会明显影响塑封料集成电路的可靠性。所以为了满足超大、特大规模集成电路的封装要求,必须对环氧塑封料的配方进行重新设计,降低塑封料的线性膨胀系数,降低熔融黏度,提高耐热性,提高耐湿性。目前低膨胀型模塑料广泛采用新型树脂体系,环氧树脂大部分采用联苯型环氧树脂(Biphenyl)及聚双环戊二烯型环氧树脂(DCPD),表10显示了此塑封料在原材料环氧树脂方面的变化。其共同特点是熔融黏度很低,可以填充大量填料,而黏度不会大副提高。填充料采用熔融球型二氧化硅微粉,采用高填充技术,填充量可达到85%以上,甚至达到90%以上,线膨胀系数可以降到1.0×10-6左右。由于广泛采用了新型的二氧化硅微粉界面处理技术,模塑料的耐湿性及耐热性都有很大提高。汉高华威典型材料是KL-6000和KL-7000系列,此塑封料的性能见表11。

表10 低膨胀型环氧模塑料的成分组成

表11 低膨胀型环氧模塑料典型性能

3.6 低翘曲型

伴随着半导体产品的高度集成化、高密度贴装的要求,各类集成电路的精密化程度越来越高,并且引脚数也在不断增加。在以往的四边扁平封装(QFP)装配时,由于引脚增多,引脚间距变得越来越小,使得焊接变得非常困难,表面贴装时经常会发生故障,如散热问题、焊接连桥等,这些都是现行四边引脚封闭所不易克服的缺陷。为了解决装配中的这些问题,美国MOTOROLA公司在20世纪90年代开发出了新型的球栅阵列封装 (ball grid array),简各色BGA.这种封装概念源于美国MOTOROLA公司 OMPAC(over-molded pad array carrier)。与PGA不同的是,BGA是用焊料球代替引脚,因而适合于表面安装。由于在封装外壳上焊料球呈阵列分布,与PLCCQFP等封装的周边排列方式相比,BGA具有更高的输入和输出(I/O)密度。其突出优势是引脚更短,从印刷电路板(PCB)到封装以及从外部I/O到器件焊点有最短的互连长度adw焊料球与PCB板的接点面积更大,引线间电容、引线电感特性良好,使电气性能得到提高。

塑料封装球栅阵列(PBGA)是在电路基板上用银浆来直接安装IC芯片,以半导体封装材料封装芯片。内部配线是从芯片开始以金线连接表面基板电路,也即是连接基板下面的焊球。在BGA封装焊球能够与加热的封装基板上的电路焊接上。BGA无论是从组装的难易度以及组装面积的缩小还是到组装速度的高速化,都显示较强的优势。

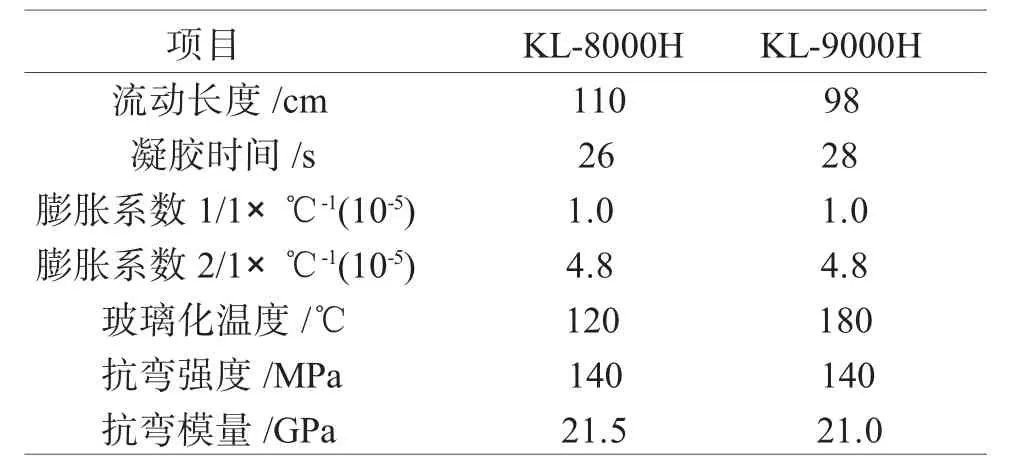

塑料封装球栅阵列(PBGA)是一种出现时间很短但发展非常迅速,有很大应用前景的集成电路封装形式。这种新型的封装形式,对所用的环氧模塑料提出了新的更高的性能要求。由于这种封装的不对称性,容易产生翘曲。采用固体塑封料,要求塑封料具有低翘曲度、高粘接性能。多采用多官能团环氧树脂作为基质树脂,酚醛树脂为固化剂,叔胺为促进剂,熔融球形二氧化硅为填料,还胡改性剂、阻燃剂、脱模剂、着色剂等组分组成。其性能特点是低膨胀、高Tg、高粘接强度、低翘曲率,现在已大规模生产。其典型产品如KL-8000和KL-9000系列,其主要组成和性能见表12和表13。

表12 低翘曲型环氧模塑料主要成分组成

表13 低翘曲型环氧模塑料典型性能

3.7 环保型环氧模塑料

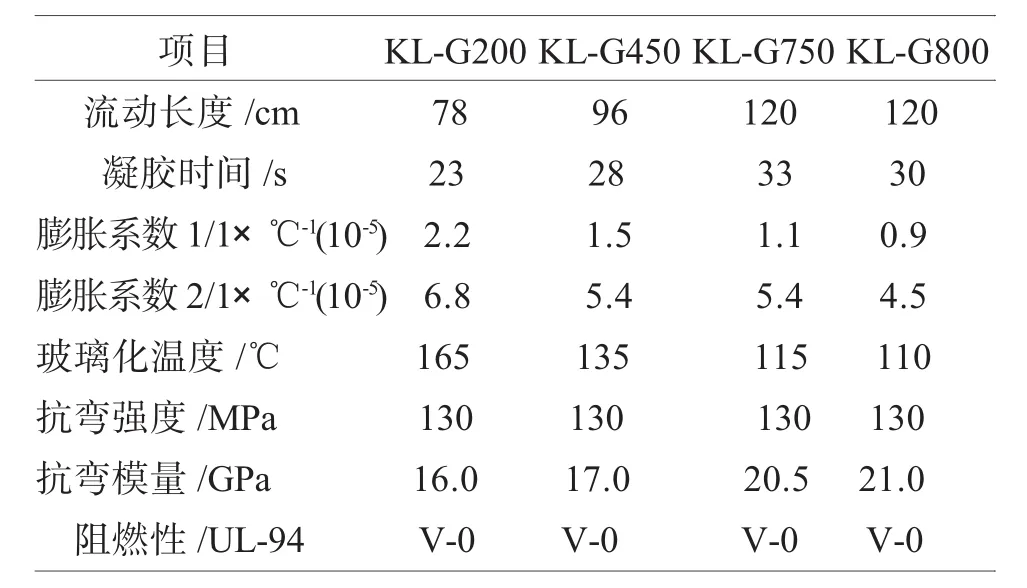

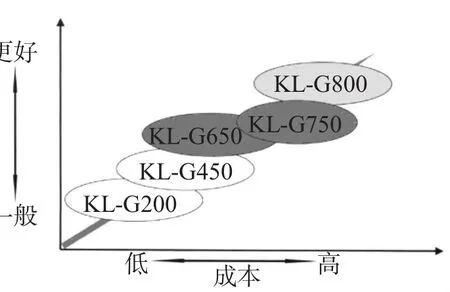

2003年2月欧盟颁布《报废电子电气设备指令》(WEEE)和《关于在电子电气设备禁止使用某些有害物质指令》(POHS)法案,要求其成员国在2006年7月1日起,确保投放的新电子电气设备不得包含铅、汞、镉、六价格、多溴联苯、多溴二苯醚等六种有毒有害物质。Sony公司制定了绿色伙伴GP(Green Partner)标准来要求整个供应链满足对有以上有害物质的管控。汉高华威公司研制出的G系列产品就是来满足半导体和电子元器件行业对新材料的要求。代表产品有KL-G200,KL-G450,KL-G650和KL-G800等已经用在电子封装各个领域内。环保型环氧模塑料的典型性能和应用见表14、表 15和图2。

表14 环保型环氧模塑料典型性能[3]

表15 环保型环氧模塑料的应用

图2 环保型环氧模塑料不同型号间成本高低和性能

3 结束语

环保型材料是当前环氧模塑料的发展趋势,随着电子封装业的发展和新技术的应用,所用的封装环氧模塑料也会产生新变化,制造商也会研制出新的环氧模塑料,同时也淘汰掉一些老的型号材料。

[1] 孙忠贤.电子化学品[M].北京:化学工业出版社,2001:203-219.

[2] 成兴明.环氧模塑料性能及其发展趋势.半导体技术[J].2004(01):40.

[3] Q/320700 st001-2008环氧模塑料[S].