汽车壳体件压铸模设计及有限元分析

姜银方 史德旗 严有琪 来彦玲

(①江苏大学机械工程学院,江苏 镇江212013;②江苏省特检院镇江分院,江苏 镇江212013)

作者:姜银方,男,1962年生,教授,硕导,主要研究模具和激光冲击成形。

压铸件的好坏与压铸模具的设计和浇注工艺密切相关,两者密不可分。对于复杂零件而言,结构设计再好的模具由于选取压铸件的材料、浇注温度、模具温度等的不同都会影响铸件的质量。通常模具设计完之后都直接试模,一旦发现模具的设计与浇铸工艺发生冲突时,如问题较小可以在原有的基础上修整模具;如不能修整,模具可能就直接报废。这不仅造成经济上的巨大损失,也大大增加了铸件的生产周期[1—2]。而运用计算机模拟技术,可以在不试模的情况下了解运用该设计下金属在充填型内的流动形态、凝固过程等。将铸造CAE与CAD结合起来,极大地提高了生产的效率及铸件的质量。

1 零部件压铸模具的整体分析

汽车零部件中压铸部件通常为大批量生产,模型如图1所示。压铸铝合金的材料牌号为:ALSI9CU3。从制件的工艺性分析:(1)由图1可知,该产品结构较复杂,由于侧抽时有铜镶件嵌件所以抽芯力大,需要采用斜滑块斜导柱抽芯;(2)该产品局部壁厚均匀,但是制件质量要求较高,不允许有欠铸、裂纹、气孔及缩孔现象。大部分尺寸精度要求较高,压铸后只有极少部分要机械加工。另外,压铸件上的孔必须压铸成型,对压铸模镶块的加工和安装有要求。而且汽车壳体在结构上由于特殊几何形状和内在质量要求,必须解决侧抽芯,抽芯力较大,合型后型芯必须定位可靠。

2 有限元模型的建立及参数的设定

2.1 有限元模型的建立

采用CAD软件Pro/ENGINEER造型,用其自身的模具型腔模块建立初步的动、定模镶块。再用其自身的FEM(Finite Elements Method)模块对动、定模镶块和铸件造型实体的表面分别进行处理建立面网格,生成三角形的面网格单元。面网格划分结束后,再将零件装配起来,根据原来设置的网格大小重新生成一个装配面网格,导入到ProCAST中即可建成模拟模型的面网格。当面网格模型建好后,可以通过Pro-CAST的meshcast自动转化为四面体的体网格完成了有限元模型的建立[3]。

2.2 仿真参数

2.2.1 初始条件

ALSI9CU3合金的液相线温度是585℃,浇注温度一般较液相线高50~100℃。因此设定初始浇注温度为650℃;模具的初始温度为200℃;而浇注方向可以分为水平浇注与垂直浇注。由于反重力浇铸相比水平浇注可以更好的排气及减少紊流,本文利用此方法。设定重力的方向为Z轴正向。

2.2.2 边界条件

充型及凝固过程在高速高压条件下进行,模具与环境间主要通过空气对流换热,因此取模具与环境的换热系数为10 W/(m2K)。而铸件与模具之间的换热主要以热传导方式进行,并且换热强度大。根据美国C.W.纳尔逊做的铝合金ALSI9CU3压铸型腔表面的热传递特性实验结果,取铸件和模具之间的界面换热系数如图2所示[2]。

在充型过程中,内浇口的速度为90 m/s,当型腔充满后,立即加压使铸件在压力下凝固。压力的大小由ProCAST系统通过充型阶段算出的最大充型压力,在此基础上再加大一定的压力。

2.2.3 热物性参数

铸造模拟中涉及到的最重要的参数是热物性参数,因此准确的热物性参数是获得准确模拟结果的必要条件。铸件在充型凝固过程中的热物性参数值一般都随温度变化而变化,这种变化反映到计算所采用的偏微分方程中,将会影响到数值模拟的精度。

ALSI9CU3的热物性参数:图3是ALSI9CU3的热导率、密度、比热、运动粘度。液相线温度为585℃;固相线温度为504℃;凝固潜热为373 kJ/kg;假定585℃时固相率为0,504℃时固相率为1。

3 浇道的设计及过程仿真

3.1 浇道的设计

浇道的设计包括分型面的选择、浇注系统和溢流系统的设计。三者的设计相互制约、相互关联,三者共同决定了铸件的质量。

3.1.1 分型面的选定

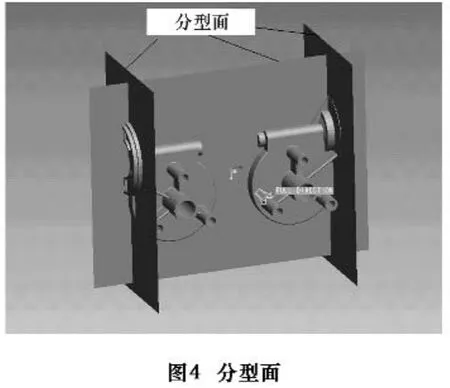

如图4所示的分型面可设在制件投影面积最大的平面上。虽然制件成型会在分型面上留下飞边,但是由于制件对非工作表面的粗糙度要求不高,故能满足使用要求。因为制件成型时要求侧型腔成型孔,由于与金属液接触,模具材料选用4Cr5Mo ViSi,采用调质处理,硬度可达到43~47 HRC[4]。

3.1.2 浇注系统和溢流槽的选用

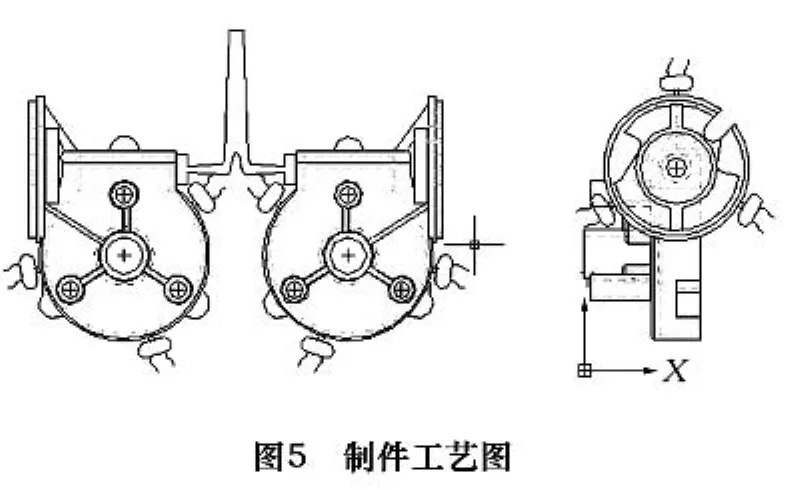

浇注系统的选择主要是考虑充型平稳,填充性能良好。根据压室直径、铸件体积、压头速度、壁厚和填充时间设计得到直浇道为圆锥式,内浇口的面积为16 mm2,厚度为2 mm,宽度为8 mm。本例采用点浇口一模两腔式浇注,使薄壁处先凝固,靠近内浇口零件主体最后凝固,这样起到了很好的补缩作用。溢流槽的位置设计在圆盘的周围,设计如图5所示。

3.2 模拟结果与分析

3.2.1 充型过程模拟结果

图6是汽车壳体零件充型过程,后处理中隐藏了所有的模具。从图中可以观察到液体全部充满型腔的时间为0.0829 s。从图中型腔充满时刻温度场可看出铝合金熔体在充满时刻均在液相线温度585℃以上,处于可流动状态,因此可以预测壳体没有发生欠铸和冷隔缺陷。

3.2.2 凝固过程模拟结果

图7是汽车壳体零件凝固过程中温度接近固相线时的温度梯度模拟结果,浇注时间为0.872 s。图中颜色表示温度梯度的大小。从图中可以看出,汽车壳体零件在凝固过程中温度梯度很大。图中颜色表示冷却速率的大小。从图中可以看出,汽车壳体零件在凝固过程中的冷却速率很大,在凹腔部位和中心孔柱背面部位的冷却速率最大,而左右上部位和螺钉孔座处冷却速率稍小。从图中还可以看出,型腔和中心孔背面最先凝固,最后凝固的是左右上部位及螺钉孔座和浇口附近。从而得出汽车壳体零件的热节部位也一般分布在这些位置。一般缩孔缩松缺陷出现在铸件的热节区域,所以由此可预测汽车零件缩孔缩松缺陷出现的部位。由于此种汽车零件断面壁厚太薄倾向以体积凝固方式凝固。图8是汽车壳体零件缩孔缩松的模拟结果,图中颜色表示缩孔缩松的体积百分数。从图中可以看出,由于缩孔缩松的体积百分数小于0.01,可以判定只发生缩松缺陷。由于汽车壳体零件很薄,所以冷却速率非常大,左右上部位及中心孔背面有轻微的缩松缺陷,而浇口附近的金属液最后凝固。用直接模拟出缩孔缩松预测结果和用凝固时间来预测缩孔缩松基本一致,铸件中存在了一定的缺陷。

3.3 改进后浇注的模拟

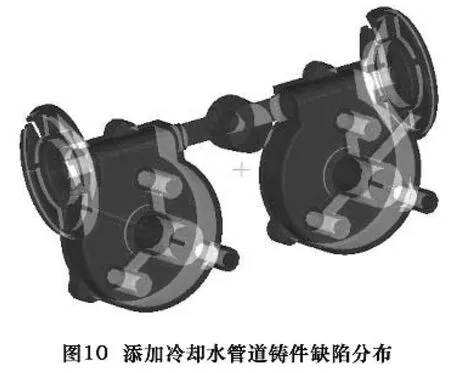

从以上的浇注系统设计可以得知,铸件中缺陷存在的原因主要是由于铸件各部分冷却不均匀造成的。如果在模具中添加冷却水管道,从而改变铸件各部分的凝固速度,设计管道如图9。图10为缩孔、缩松预测,可以观察仅仅是在左右凸出部位存在少量的缩松,在模具中添加冷却水管道很大程度上消除了缺陷。

4 模具装配图的设计

镶块设计时,由于定模、动模镶块为拼装式,考虑到制件的收缩率(压铸铝合金为0.5%),Pro/E建模时可以一比一建模,然后采用等比例缩放以保证机加工(CAM)时的准确数模。再者由于左上端有凸出部分,对于单件铸件采用双分型面结构的设计[5—6]。模具采用一模两腔式,根据零件要求,确定压射比压为50 MPa,压铸机的型号J1125,充型时间根据计算为0.083 s,设计的模具结构如图11。

5 结语

(1)压铸是近代金属加工工艺中发展较快的一种高效率、少无切削的金属成型高精密铸造方法。运用Pro/E基本模块更适合于结构复杂的压铸模设计。

(2)运用Pro/E和ProCAST软件将铸造过程CAD与CAE技术相结合,可以解决压铸模具设计中存在模具设计及浇注过程中的工艺问题。通过两者的反复调整,选择最优的模具模型和最佳的浇注工艺参数。

[1]王江涛,申明倩.基于Pro/E手机外壳压铸模快速设计[J].模具工业,2008,34(3):65—69.

[2]王建荣.基于CAE镁合金手机壳体压铸模具设计研究[D]:[硕士论文].哈尔滨:哈尔滨理工大学,2007:26—28.

[3]苏大为.铝合金汽车轮毂低压铸造过程的数值模拟及工艺优化[D]:[硕士学位论文].镇江:江苏大学,2008(6):19—22.

[4]王建宏,龙思远.挤压铸造用模具材料的选用[J].铸造设备研究,2004(4):436—39.

[5]伍建国,屈华昌.压铸模设计[M].北京:机械工业出版社,1994.

[6]周建安.基于UG的手机电池扣注塑模具设计与制造[J].制造技术与机床2007(2):114—116.