“硅砂粉-石灰”复掺对蒸压混凝土抗压强度影响的试验研究

夏龙兴, 李京京, 吴 飞

1郑州大学(450003) 2长江水利委员会(430010)

0 前言

以含碳酸钙(CaCO3)为主要成分的石灰石(主要由碳酸钙组成的沉积岩)、白云石(碳酸钙与碳酸镁的复盐组成的沉积岩)等天然石灰质材料,在立窑或回转窑中经1 000~1 100℃温度的煅烧、分解和排出二氧化碳可得到以主要含有CaO的不同化学组成和物理形态的生石灰。

块状生石灰经研磨即得到的生石灰粉。

由于生石灰粉熟化时能产生大量的热量,其所形成的膏浆非常细腻、润滑,且在压蒸(温度150℃以上)的水化热条件下,Ca(OH)2和SiO2能起积极的反应,形成结晶良好的托勃莫来石,托勃莫来石结晶稳定、强度高,致使胶砂或混凝土强度显著提高等优点。故本研究旨在探讨掺加生石灰粉对混凝土性能的效应。

1 原材料及试验方法

1.1 原材料

1)生石灰粉:产地河南省贾峪地区,通过80μm筛子的筛余,其化学成分见表1。

2)硅砂粉:河南新星材料厂,SiO2含量大于 90.0%,比表面积478m2/kg,其化学成分见表1。

3)矿粉:河南新星材料厂S95,比表面积370m2/kg,其化学成分见表1。

4)水泥:河南同力水泥厂,P.I42.5硅酸盐水泥,碱含量为0.76%。

5)碎石:粒径为5~25mm,产地河南省贾峪地区。

6)机制砂:中砂,产地河南省贾峪地区。

7)萘系高效减水剂:河南新星材料厂。

表1 掺合料的化学成分(%)

1.2 试验方法

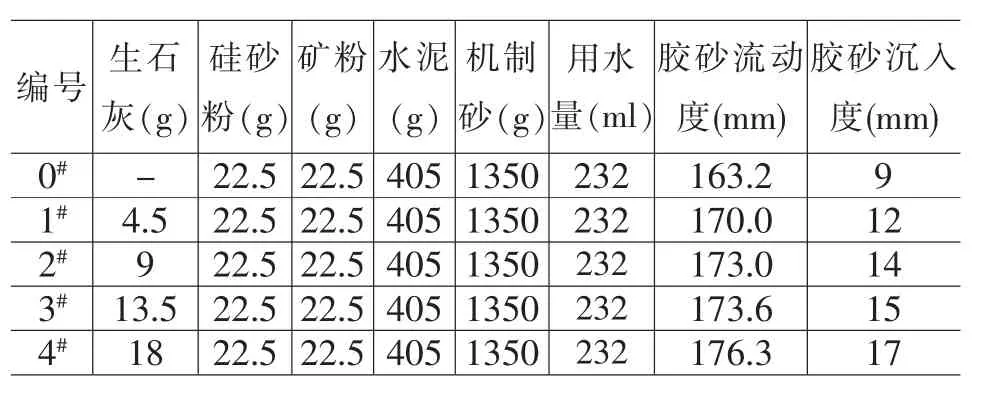

1)用生石灰粉、硅砂粉、矿粉、水泥和机制砂等原材料按一定的配合比制成40mm×40mm×160mm的胶砂试件。具体配合比见表2。

表2 胶砂配合比

每个编号有3组试件。试件在20±1℃的水中养护,测其7天、28天和60天的抗折强度及抗压强度,测试方法均按照《水泥胶砂强度检验方法》(ISO)GB/T17671-1999标准,流动度则按照《水泥胶砂流动度测定方法》GB/T2419-2005标准,沉入度则参照《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-2001方法测定。

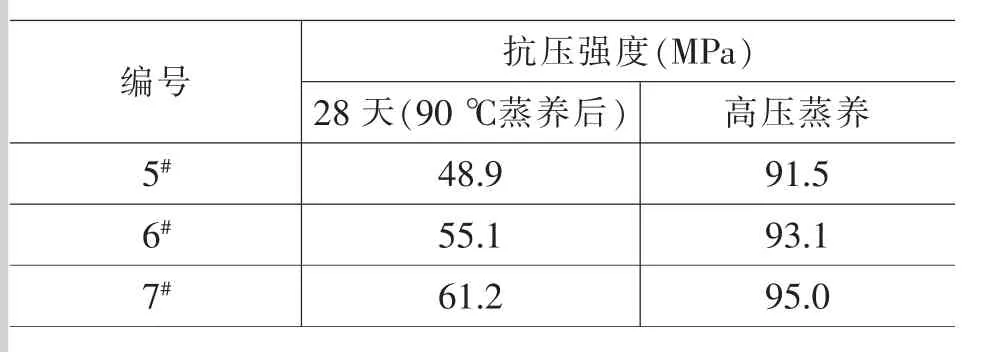

2)用生石灰粉、硅砂粉、水泥和机制砂等原材料按相同的混凝土稠度制成100 mm×100 mm×100 mm的混凝土试件。具体配合比见表3。

每一个编号有两组试件,各按下述两种养护方法中的一种进行养护。①普通蒸汽养护法:试件成型静置3 h后送蒸养室内蒸汽养护。升温2 h,90℃恒温4 h,降温1 h,取出后再常温养护至28 d。②高压蒸养法:试件成型后,在试验室内静置3 h后移入车间蒸汽养护池与管桩一起蒸养7 h(其中恒温温度90℃4 h),出池后送至蒸压釜与管桩一起进行压蒸养护11 h(其中恒温180℃、10个大气压8 h)。然后按照《普通混凝土力学性能试验方法》GB/T50081-2002测定试件的抗压强度。

表3 混凝土配合比

2 试验结果

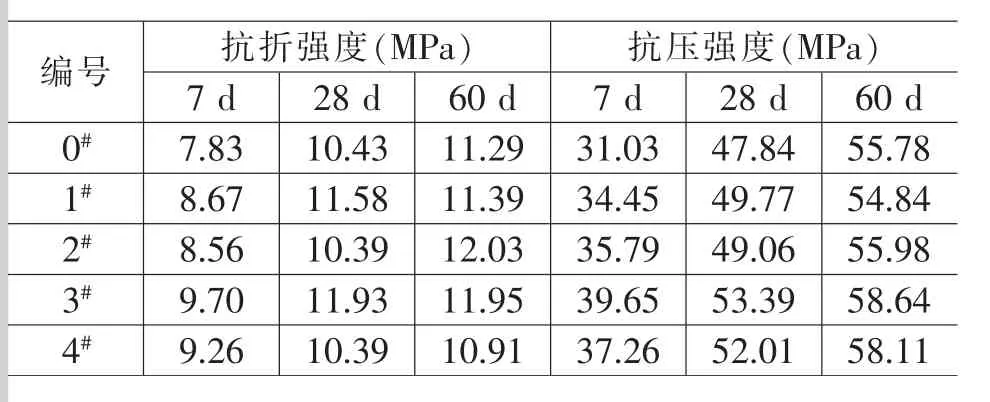

1)按表2配合比制作的试件7天、28天和60天的抗折强度、抗压强度值见表4,并绘制成柱状图1、图2。

表4 试件7天、28天、60天抗折强度和抗压强度值

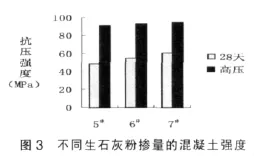

2)按表3配合比制作的试件在90℃蒸汽中养护8小时后再常温养护至28天的强度和经高压蒸养的强度值列于表5,并绘制成柱状图3。

表5 试件28天、高压蒸养的抗压强度值

3 基体材料的固化机理

在硅砂粉、硅酸盐水泥、生石灰粉的多组分的体系中,水泥的硅酸盐组分可快速形成水化硅酸钙和氢氧化钙等水化产物,同时体系中存在的 Ca2+、OH-、、SO42-迅速扩散至硅砂粉颗粒的表面。硅砂粉的结构是稳定的、无活性,通常在混凝土中只作为填充材料,常温下几乎不和石灰起反应,当其比表面积大于400m2/kg时,SiO2能与Ca(OH)2起轻微反应,随着温度的上升,使活性的SiO2由少量到大量的从颗粒表面溶解,进而与其他组分形成CSH和CASH凝胶。当温度达到150℃时,开始出现水化硅酸钙晶形转化,逐渐生长成大量的托勃莫来石,能显著地提高混凝土强度。因为上述产物的形成消耗了水泥和生石灰粉水化产生的Ca(OH)2,故一方面水泥和生石灰粉对硅砂粉起到碱性激发作用,另一方面硅砂粉又促进了水泥熟料C2S和C3S的水化反应。上述几种作用的共同结果,使体系中各种离子的扩散能力变强,反应充分。

4 结果分析

从表2可知在用水量保持不变时,胶砂中掺加生石灰粉的流动度显著增大,稠度显著变小(即沉入度增大),显然,此系由于生石灰粉遇水熟化后形成的膏浆极其细腻、润滑,在胶砂组成颗粒间起到润滑作用。

从表4可知:

1)掺生石灰比不掺生石灰制作的胶砂试件7天的抗折强度平均提高15.5%,抗压强度平均提高18.5%;28天时分别平均提高6.2%、6.7%;60天时分别平均提高2.5%、2%。早期强度提高显著。龄期增大,强度提高减少。这可能是生石灰遇水,释放出热量,加快了水泥的水化作用,故提高了混凝土的早期强度。

2)不同掺量的生石灰制作的胶砂试件,随着掺量的增加,试件的强度逐渐增大。但掺量达到4%时,则不再增大。因此掺量不宜大于4%。

3)从表3可见保持相同的混凝土和易性(塌落度)时,掺加生石灰粉的混凝土需水量可减少(生石灰粉掺量2%~3%时,减少用水量3.3%),同样,由于石灰膏浆所起的润滑作用,和在胶砂试件中表现的情况是一致的。

从表5可见:

1)经90℃蒸养的混凝土,掺2%、3%生石灰粉的28天混凝土强度平均分别增加13%、25%,强度提高显著。究其原因可能为:生石灰粉形成的膏浆起到了减水和挤密效应。

2)经高压蒸养的混凝土强度,显著高于一般蒸养混凝土的强度,平均高69%(见表5)。这是由于在180℃的高压蒸养的条件下[3]:

①水泥水化更加彻底。

②部分水化产物进一步与硅砂粉反应生成高强度的托勃莫来石。

③硅砂粉与氢氧化钙反应直接生成强度很高的托勃莫来石。

④高压蒸养混凝土掺加适量生石灰粉后,强度平均提高2.8%。其原因显然是由于石灰膏浆的减水挤密效应和由此生成更多托勃莫来石的缘故。

5 结语

综上所述,可以初步认为由于生石灰粉对蒸养混凝土具有下列作用:

1)生石灰遇水熟化时产生的热量有利于促进水泥的水化。

2)熟化后形成的膏浆,细腻、润滑对混凝土有减水挤密效应。

3)熟化后生成的 Ca(OH)2,在 90 ℃温度下能与 SiO2直接反应生成高强度的托勃莫来石C5S6H5。

因此,在混凝土特别是蒸养混凝土中,适量(<4%)掺加生石灰粉,可提高混凝土强度,且石灰价格低廉对降低混凝土成本也有益。

[1] 范金花.管桩用离心混凝土与普通混凝土的异同[J].预制混凝土桩,2005~2006年年会论文集

[2] 廖振中.原材料与管桩混凝土强度[J].预制混凝土桩,2005~2006年年会论文集

[3] 阮起楠.混凝土管桩预应力[M].中国建材工业出版社,2000