用于管道纵向缺陷检测的超声波线性探头的设计及验证

吕庆贵,查华彬,唐 宇

(1.中国石油西南油气田分公司安全环保与技术监督研究院,成都 610213;2.四川石油天然气建设工程有限责任公司,成都 610213)

众所周知,在环状结构(如轴承、管道)中,沿其径向生长和扩展的疲劳裂纹缺陷会对结构安全产生很大影响,严重时会使结构失效。而广泛应用于天然气、热力和石油等工业领域中的管道系统,通常也会沿其纵向或斜向产生裂纹缺陷,造成安全隐患[1]。常规的超声成像检测技术常用于检测厚壁环状结构的径向裂纹,但不能实时检测和集成诊断。应用超声波技术检测沿管道周向分布的裂纹缺陷已经较为常见,对于管道纵向或者斜向裂纹缺陷的研究较少[2]。笔者提出了一种利用特殊线性探头来检测管道纵向缺陷的方法,并用自行研制的超声光弹设备进行了验证,证明了方法的可行性。

1 线性探头的设计

笔者把多个压电晶片贴在有机玻璃上面,利用超声波在有机玻璃中的延时,使后到达的超声波一直在加强沿管道中传播的超声波。如图1所示,脉冲发生器发出的阶跃脉冲同时激励有机玻璃上的换能器线阵压电晶片,离圆环最近的压电晶片激发出的超声波首先到达玻璃圆环并沿着圆环管道传播。在传播过程中,相邻压电晶片激发的超声波经过楔块也到达圆环。设计特殊的有机玻璃楔块形状,使到达圆环的两个声波的相位差满足≤λ/8,则后到达的超声波加强了前面超声波的能量,以此类推。只要使楔块的设计满足上述条件,则超声波在传播中不断得到加强。该方法的重点是有机玻璃楔块角度的设计。

如图2所示,以圆心为坐标原点建立直角坐标系,超声波从A点开始向B点传播。在传播中,圆上每一点都可以看作新的辐射源,图中Q为A到B中的任意一点。设R为圆的半径,c1为超声波在圆上声速,c2为超声波在圆外介质中声速,t1为超声波在圆上传播时间,t2为超声波在圆外介质中的传播时间,α为超声波从一种介质到另一种介质的折射角,C点为t时刻超声波到达的位置,则可得出:

由图2所示几何关系可得出任意一点C的坐标(楔块上压电晶片分布曲线)为:

2 试验研究

2.1 压电晶片分布曲线图

试验中选取的玻璃圆环外径为100 mm,内径为90 mm,圆环中瑞利波速度cr=3 210 m/s,纵波速度cL=5 900 m/s,横波速度 cs=3 520 m/s,有机玻璃楔块的纵波速度cL=2 690 m/s。

把上述速度代入式(3)中,利用Matlab软件,分别模拟出关于纵波、横波和瑞利波的楔块上分布压电晶片的曲线,如图3所示。按图中求出的曲线加工楔块并贴上压电晶片。试验中采用 3个长为22 mm,宽为6~8mm,频率为2 MHz的压电晶片,晶片间距为1 mm,分布在有机玻璃楔块上,如此就得到一个简易的探头。

2.2 光弹试验装置

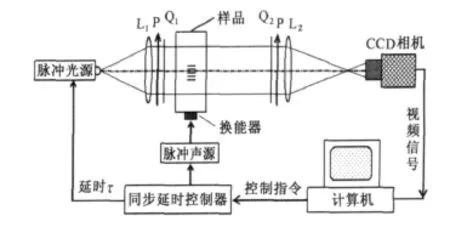

试验装置如图4所示,光源为高亮度LED,激发它的电脉冲宽度为20 ns,光源发出的光脉冲3 dB带宽为50 ns,有较好的同步性能,对于8 MHz以下的声脉冲可以分辨出单独的周期。凸透镜L1和L2焦距为960 mm(有效口径约为320 mm)。CCD选用的型号为 WV-CP230,灵敏度 F0.75时为0.6 Lux。控制器在0时刻命令发出声激发脉冲,通过延时器,在τ时刻命令发出光脉冲。上述过程以较低的频率重复,就可以观察或记录到被“冻结”在固体中的声场,延时时间在0~99.9 μ s内可调,最小时间间隔为0.1 μ s,相当于玻璃中传播距离约0.5 mm。L1为准直光束透镜,L2为成像透镜,P为起偏振片,A为检偏振片,Q1和Q2为1/4波长玻片[2]。

图4 光弹试验装置示意图

使用图4所示光弹系统对样品中的超声波进行成像,以直观地看到超声波在玻璃圆环中的声传播行为。

2.3 试验数据及分析

图5~7是采用光弹系统获得的不同波型在不同时刻的传播图像。

由图5可见,纵波在传播中遇到内表面的缺陷时,有明显的反射。图5(b)中由于入射的波比较强,所以反射波在静态图像中不好区分,但是利用动态的光弹软件连续播放图像时可以很明显地区分出反射波。由图6可见,横波能量主要集中在圆环内部,并且在传播很远距离后还有很大能量。由图7可见,瑞丽波能量主要集中在圆环外表面,传播很远距离到达缺陷时,可以清楚地看到反射波。

图8是在相同测试条件下,单晶片探头和线阵探头测量的图1所示样品中外壁缺陷的回波信号。从图中可以看出,采用单晶片探头获得的回波信号的幅值在示波器中为3.5格,线阵探头获得的回波信号的幅值为5格,幅值提高了1.5倍。

3 结论

(1)瑞利波对玻璃圆环外表面缺陷比较敏感,横波对圆环内部缺陷敏感,而纵波对圆环内表面的缺陷敏感。

(2)设计的线性探头可以加强所需波型的能量,以用于实际检测工作。

[1] 他得安,易勇,刘镇清.传播距离对管中导波传播特性的影响[J].无损检测,2003,25(11):553-556.

[2] 李隆涛,何存富,吴斌.周向超声导播对管道纵向曲线检测的研究[J].声学学报,2005,30(4):344-345.