轴类零件的磨损分析与检测系统设计

侯立丹,张 宇

(山东理工大学机械工程学院,山东淄博255049)

发动机在运行一段时间后,其主要部件曲轴会存在不同程度的磨损,一般可根据曲轴的受力情况对其磨损进行研究,便于下一步的检测.在实际检测过程中,由于测量方法和评定方法的不当,可能会造成曲轴误废或者误收.传统的测试以千分表等仪器为手段,采用近似法测量,由于人的视觉误差等主观因素的影响,易导致测量数据的不准确.同时,由于手工测量数据不够多,而难以对零件做出精确评价.如果使用高、精、尖的测量仪器进行测量,成本会大大增加,在检测现场不能得到广泛的使用.本文对曲轴磨损情况进行分析并设计针对主要性能参数的检测系统.

1 曲轴的磨损分析

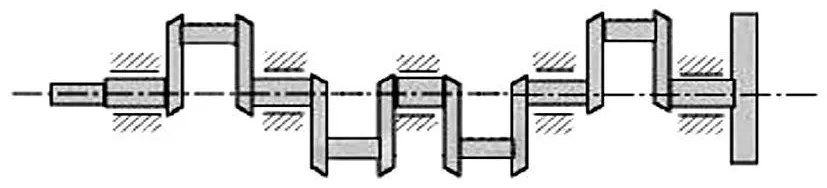

曲轴是发动机的主要运动部件之一,它把活塞的直线往复运动通过连杆转变成主轴的回转运动.曲轴的基本结构如图1所示,每个曲轴由主轴颈(安装在主轴承部位)、连杆轴颈(与连杆大头相连部位)、曲柄及平衡铁所组成.

曲轴运转中,主轴颈与轴瓦、连杆轴颈与连杆大头瓦之间由于相对运动而产生磨损.根据曲轴的工作特点和失效特征分析可知,磨损是曲轴的主要失效形式[1],曲轴的主轴颈和连杆轴颈都存在不同程度的磨损.连杆轴颈的径向不均匀磨损会引发连杆轴颈轴向的不均匀磨损,可导致连杆轴颈成锥形.主轴颈的不均匀磨损会降低主轴颈的同轴度,往往造成曲轴的断裂,也会使轴颈表面出现擦伤和烧伤现象.曲轴连杆轴颈的磨损量可通过圆度误差和直径大小来确定.

图1 曲轴结构示意图

2 曲轴磨损检测

根据曲轴的磨损情况,我们对其主轴颈和连杆轴颈进行磨损检测[2].

2.1 检测原则

(1)为了克服传统测量方法的不足,实现自动检测,对常用的测量方法改进如下:以曲轴的回转中心为定位线,即以曲轴在磨削过程中的定位孔为中心,从而实现了加工基准与测量基准的统一.

(2)实现同时检测多个参数项目.

(3)为了能够自动得到曲轴的检测结果,需要设置被测曲轴的检测标准.

2.2 实现方法

(1)检测标准的设置

检测标准的设置主要用于被测曲轴检测标准的设置及标准轴基本尺寸的设置和显示,如检测点数,尺寸公差等.

(2)标准轴的测试

标准轴的测试主要完成标准轴有关项目的检测,同时用于各种传感器的标定,并将标准值记录下来,与被测曲轴进行比较得到被测轴的基本尺寸.

(3)工件的测量

工件的测量主要完成被测曲轴有关数据的测量,包括被测轴的基本尺寸(直径)以及被测轴的圆度误差和径向圆跳动误差的测量.测量被测轴的基本尺寸时,可以将被测轴测量时的电压与标准轴基本尺寸测量时的电压值相比较,并换算成相应的毫米值,从而得到被测轴的基本尺寸.被测轴的径向圆跳动误差的测量,可以得到被测轴整个圆周有限点的测量数值(例如24点),并从每组的测量数据中找到最大值和最小值,求出工件的跳动量,根据标准测量的基本尺寸对应的电压值转换成相应的毫米数值,从而计算出被测曲轴的径向圆跳动误差值.圆度的测量也是通过多点测量,应用最小二乘法找出最小二乘圆的圆心与轴心的偏移来确定圆度.

2.3 曲轴主轴颈的检测装置

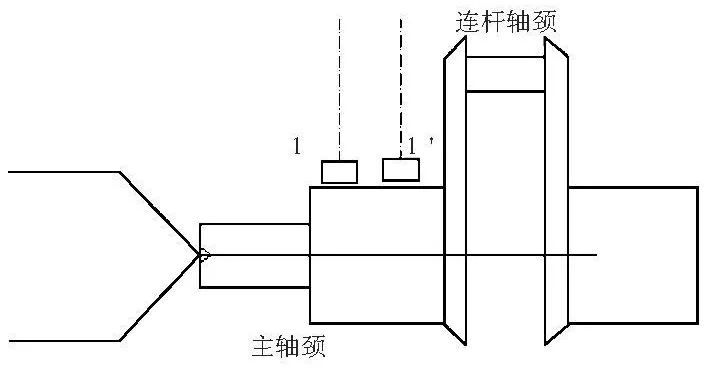

曲轴主轴颈检测装置主要用来检测曲轴主轴颈的基本尺寸(直径d)和径向圆跳动误差.主轴颈每转1周,通过位移传感器的测头1测量1周上若干点的数据[3],通过PCI1817U型数据采集卡将检测数据上传至工控机,通过软件程序进行计算处理和结果的存储.主轴颈测量装置如图2所示.

2.4 连杆轴颈的检测装置

图2 主轴颈测量装置

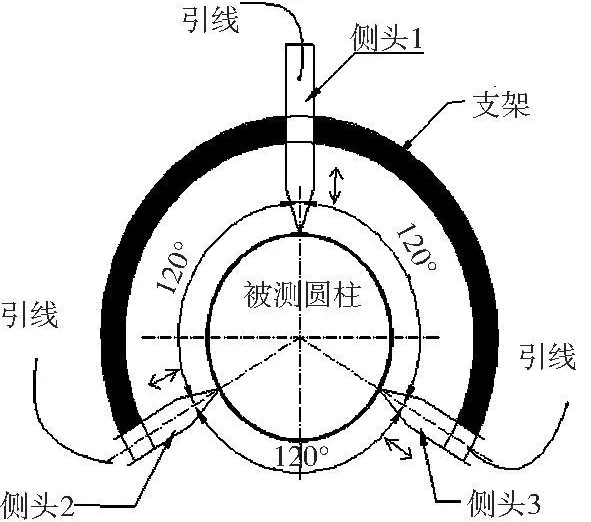

针对连杆轴颈不易测量的特点,专门设计了一种测量其圆度误差和基本尺寸的测量装置[4],其结构示意图如图3所示.

图3 连杆轴颈测量装置结构示意图

检测过程:曲轴两端固定后,连杆轴颈位置也就确定,且连杆轴颈在检测过程中不能旋转,利用此检测装置检测连杆轴颈就需要将每个测头进行120°旋转,这样就能得到连杆轴颈1周的检测数据[5],再通过数据采集卡将数据进行处理和存储.

2.5 系统软件设计

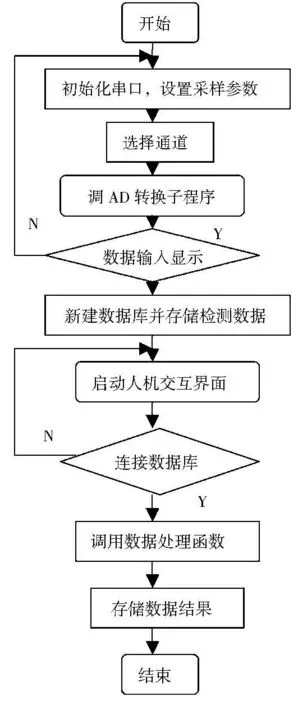

目前,较多企业仍然采用Excel统计软件进行数据的存储和处理计算.这种方法虽然灵活通用,但需要我们输入大量的检测数据和处理公式,且有些计算函数并不能使用.针对上述情况,本系统拟采用Visual Basic 6.0开发工具与SQL Server 2000型数据库结合技术进行软件设计,将大量现场检测数据存储到SQL Server数据库中,通过Visual Basic语言开发出人机交互界面和数据处理功能模块,并调用数据库中的存储数据进行数据处理和分析.因此,本系统可在保证数据精度的前提下大大提高数据处理速度、降低工人输入大量数据的出错率.设计程序流程图如图4所示.

3 检测数据的处理

检测参数包括曲轴曲柄销的直径、圆度误差与径向跳动误差.

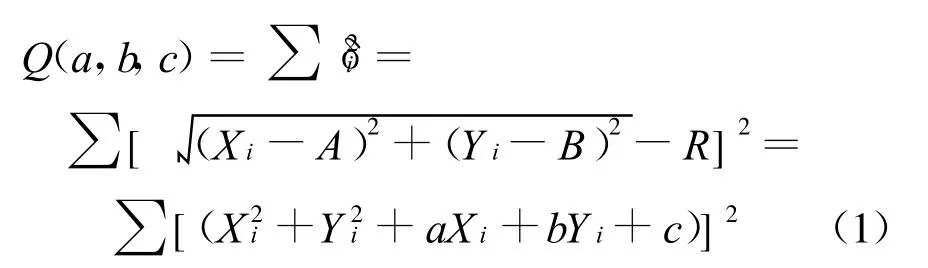

圆度误差:圆度误差采用最小二乘法[6]来计算,即根据采样点的数据,采用最小二乘法法去拟合圆曲线,最终求出圆心半径和圆度误差的大小.拟合公式为式中为被测点的坐标值;δi为偏差;a、b、c分别为拟合曲线方程系数.

图4 软件设计程序流程图

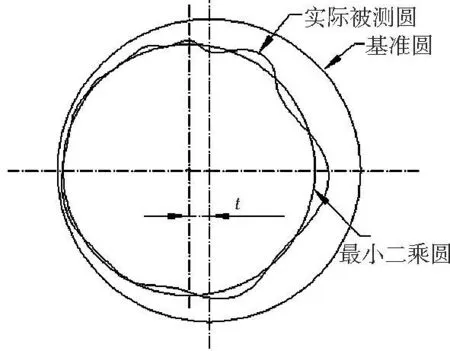

将式(1)对a、b、c分别求偏导数,令偏导数等于零,得到极值点,比较所有极值点的函数值,最小的那个就是所求答案.再利用a、b、c与A、B、R的关系得到拟合圆的半径R和圆心(A,B).求出轴心与圆心(A,B)之间的距离t即是曲轴主轴颈的圆度误差.圆度误差计算原理图如图5所示.同理可以计算出连杆轴颈的圆度误差.

图5 圆度误差计算原理图

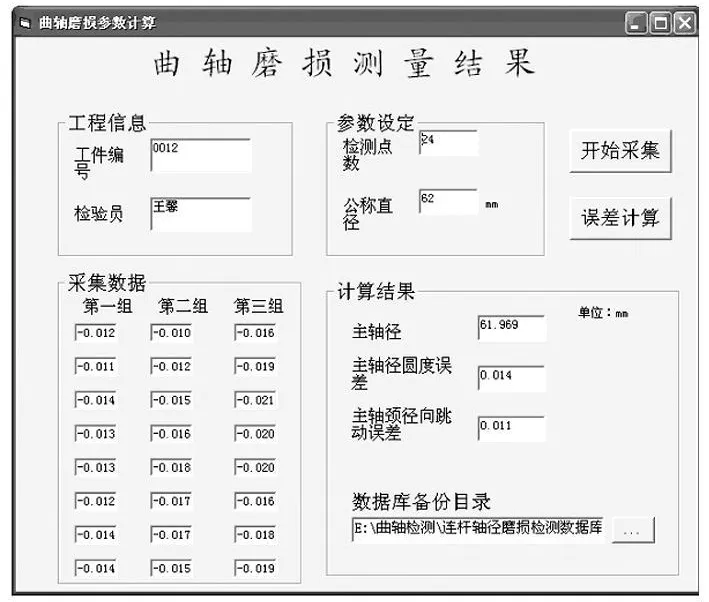

径向圆跳动误差:将被测轴基准轴线调整到与检测装置回转工作台平行的位置,对径向跳动误差的结果影响较小.检测装置采集到各点的一个相对变化量,最大值减去最小值即是跳动误差.将各采样点的相对变化量加上公称直径的一半即是所测部位的半径.检测数据处理程序界面如图6所示

图6 程序主界面

4 实验数据分析

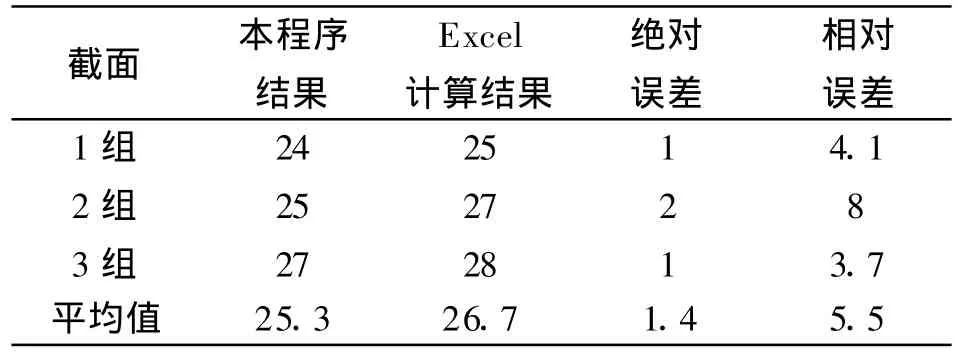

根据最小二乘法原理,本实验中圆度测量数据的计算结果与Excel操作计算结果对比见表1.

表1 实验数据对比μ m

实验结果表明,该方法提高了检测效率,改变了传统近似法手工测量的不足.

[1] 刘俊英,张国胜,蒋伯平.工程机械轴类零件的再制造概述[J] .工程机械,2008,39(1):58-60.

[2] 倪厚强,朱兴龙,司树伦,等.轴类零件多参数测量装置的研究[J] .机电产品开发与创新,2004,17(1):88-90.

[3] 郭晓波,彭晓南.曲轴多参数虚拟检测仪的研制[J] .河南科技大学学报(自然科学版),2003,24(2):34-36.

[4] 王伟,于军.经济型轴类零件形位误差测量仪的研制[J] .宇航计测技术,1998,18(6):23-26.

[5] 徐滢,易琨.轴类零件的自动检测装置设计[J] .工具技术,2005,39(5):83-85.

[6] 彭晓南,郭晓波.曲轴综合检测虚拟仪的开发[J] .工具技术,2004,38(5):54-57.