常压储罐底板腐蚀漏磁检测

陈 虎,林远龙,祝金丹

(1.宁波市特种设备检验研究院,宁波 315020;2.浙江纺织服装职业技术学院机电与信息工程学院,宁波 315211)

对在用常压储油罐底板的腐蚀减薄情况进行可靠有效地定性、定量检测评估是保证石化工业、油田集输站安全运行的关键。实际上,储罐因底板腐蚀而发生泄漏的情况时有发生,既影响了生产也带来了库区安全隐患。美国石油学会早在1991年制订的API 653标准[1]中对包括底板在内的地上储罐结构完整性及运行状况提供了预防性维修和检验检测技术要求,但并未给出具体的储罐底板腐蚀检修程序。从检测技术角度来讲,漏磁和声发射技术被广泛应用于底板全面检验,而作为辅助手段,超声、磁粉、涡流、渗透和超声波测厚等方法被用于局部抽检和复验。我国于2003年才将漏磁检测应用于油罐检验,2007年相关的漏磁检测标准[2]才正式出台。相对而言,我国常压金属储罐漏磁检测技术正处于起步发展阶段,油罐使用和相关检验单位对于底板腐蚀减薄漏磁检测技术还不甚了解,还需要大量的研究、实践工作,以推动漏磁技术在油罐底板腐蚀检测的应用。以下笔者针对近期多台油罐集中漏磁检测过程中所发现与总结的问题作一简要介绍。

1 金属底板腐蚀与漏磁检测设备

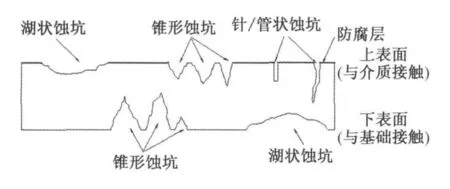

常压储罐储存的介质主要为原油和污水等。含水油品中的无机盐成为导致储罐底板腐蚀的诱因。腐蚀原因主要可以分为三类[3]:含水油品中的高渗透性无机盐水解酸化后渗过防腐层或衬垫层进入底板表面,引起底板大面积腐蚀和焊缝区腐蚀(湖状蚀坑);水中无机盐分形成的电解液在腐蚀产物与底板板材、不同材质(铝质立柱与底板板材)、同材质不同电势组织间造成的电化学腐蚀(锥形蚀坑);罐底无氧条件下的硫酸盐致细菌腐蚀(针丝状蚀坑)等。典型的蚀坑类型及位置见图1。

图1 典型底板蚀坑类型及位置

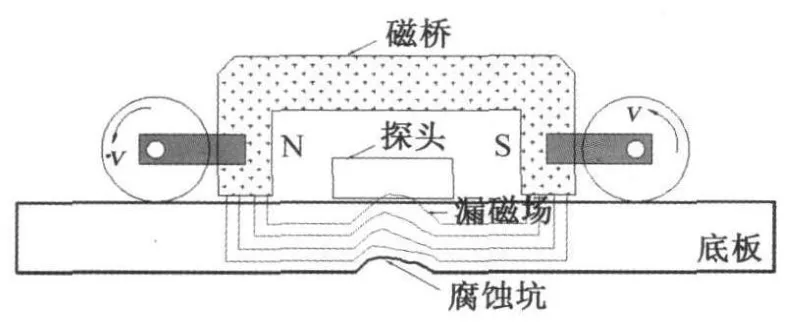

漏磁检测最早应用于焊缝、钢管和棒材的探伤,近年来才应用于常压储罐底板腐蚀减薄检测。图2为典型的漏磁检测装置示意图,其中磁桥由永磁铁或电磁铁组成,用于磁化底板金属;探头由霍尔元件阵列或线圈组成,用于检测漏磁信号。从设备类型来分,可以分为单次扫查面积较大的“推车式”和用于局部非规则区域扫查的“手持式”,其目的在于两者辅助使用,以提高油罐底板漏磁检测面积重叠率。

图2 漏磁检测装置

笔者检测所使用的底板漏磁检测仪为FloormapVS2漏磁扫描仪,有16组霍尔传感器,扫查宽度250mm,单次最大扫描长度 15m,扫描速度0.5m/s;测试厚度范围最大20mm,最大穿透防腐层厚度6mm;灵敏度为无防腐层10%和有防腐层20%;重量 55kg;扫查范围为 100%(机械障碍除外)。

2 储罐底板漏磁检测经验

在对漏磁检测原理与漏磁检测设备充分了解的基础上,笔者参与了中石化、中石油和宁波港集团等单位的近30台储油罐和污水罐的底板腐蚀漏磁检测工作,油罐容量涉及60~30000m3,基本覆盖国内常见常压储油罐结构类型,包括拱顶式储罐、浮顶式储罐和内浮顶式储罐等结构。综合对检测过程中遇到的一些共性问题的认识及解决办法的探索,作简要总结。

2.1 扫查覆盖率(扫查范围)

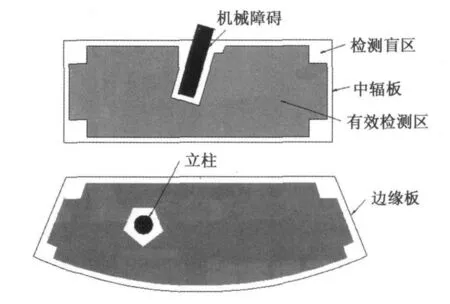

随着储罐容积的增大,罐内件功能结构也随之变得复杂。储液进出管、液位计、虹吸管、取样管器、加热(冷却)器、浮顶人孔梯和浮顶立柱等与底板直接或间接相连的结构在储罐检验过程中通常是不予拆卸的,因此也成为底板漏磁检测扫查时的机械障碍,其所对应的底板连接区域是无法进行漏磁检测扫查的;底板对、搭接焊缝区域和底板与壁板角焊缝也会由于存在结构不连续而无法扫查;另外,漏磁检测设备也不可避免存在一定面积的检测盲区,这就造成了实际的底板漏磁检测扫查过程中,无法保证储罐底板的100%扫查,扫查覆盖率(有效检测区面积/底板面积)随着罐底机械障碍的增多而降低,如图3所示。因此,为尽可能地提高检测覆盖率,降低缺陷漏检的可能性,在使用推车式漏磁检测设备进行罐底大面积扫查的同时,对于仪器无法到达的底板区域和检测盲区,需要采用手持式漏磁检测仪或超声波测厚仪,结合宏观检查,来辅助提高检测覆盖率;对于底板对/搭接焊缝,需要辅以适当的真空检漏方法进行检验。

图3 底板检测有效面积

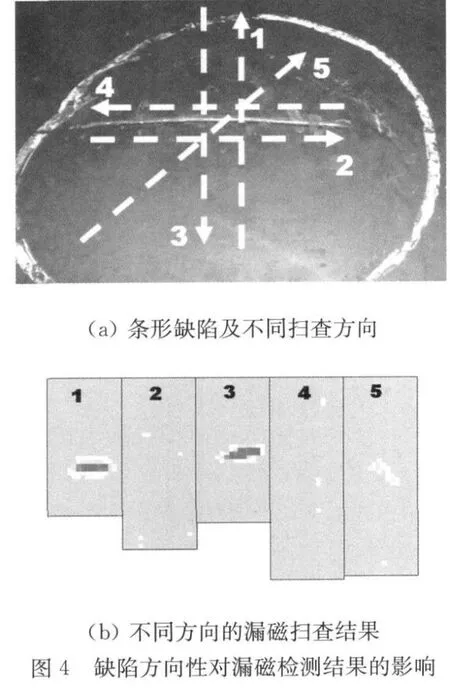

2.2 缺陷方向性对漏磁检测结果的影响

底板磁化后,腐蚀点由于厚度减薄引起的局部体积明显缺失而引起此处漏磁,信号被经过此点的探头捕捉后获得蚀坑减薄信息。实际上,底板漏磁检测对于大面积的腐蚀均匀减薄并没有表现出较高的灵敏度,而对于较小腐蚀面积(相对于匀速运行中探头前后采样时间内行经的面积)或区域厚度突变情况则检出率较高,这主要是局部腐蚀厚度发生明显减薄时漏磁信号峰值较高,更利于探头的信号捕捉。另外,在实际检验中发现,当蚀坑表现一定的方向性时,对此蚀坑进行不同角度的扫查时,其漏磁检测结果会受到影响,探头运动扫查方向平行于蚀坑最大厚度变化方向时,其漏磁信号峰值最强,漏磁检测结果与超声测厚结果最为接近。图4为检验现场使用推车式VS2漏磁扫描仪对一长条形由机械损伤引起的痕坑缺陷进行不同方向扫查时设备记录下的不同结果。可以看出,当探头运行方向垂直于缺陷方向时(对应于最大厚度变化方向),扫查结果值最高。而平行于缺陷方向运动时,扫查结果显示几乎没有明显减薄发生。因此,有必要进一步研究缺陷方向性与漏磁检测扫查方向的关系。建议针对此类型缺陷(非圆形缺陷)尽可能选择与缺陷方向垂直的方向扫查;同时对于某点扫查结果怀疑时也应对该区域进行不同方向的扫查,以保证检测定量的准确性。

2.3 底板剩磁对检测结果的影响

由于现场包括底板表面状况、现场振动都在一定程度上对匀速运行中的漏磁检测设备检测结果有定量甚至定性影响。此时,在可能的情况下,一般要求对底板首次扫查时结果显示高减薄点或主观怀疑区域多次扫查以进行结果复验。复验时,磁滞效应使得底板在首次扫查后仍存在部分剩磁,如不进行消磁就进行同方向扫查复验,剩磁的存在会影响复验扫查时底板磁场分布,尤其是有缺陷存在的区域,其剩磁的影响更大[4],从而影响结果的稳定性。因此,无论是使用校准试板进行仪器校准,还是底板实际扫查时需要特别复验时,都要考虑采取措施对已扫查区域进行消磁处理。通常,反向扫查、适当机械振动等都可以较好地对底板进行消磁。

在现场扫查过程中,在经复验确定缺陷存在的情况下,其缺陷的腐蚀减薄量应以首次扫查(首次磁化)记录结果为准;结合缺陷方向性的影响考虑,对高减薄量区域进行多扫查方向验证。

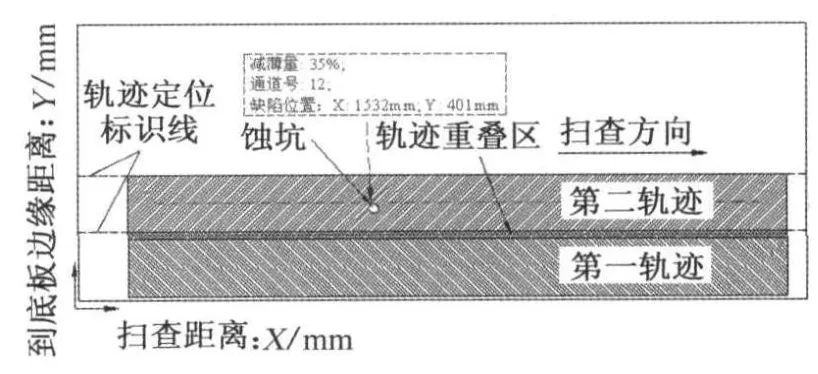

2.4 缺陷单板定位

对于欲扫查的底板,需要准确地找到缺陷相对于底板基点的位置。FloormapVS2漏磁扫描仪(电脑模式)可以在每次扫查轨迹结束后通过图形显示和坐标定位给出缺陷的具体位置(如:减薄量35%;位置X:1532Y:401)。从实际检测过程来看,单纯用仪器给出的坐标值来进行定位是不准确的;这是由于为了确保扫查覆盖率,每一扫查轨迹都有一部分区域是相互重叠的,如图5所示。此时,垂直于轨迹方向的坐标值(Y)就会由于重复重叠的原因而小于实际缺陷在此方向的坐标值;而轨迹运动方向(X值)可以精确显示缺陷沿扫查方向距离。当然,对于底板正面腐蚀是可以观察到的,但对于潜在危险性更大的底板背部腐蚀,由于无法直接观察到,就必须准确定位。因此,在对缺陷定位时,建议使用扫查距离(含盲区),即系统记录的X值为图5缺陷水平方向位置坐标;而对于垂直轨迹方向需要结合此次扫查轨迹图中缺陷显示的探头通道数来定位后采用人工方式,测量其与基点的距离值(Y值),最终在记录中准确反映。

图5 相互重叠的扫查轨迹

2.5 使用超声方法对蚀坑进行验证

常规精度的超声波测厚仪适合检测湖状蚀坑的腐蚀状况,但并不适合锥形或管状底板蚀坑的检测。这主要是由于采用单晶探头的测厚仪在检测过程中对于来自极小区域或具有与超声发射波不垂直表面的蚀坑灵敏度很低。而采用双晶直探头 A扫描方式的超声波仪(B扫描、C扫描更好)则更适合此类缺陷的检测[5]。但如果对于6mm以下的储罐底板扫查,由于盲区的原因,超声方法并不适合用来复验漏磁检测结果。

2.6 底板表面状况的影响

罐底板的表面状况影响漏磁检测结果。表面粗糙,需要适当提高漏磁设备的检测门槛值才可以有效去除由于非缺陷信号(噪声)的影响,以保证结果的准确性,防止缺陷误判;表面粗糙,需要适当调高设备探头与表面的间距以保护探头,其结果会降低漏磁检测仪的扫查敏感度,影响结果判断。

3 结论

储罐底板漏磁检测技术是一种高效、较高精度的针对底板腐蚀减薄状况进行检测的面扫查技术,已逐渐应用于立式储罐底板的腐蚀状况安全评估过程。笔者结合大量储罐底板漏磁检测扫查的实际经验,简要总结如下:

(1)实际检测过程,仅凭漏磁检测设备是无法完成底板腐蚀100%检验覆盖的,需要借助其他检测方法来确保底板检测的完整性。

(2)缺陷方向对漏磁检测结果有影响。对于非圆形缺陷,建议扫查方向垂直于缺陷方向(对应于最大厚度变化方向),以提高检测精度。

(3)剩磁对底板同位置漏磁复验结果有影响;进行漏磁复验时需要采取措施进行此区域消磁。

(4)应采用漏磁设备行进距离和单轨迹中探头通道指示来对缺陷进行单板定位。

(5)超声波测厚仪作为漏磁设备的辅助设备,并不能完成对所有底板蚀坑进行复验。

(6)底板表面状况影响漏磁检测的精度。

[1]API 653—2001 Tank Inspection,Repair,Alteration,and Reconstruction[S].

[2]JB/T 10765—2007 无损检测 常压金属储罐漏磁检测方法[S].

[3]Santos J B,Perdigão F.Automatic defects classification-A contribution[J].NDT and E International,2001,34(5):313-318.

[4]Cameron N B.Recommended practice for magnetic flux leakage inspection of atmospheric storage tank floors[R].UK:HSE Infoline,2006:21

[5]Marino A,Drury J C.A Comparison of the Magnetic Flux Leakage and Ultrasonic Methods in the Detection and Measurement of Corrosion Pitting in Ferrous Plate and Pipe[C]//15th World Conference on Non-Destructive Testing.Rome:[s.n.],2000:701.