顾客供应商匹配的多品种多产能供应链优化设计

朱战国,孙林岩

(西安交通大学 管理学院机械制造系统工程国家重点实验室,西安 710049)

0 引言

在降低供应链成本的压力下,企业充分联合供应链上下游的供应商和销售商供应链网络以及自身产能水平结构成为一个必然选择。然而,目前供应链对供应商和销售商的优化过程多是供应和销售配送分阶段条件下单品种产品单产能水平情况[1-3]。随着供应链复杂性的增加,新的供应链网络模型设计变得更加必要。基于此,本文拟讨论原材料供应过程和产品配送过程相匹配条件下引入生产厂多产能服务水平和多品种产品的供应链优化问题,以求最大程度优化生产厂产能结构和服务柔性,节省供应链成本,提高顾客满意度,增强企业竞争力。

1 供应链模型的建立

1.1 模型背景

作为投入产出的实体,生产厂不但要考虑自身的选址,还要满足顾客的产品需求,并要采购原材料进行产品生产。同时必须采用必要的运输措施以保证相应目标的实现。除这些供应链的一般属性外,本文讨论的供应链模型还具备以下特点:需要进行选址决策的生产厂具有多种产能水平,并对应不同的运营成本;生产厂自身的这种特点更加符合工业应用实际[4],并且会对生产厂的战略选址结果和整个供应链的结构产生显著影响;具备不同产能水平的生产厂利用自身车队从生产厂出发对有多品种产品需求的顾客运送产品,在顾客处卸载后,直接空载至供应商处装载所需原材料运回生产厂。这种匹配运送方式不同于通常情况下包含生产厂到顾客往返及生产厂到供应商往返的分阶段模式,可以减少相应空程次数以节省成本。另外,顾客需求的产品是多品种,这与供应链中产品需求多样化的现实情况更加相符,如图1。有部分研究涉及匹配运输方面的探讨,包括单阶段的无能力约束问题[5],或多阶段有能力约束但只考虑了生产厂单产能水平及单品种产品问题[6]。Amiri研究了多生产厂产能水平的配送网络问题[4],但没有考虑匹配性和多品种产品的现实性。本文在已有研究基础之上,综合讨论顾客供应商匹配下的多产能水平和多品种产品的两阶段供应链设计问题,所研究的问题及建立的模型更全面、实际。

1.2 模型假设

基于已有研究以及问题实际背景,有如下模型假设:

(1)顾客是大型工贸中心、转运节点及大超市等具有巨大的多品种产品需求能力的大客户,供应商是大宗原材料的供应部门,运输过程是成本与运送量、距离呈正比的大批量的整车运输;

(2)生产厂具备多产能水平,不同的产能水平具备不同的成本结构。每处生产厂最多只能选择一种产能水平。各产能水平、顾客的多品种产品需求量、供应商的原材料供应量以车数衡量;

(3)运输过程是忽略空车与满载车的运输成本差异的直接运输;

(4)考虑的是静态双阶段多品种产品问题。

1.3 符号说明

引入如下模型符号:

(1)上下标

H为潜在的生产厂集合,h∈H;

J 为供应商集合,j∈J;

I 为顾客集合,i∈I;

L为产品品种集合,l∈L;

R为生产厂的产能水平集合,r∈R。

(2)参数

vil为顾客对i品种l的产品需求量;

wj为供应商j的原材料供应能力;

dhij为生产厂h到顾客 i,接着从顾客i到供应商 j,再从供应商j到生产厂h的回路的距离;

c为成本调节系数。

(3)变量

xhijl=1,生产h厂向顾客i配送产品l,再到供应商j,运送原材料回到生产厂h;否则xhijl=0。

1.4 优化模型

上述优化模型中:目标函数(1)以供应链总成本最小为目标,其成本由生产厂不同产能水平条件下的运营成本、配送成本等构成;约束条件(2)表示每个顾客的各种品种的产品需求都被满足;约束条件(3)表示每个生产厂配送各种品种产品总量不能超过生产厂所有产能水平的总能力;约束条件(4)表示供应商供应原材料自身能力约束;约束条件(5)表示所有顾客的所有产品需求之和不能超过所有开建生产厂的产能之和,这是一个冗余约束,可由(2)和(3)得出;约束条件(6)表示每处开建生产厂只能选择一种产能水平;约束条件(7)和(8)表明变量的性质,均为0-1二元变量。

可以看出,上述模型是纯整数规划模型。可以采用相应优化软件求解,如cplex,lingo等。

2 模型求解及算例分析

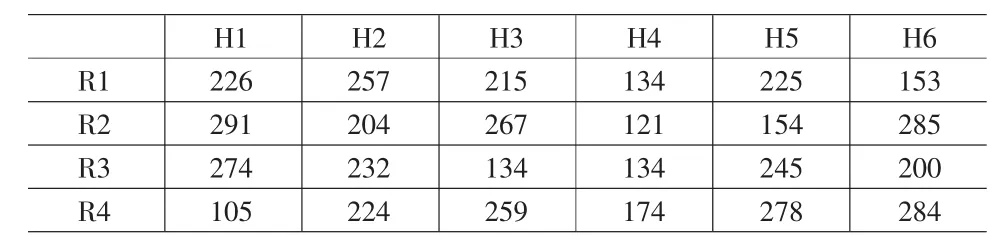

为了简化求解,我们求解一个适当规模的例子。假设供应链中有15个顾客,两个不同品种的产品需求,10个供应商,6个备选生产厂,每个生产厂有4种能力水平和相应的建厂运营费用,如表1~表4所示。另外,单位距离运输成本为5元,生产厂、顾客、供应商之间的回路路程根据相应的位置坐标计算可以得到dhij(公里),各点坐标如表5~表7所示。

表1 各顾客点对每种产品的需求量(车)

表2 各供应商最大供应能力(车)

表3 各生产厂相应能力水平的产能(车)

表4 各相应能力水平生产厂的建厂运营费用(元)

表5 顾客位置坐标

表6 供应商位置坐标

表7 生产厂位置坐标

我们采用cplex对数学模型进行求解。Ilog公司的cplex是一种能够求解线性规划、整数规划等多种数学规划的优化软件,求解速度快,可以解决现实工业中许多大规模的问题。代入上述相关数据信息进行计算仿真。经优化计算可以获得该供应链模型目标函数最优值为720264元,未列出的变量均为0。y(2,4)=1表示生产厂2被选中而且其产能水平为,由计算结果可知有两个生产厂被选择。x(2,11,9,1)=1表示生产厂2对顾客11配送品种为1的产品,然后从顾客11空程到供应商9,再从供应商9运送原材料回到生产厂2。所有变量的计算结果如下:

3 结论

本文探讨了顾客供应商匹配条件下考虑多品种产品、多生产厂产能水平的供应链优化设计问题,建立了相应的供应链模型。多产能水平和多品种产品的引入扩展了问题范围,增强了模型的适用性。通过对模型的求解,既决定了生产厂的选址位置又选定了相应产能水平。同时,顾客需求的各品种产品配送来源、配送方式和匹配对象也都得到确定。

[1]Andi Cakravastia,Isa S.Toha,Nobuto Nakamura.A Two-stage Model for the Design of Supply Chain Networks[J].International Journal of Production Economics,2002,80(3).

[2]M.Y.Jaber,S.K.Goyal.Coordinating a Three-level Supply Chain with Multiple Suppliers,a Vendor and Multiple Buyers[J].International Journal of Production Economics,2008,116(1).

[3]Bhaba R.Sarker,Ahmad Diponegoro.Optimal Production Plans and Shipment Schedules in a Supply-Chain System with Multiple Suppliers and Multiple Buyers[J].European Journal of Operational Research,2009,194(3).

[4]Ali Amiri.Designing a Distribution Network in a Supply Chain System:Formulation and Efficient Solution Procedure[J].European Journal of Operational Research,2006,171(2).

[5]Éric Gourdin,Martine Labbé,Gilbert Laporte.The Uncapacitated Facility Location Problem with Client Matching[J].Operations Research,2000,48(5).

[6]Zhu Z.,Chu,F.,Sun,L.The Capacitated Plant Location Problem with Customers and Suppliers Matching[J].Transportation Research Part E,2009.