锈蚀钢构件安全评定指标初探

钟宏伟,徐善华,李 军,孔正义

(1.西安建筑科技大学土木学院,陕西西安 710055;2.安徽海杰建设工程有限公司,安徽合肥 230051)

锈蚀钢构件安全评定指标初探

钟宏伟1,徐善华1,李 军2,孔正义1

(1.西安建筑科技大学土木学院,陕西西安 710055;2.安徽海杰建设工程有限公司,安徽合肥 230051)

钢结构在长期运行过程中,由于周围环境的影响,钢构件表面发生不同程度的锈蚀,当锈蚀程度达到一定量时,将对钢结构造成安全隐患。应用粗糙度理论对钢材表面点蚀进行了分析,采用一组低碳钢试件进行试验研究,首先对试件进行人工化学锈蚀,除锈后再利用粗糙度检测仪对试件表面锈蚀情况进行检测。绘出了试件表面锈蚀坑轮廓图,提出了两种锈蚀坑缺陷面积的计算方法,初步提出了用缺口系数来描述锈蚀钢构件安全评价指标,该概念的提出为进一步研究锈蚀钢构件、乃至钢结构安全评定提供了一种新思路。

锈蚀钢构件;安全评定;蚀坑;粗糙度;缺陷面积;缺口系数

0 引 言

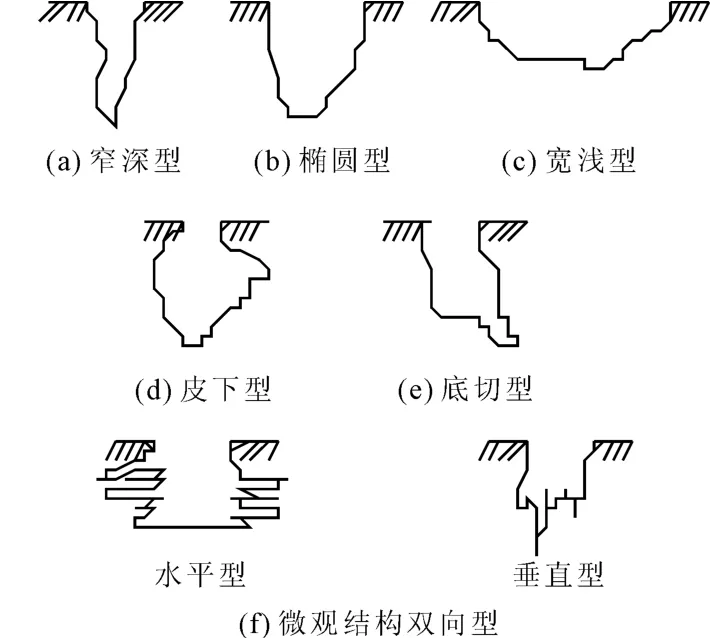

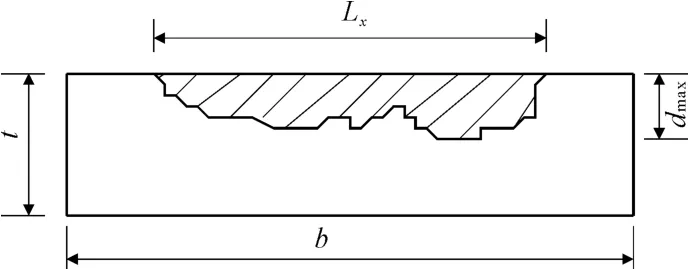

腐蚀形态主要分为全面腐蚀、局部腐蚀。全面腐蚀是指整个构件表面各处具有相同的腐蚀速率,截面尺寸均匀减薄的腐蚀;局部腐蚀主要是点蚀,是在金属表面局部形成一些小而深的孔洞,见图1所示。

图1 蚀坑形状

腐蚀对结构造成的损伤是很严重的,有时甚至会导致工程事故的发生。2004年发生的莱芜钢铁股份有限公司特钢厂炼钢主厂房倒塌,2004年陕西重型机器厂铸钢车间倒塌和2005年发生在俄罗斯丘索沃伊市的游泳馆钢结构顶棚坍塌,1965年美国一条输油管线因腐蚀破裂引起大火,造成17人死亡,1980年我国北海油田某采油平台发生腐蚀破坏,致使123人丧生等,这些事故起因都是由于构件的腐蚀造成的,其不仅给国家带来了巨大的经济损失,也造成了人员伤亡[1]。因此,如何对腐蚀后的构件进行安全性评估,已成为各国学者研究的一个重要课题。

1 问题提出

全面腐蚀是因为截面尺寸的均匀减薄,在评定时可以直接对构件截面进行折减,局部腐蚀因为是局部构件截面损失,常引起应力集中,如直接对构件截面进行折减,将影响到构件的安全,同时点蚀深度、形状、位置、数量具有很大的随机性,因此,如何评定点蚀对结构安全性能的影响是评估中的重点,而点蚀的表征方法是评估点蚀的一个难点工作,因此,国内外学者针对点蚀做了大量的研究工作。

2 表征方法提出

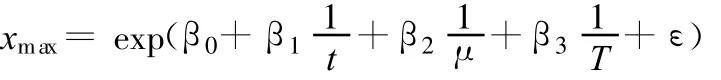

文献[2,3]在实验室对钝态不铸钢坑腐蚀试验的结果,

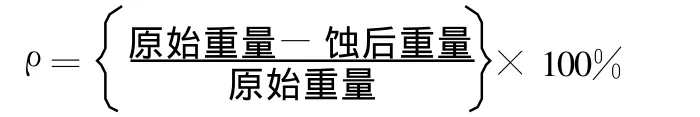

式中:t为腐蚀时间(d);μ为介质浓度(%);T为环境温度(℃);ε为误差为随机变量;xmax为孔蚀最大深度(cm);β=(β0,β1,β2,β3)为系数向量,可由样本估计。

文献[4]对实验室坑蚀数据进行分析,提出用Logistic模型来处理坑蚀数据,并用数据表明其优于极值I型分布规律;进行统计理论分析,表明坑蚀最大深度的分布符合极值I型分布规律

式中:π为失效概率,试样上出现穿孔时即为失效;x为函数变量;i为独立变量的个数,β =(β0,β1,β2,β3)为系数向量,可由样本估计。

文献[5,6]通过试验分析了锈蚀钢筋的力学性能,采用了截面损失率和最大截面损失率来考虑点蚀影响。重量损失率:

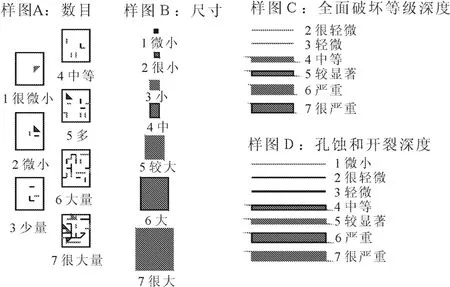

文献[7]给出了点蚀评定办法,把蚀坑分为七类,见图2所示。

图2 蚀坑等级标准样图

以上这些研究主要是针对最大点蚀深度统计规律,或者直接用平均截面损失率或最大截面损失率来表征局部腐蚀,而通过对腐蚀后的力学性能的试验研究,尤其疲劳性能,发现影响其性能的有蚀坑形状、尺寸、深度,还有表面粗糙度、厚度、材料等[8],因此,用最大点蚀深度或平均截面损失率、最大截面损失率并不能很好的表征局部锈蚀。

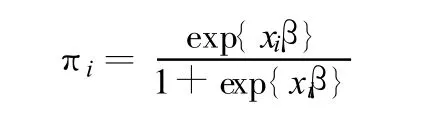

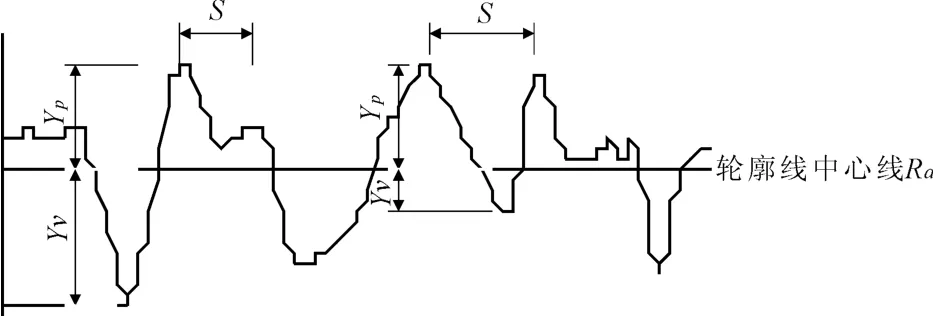

表面粗糙度是指加工面上具有较小间距和峰谷所组成的微观几何形状,用来描述机械铸造表面质量的,通过二维表面粗糙度仪可测出机械表面的粗糙度,即机械表面二维轮廓线,类似波浪,如图3,然后通过参数:轮廓中心线Ra、轮廓谷深Yv、轮廓高度Yp、轮廓单峰平均间距S等等来评估机械表面加工质量对机械性能的影响[9]。

粗糙度可以描述表面几何形状,从30年代起,各国学者对表面粗糙度定量评定参数进行了研究,如美国的Abbott就提出用距表面轮廓峰顶的深度和支承长度率曲线来表征表面粗糙度。1936年出版了Schmaltz论述表面粗糙度的专著,对表面粗糙度的评定参数和数值的标准化提出了建议。如今,在铸造金属方面,机械加工方面,粗糙度理论应用已很广泛,各国也制定了相应的标准,文献[10]给出了粗糙度评定标准。

图3 粗糙度轮廓图

锈蚀构件除锈后其表面局部锈蚀引起的蚀坑形状也是具有一定几何形状的,因此可以利用粗糙度理论对腐蚀后的表面进行分析,即可以利用粗糙度作为金属和合金点蚀的表征方法。

轮廓中心线Ra为损失后的截面平均值,轮廓谷深Yv为点蚀深度与轮廓中心线Ra之间距离;轮廓最大谷深Rm即为最大点蚀深度与轮廓中心线Ra之间的距离;轮廓高度Yp为蚀坑边缘与轮廓中心线Ra的距离;轮廓最大高度Rp即为截面损失最小处与轮廓中心线Ra的距离;相邻轮廓高度之间距离为点蚀尺寸,从而把点蚀与粗糙度很好地进行了结合。

但是粗糙度理论有很多参数,很难运用某几个参数对腐蚀构件进行安全评定,但可以借助粗糙度检测仪来测量锈坑深度,从而为安全评定提供手段。

3 试验研究

从自然锈蚀低碳钢构件上切取部分,加工成拉伸标准试件,一组共3个试件,在加入缓冲剂的 12%(质量比)的盐酸溶液中浸泡20min~30 min后,用钢丝刷清除表面锈蚀产物,除锈前后的试件如图4、图5。

图4 除锈前试件

图5 除锈后试件

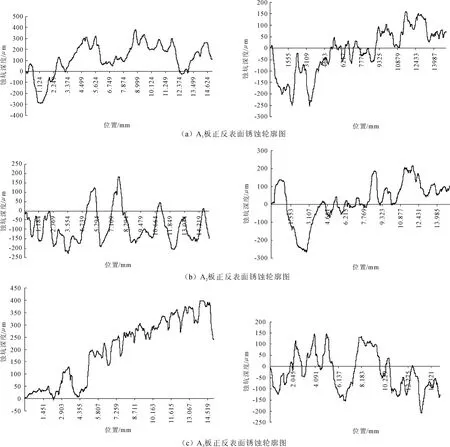

清水冲洗干净后,用TR300粗糙度测量仪分别测量其锈蚀表面轮廓,取样长度为15 mm,取样间隔为1 μ m,采样点数为15 000见图6。

图6 锈蚀表面轮廓

4 数据处理与分析

测出曲线后,可以采取如下计算方法:

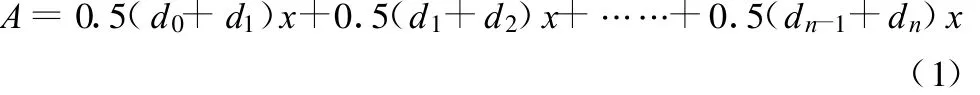

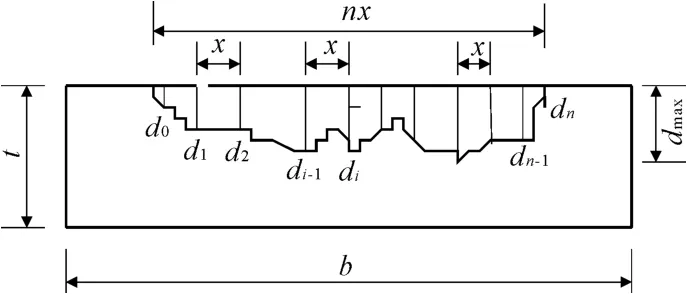

假设蚀坑如图7所示,将板面上锈蚀区域长度Lx进行等间距分割,假设进行n等分,每段长度为x,通过测量可得每一等分点处的锈蚀深度,计为d0,d1,d2,……dn-1,dn,如图8所示。当n足够大时,那么我们就可以认为锈蚀损失面积可表示为:

对于复杂的锈蚀轮廓曲线,也可以在matlab中输入数据,对曲线进行分段拟合,拟合后对曲线采用微积分,来求得面积损失,如下式:

图7 板锈蚀轮廓示意图

图8 锈蚀面积求解方法示意图

其中d是x的函数,从而可以求得面积损失A。同样,分段越细,A值也就越精确。

根据粗糙度检测仪测得数据,利用公式(1),分别求出面积(a)、(b)、(c)损失为 13.77 mm2、17.96 mm2、21.95 mm2。

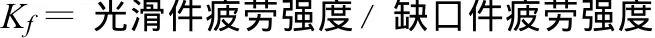

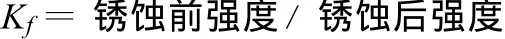

如今,在机器零件上对台阶、键槽、油孔、螺纹等处存在的应力集中,常采用疲劳缺口系数来考虑其对疲劳强度的影响,因为应力集中常导致在较低的名义应力下产生疲劳断裂[11],同时疲劳裂纹常常从零件表面开始,因此表面状态对零件疲劳强度的影响也较大[12],为表示应力集中和表面加工对疲劳强度的影响,引入疲劳缺口系数。

从而很好的解决了机械疲劳寿命的预测问题[13]。

蚀坑对强度的影响可以仿效疲劳中缺口系数Kf来建立与强度等力学性能的退化模型,此处缺口系数Kf:

Kf与缺陷面积A值有关,然而两者之间关系,还在进一步研究。

有了Kf后即可以进行构件安全评定,以腐蚀后受拉杆件为例:

式中:σ为应力,N为拉力设计值,A为钢材截面积,f为锈蚀前设计强度,从而可以看出通过Kf可以对锈蚀后构件进行安全评定。对于腐蚀后受弯等构件,同样可以在锈蚀前设计强度基础上除以Kf系数来进行安全评定。

5 结 语

本文首次运用粗糙度理论对钢材表面点蚀进行了分析,利用粗糙度检测仪检测出了蚀坑尺寸,并求出蚀坑缺陷面积,提出用缺口系数Kf来建立腐蚀钢材强度退化模型,对腐蚀后钢构件安全评定进行了初步探讨。

[1]潘典书.锈蚀钢结构构件受弯承载性能研究[D].西安:西安建筑科技大学,2009.

[2]张九渊,卢建树,吴国章,等.应用统计理论中的极值分布对钝态金属小孔腐蚀的研究[J].浙江工学院学报,1991,2(4):3-9.

[3]张九渊,洪明庚,卢建树,等.不锈钢小孔腐蚀统计规律的研究[J].金属科学与工艺,1992,(2):13-16.

[4]张九渊,卢建树,洪明庚,等.孔蚀统计规律的对比研究[J].中国腐蚀与防腐学报,1994,8(6):161-167.

[5]安琳,欧阳平,郑亚明.锈坑应力集中对钢筋力学性能的影响[J].东南大学学报,2005,35(6):940-944.

[6]惠云玲,林志伸,李荣.锈蚀钢筋性能试验研究分析[J].工业建筑,1997,27(6):10-13.

[7]GB/T 18590-2001.金属和合金的腐蚀点蚀评定方法[S].北京:中国标准出版社,2002.

[8]Kimberli Jones,David W Hoeppner.Prior corrosion and fatigue of 2024-T3 aluminum alloy[J].Corrosion Science 2006,48:3109-3122.

[9]陈捷,毕林丽,姜 丽.铸造表面粗糙度[M].北京:机械工业出版社,1993.

[10]GB3505-1983.表面粗糙度术语表面及其参数[S].北京:中国标准出版社,1984.

[11]赵少汴.抗疲劳设计[M].北京:机械工业出版社,1994.

[12]Buch A.Fatigue strength calculation[M].Trans.Tech.Pub:Switzerland-Ger many-UK-USA,1988:35-127.

[13]赵少汴,王忠保.疲劳设计[M].北京:机械工业出版社,1992.

Discussion on Indexes for Safety Assessment of Corrosion Steel Structures

ZHONG Hong-wei1,XU Shan-hua1,LI Jun2,KONG Zheng-yi1

(1.College of Civil Engineering,Xi'an University of Architecture and Technology,Xi'an,Shaanxi710055,China;2.Anhui Haijie Construction Engineering Co.,Ltd.,Hefei,Anhui230051,China)

The surface corrosion on steel structures would cause the latent troubles in safety.The surface roughness theory is used here to analyze the pitting corrosion of steel,and the roughness tester is used for detection of the corrosion pit size,so the defecting area is calculated.At last,the notch coefficients is suggested to establish themodel of strength degradation for the corrosion steel.All these as mentioned above would provide a new idea for the safety assessment of steel structures.

corrosion steel member;safety assessment;corrosion pit;roughness;defect area;notch coefficient

TU503

A

1672—1144(2010)02—0006—03

2009-12-18

2010-01-08

国家自然科学基金项目(50778151);十一五”国家科技支撑计划重大项目(2006BAJ03A02);城市与工程安全减灾教育部重点实验室开放基金项目、北京市重点实验室开放基金项目(EESR2009-06)

钟宏伟(1977—),男(汉族),河南驻马店人,硕士研究生,主要从事钢结构耐久性研究。

徐善华(1963—),男(汉族),江苏南通人,教授,博导,研究方向为工程结构可靠性。