塔式炉T23水冷壁泄漏分析及措施

顾宏伟,高锦尧

(浙江国华浙能发电有限公司,浙江 宁波 315612)

塔式炉T23水冷壁泄漏分析及措施

顾宏伟,高锦尧

(浙江国华浙能发电有限公司,浙江 宁波 315612)

通过分析宁海电厂5、6号锅炉T23水冷壁泄漏情况,提出了在基建调试期间采取的各项应对措施,并在锅炉水冷壁刚性附件结构设计、制造及T23水冷壁安装工艺等方面提出建议,为同类型锅炉提供借鉴。

T23;泄漏;分析;措施

随着电力工业的迅速发展,机组参数不断提高,新的锅炉用钢不断出现,T23钢就是其中之一。SA-213 T23钢是由日本开发研制的用于超临界机组的新型低合金高强度耐热钢,具有良好的抗高温蠕变强度。据国外资料介绍该钢种焊前不需预热、焊后无需热处理。因膜式水冷壁安装无法进行热处理,宁海电厂二期工程1 000 MW机组塔式炉水冷壁从锅炉41 m层螺旋水冷壁开始至上部垂直水冷壁高温段设计采用了此钢种,但实际运行后多次在锅炉T23水冷壁管拼缝、刚性梁结构附件的焊缝处出现裂缝并最终导致泄漏。通过查找各方面原因并采取一系列措施,减小了由于锅炉泄漏对机组造成的影响。

1 T23水冷壁泄漏情况

据统计,宁海电厂5号锅炉水冷壁共计发生泄漏6次,17根管泄漏,6号锅炉发生泄漏2次,6根管泄漏。调试期间停炉8次,每次都发生泄漏,且漏点都集中在锅炉燃烧器区域41 m层及以上 T23水冷壁,多数为炉膛转角、膨胀死点、水冷壁刚性梁及梳形板等处,以及垂直段和螺旋端过渡段的安装或制造焊口与鳍片相交处。

2 测试分析

2.1 宏观分析

漏点分布在螺旋水冷壁转角刚性梁附件、填块与水冷壁管焊缝处、燃烧器区域转角弯头焊缝与鳍片焊缝相交处、垂直段与螺旋段过渡段加强筋板处、水冷壁锻造V型三通 (F23)、锻造弯头(F23)、十二通(F23)焊口与鳍片焊缝处、梳形板与管子焊缝处,泄漏均为裂纹形式。从结构上看,漏点处束缚力较大。泄漏均发生在停炉期间,漏点都是在停炉后进行水压试验检查时发现的。

2.2 化学成份分析

据苏州热工研究院提供的化学成分分析报告,水冷壁管材料成分、组织、性能等均符合相关要求,焊材选用合理。

2.3 机械性能试验

现场取样T23水冷壁直管母材做机械性能试验,其拉伸、压扁、常温冲击试验结果表明现场水冷壁管母材性能符合要求。

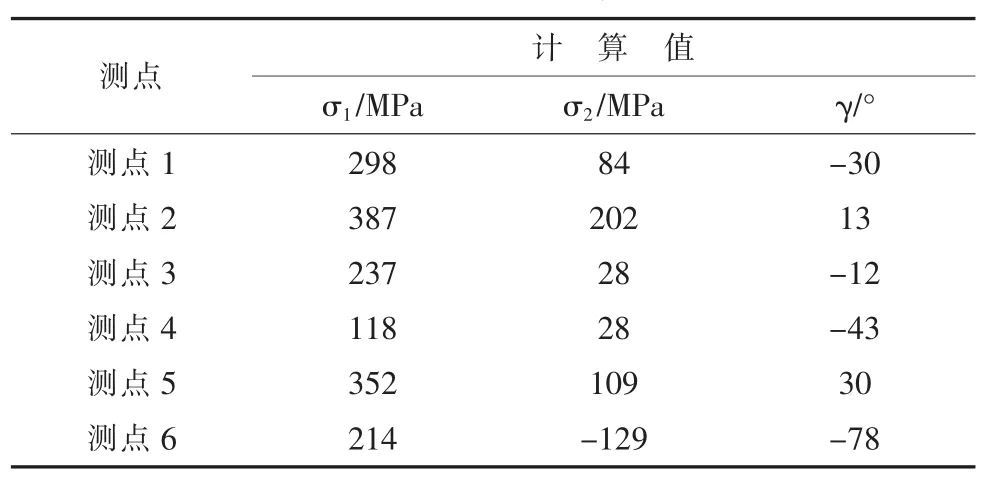

2.4 焊接应力检测

现场采用小孔释放法对6号锅炉T23材料水冷壁焊缝处的残余应力进行测试。测点位置选择在螺旋段水冷壁转角刚性梁和水冷壁中间膨胀死点处。表1所示为残余应力测试计算结果,可见,2号测点最大应力达387 MPa,已接近T23钢的材料标准屈服极限的下限,5号测点达到了352 MPa。测试结果表明现场T23水冷壁外侧刚性梁附件焊缝处焊接应力较大。

表1 残余应力测试计算结果表

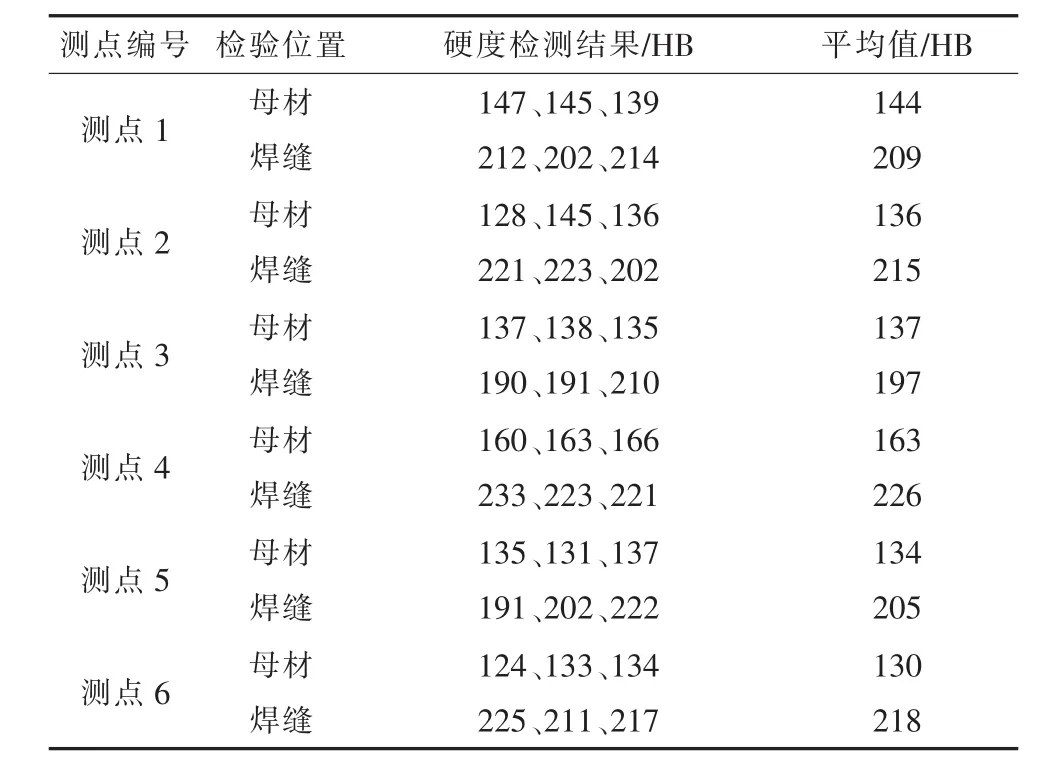

2.5 硬度测试

焊缝位置硬度测试与测点焊接残余应力相同,测试结果见表2。

表2 硬度检测结果表

由表2可见,鳍片与管子的角焊缝处母材和焊缝硬度均处于较低水平,其中T23管母材的硬度均分布在HB130~HB140,而管子与鳍片焊缝处的硬度大多分布在HB200~HB220。结合残余应力测试的结果,虽然测点2及测点5的残余应力较高,但其硬度并没有明显增大。硬度检测初步说明,水冷壁裂纹的产生与T23钢焊接接头淬硬组织导致水冷壁裂纹无关联。

2.6 金相分析

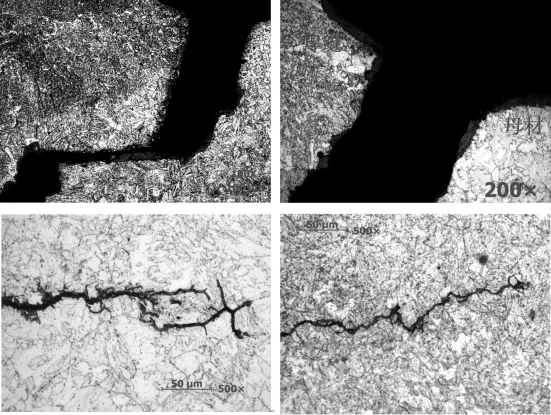

对泄漏水冷壁管进行取样分析,裂纹处金相组织分析表明,泄漏管向火面主裂纹起源于焊缝与母材夹角处,从外壁粗晶区沿热影响区向内扩展,裂纹尖端止于细晶区。主裂纹较宽,宏观发展方向同结构应力方向一致,左下图主裂纹附近有一条次裂纹,也起源于焊缝与母材夹角附近,但长度较短,宽度较窄。金相组织照片见图1。

图1 裂纹处金相组织照片

金相分析结果表明,抽样漏点1(左上、右上照片)向火面母材晶粒度为3~5级,含裂纹的背火面组织有混晶特征,晶粒度为3~8级。该处母材金相组织存在局部晶粒粗大和混晶现象,而在取样直管母材金相检验中并未发现此现象。母材硬度处在正常范围,但焊缝硬度值较低,无明显淬硬组织现象。裂纹在水冷壁管背火面,主裂纹起源于焊缝与母材夹角,裂纹沿熔合线方向在粗晶区启裂,存在再热裂纹特征;但在应力作用下,裂纹从外壁粗晶区向内扩展,裂纹尖端止于细晶区。沿熔合线的粗晶区存在晶界弱化现象,晶界处有碳化物析出。

抽样漏点2(图1左下、右下照片)位于水冷壁向火面管子与鳍片焊接接头部位,该处叠加了埋弧焊及手工焊焊缝。微观金相检验表明,主裂纹启裂于手工焊焊趾处,从外壁粗晶区沿热影响区向内扩展,裂纹尖端止于细晶区。主裂纹较宽,且宏观发展方向同结构应力方向一致。附近有1条与主裂纹平行的次裂纹,但长度较短,宽度较窄。金相检验表明裂纹扩展有沿晶特征,并且主裂纹启裂处在粗晶区发现沿晶微裂纹,表明具有再热裂纹特征。

3 泄漏原因分析

3.1 T23钢的冷裂纹倾向

根据资料介绍,T23钢对冷裂纹的敏感性很低,其无裂纹倾向的预热温度为20℃,在焊接薄壁、小直径锅炉受热面管子时,若环境和工件温度在20℃以上,就可以不做焊前预热。但上海锅炉厂的斜Y型拘束试验表明,T23钢在预热温度为100℃时才能保证无裂纹,其生产实践证明T23钢有一定的冷裂倾向,可焊性差于国外资料的介绍。因此,厚壁大拘束构件的焊接,若不采取适当的预热,冷裂纹的产生难以避免。

3.2 T23钢再热裂纹倾向

上海锅炉厂曾通过斜Y型拘束焊接试验方法对T23钢的再热裂纹敏感性进行试验研究,对日本和国内生产的2批T23钢进行焊接性试验。试验用焊条牌号为HCM2S,直径Ф3.2 mm,焊接方法为手工电弧焊 (SMAW)。试验结果表明,在600℃~760℃时,T23钢均有不同程度的裂纹产生,最敏感的温度范围是690℃~760℃。并且,在相同的再热温度下,预热温度越高,再热裂纹率越低,因此提高预热温度可在一定程度上避免再热裂纹的产生。SA387-GR12CL1为美国牌号低合金耐热钢,与国产15CrMo相近,宁海电厂与T23水冷壁管焊接的鳍片、嵌板等均采用该钢种。T23钢属2.25Cr-1.6W-V-Nb钢,而SA387钢为1Cr-0.5Mo钢,这两种钢属同类不同牌号,化学成分、力学性能有较大差异,从而造成异种钢焊接中的成分、组织及接头力学性能不均匀,在焊接材料及焊接工艺不当的情况下,会促进再热裂纹的产生。

3.3 综合分析

综合以上分析,T23钢材料具有一定的冷裂纹和再热裂纹倾向,特别是在环境温度低于20℃时施焊,在T23钢结构拘束度较大且应力集中部位更容易产生冷裂纹和再热裂纹。再热裂纹通常发生在熔合线附近的粗晶区中,从焊趾部位开始,向细晶粒区发展并停止。产生原因是再加热时,第一次加热过程中过饱和固溶的碳化物再次析出,造成晶内强化,当晶界的塑性应变能力不足以承受松弛应力产生的应变时,就产生再热裂纹。钢的晶粒度越大,越容易产生再热裂纹。T23钢种再热裂纹敏感性远大于T22钢,与国产的102钢有相似之处。当焊接线能量偏大、结构拘束度大,使焊接接头应力集中,加之现场水冷壁焊后由于其特殊结构无法进行热处理,将进一步影响焊接应力的释放。如果锅炉厂制造水冷壁管排时由于焊接的连续性和工序的要求,无法在焊接完成后立即进行热处理或热处理不当,也会导致再热裂纹的产生。

焊接接头应力水平与焊接结构拘束度有密切关系。水冷壁刚性梁附件在T23水冷壁外大量焊接,形成较高的应力水平和应力集中,容易诱发焊缝及焊缝附近区域产生裂纹,尤其是在焊有厚壁附件的膜式水冷壁转角部位、垂直段和螺旋段过渡段涨力板、水冷壁管排上的梳形板、密封盒等附件,约束度很大。锅炉停炉过程中,随着水冷壁管的温度下降,收缩应力产生,在焊接应力较大部位容易产生裂纹。膜式水冷壁管在现场焊接完成后,还必须焊接鳍片,叠加焊接造成焊接输入热量较大,另一方面由于拼缝较多,焊接工序和焊接质量也不被重视,因此在焊接过程中难免产生焊接表面缺陷和造成较大的焊接应力,在锅炉启停冷热交替中最终导致裂纹的产生。

4 措施及建议

4.1 锅炉水冷壁附件的设计

由于膜式水冷壁结构特点导致结构应力很大,特别是在螺旋段水冷壁的4个转角处、垂直段和螺旋段过渡处。建议在设计时尽量避免附件与T23管直接焊接,将填块改成U型卡在管道上与鳍片直接焊接。在密封盒、梳形板处用垫板,避免和管道直接焊接,通过与鳍片焊接保证强度。在一些较长的梳形板上有必要每隔300 mm开设应力释放槽。通过强度计算,将部份连续焊缝改为间断焊缝。从目前情况看,在对转角部位和膨胀死点处填块、附件钢板处开设应力槽后,未再发现泄漏情况。

4.2 锅炉制造及安装工艺

焊接水冷壁附件时应合理安排焊接顺序,如对称焊、退焊、跳焊等,减少余高和焊接应力,避免咬边、缺口及根部未焊透等缺陷。T23水冷壁鳍片和嵌板块、刚性梁连接板、吊耳等附件角焊缝焊接应注意组装质量,避免强力组装及间隙过大,间隙过大时应相应增加密封条。

在满足设计要求的前提下尽量减少焊接量。由于材料的敏感性,过渡段锻件拼缝焊接是焊接裂纹的多发区域,因此,应采用成熟的焊接操作法。

预热有利于防止再热裂纹,但预热温度应高于防止冷裂纹的预热温度或配合焊后热处理。建议焊前预热温度:氩弧焊(GTAW)150℃~200℃,手工电弧焊(SMAW)200℃~250℃,层间温度200℃~350℃。改善焊后热处理工艺,当锅炉安装现场的施工作业难以实现焊后热处理时,应采用火焰或其他加热方式,将焊缝附近加热到300℃~350℃进行低温焊后热处理,以降低焊接接头中氢的扩散。在制造厂内,管排尽量采用焊后热处理工艺,但应尽可能避开T23钢再热裂纹敏感温度区间。

T23管件焊接尽量采用GTAW,同种管材用TGS-2CW焊丝,与材质为SA387-Gr12CL1的附件焊接用TIG-R30焊丝。若采用SMAW宜选用Φ2.5 mm焊条,焊接电流控制在90~110 A,适当提高焊接速度,降低电弧电压。焊前应彻底消除焊缝处的水、锈、油。焊接操作尽量多层多道焊,避免各种工艺缺陷,并对焊趾处作适当修磨处理,以降低应力集中程度和启裂源。焊后用锤击法敲击焊缝也可减少应力。

4.3 加强厂内和现场焊接管控和验收

加强T23的焊接管控,设专人进行不间断监督检查,特别是应派人常驻制造厂监督是否按焊接工艺进行。由于现场焊接工作量大,参与T23管焊接或与其拼缝、附件焊接的人员必须经过现场焊接考试,熟知焊接次序、工艺,考试合格方可上岗。现场做好实地抽查,建立T23焊接管理网络。焊接完成后及时做好100%外观检查记录。焊接操作应避免未焊透、未熔合、咬边、夹渣、背面氧化严重等工艺缺陷。焊趾处应覆层或GTAW重熔、修磨使其圆滑过渡,以减少应力存在的条件。及时处理不合格外观,做好焊缝的100%PT、MT检查。

4.4 加强停炉期间水压试验检查

鉴于上述锅炉泄漏发生在停炉期间,每次停炉必须安排锅炉一次汽系统水压试验,以避免再次启动后由于水冷壁泄漏造成更大的经济损失。试验时应做好与二次系统的隔离措施,防止漏入二次系统。如果机组未设电动给水泵,停机后开汽泵也不切合实际,并且浪费大量人力物力,有必要单独设一套打压系统。根据实际经验,至少选择流量为140 L/min的柱塞泵,设2台为最佳,由于打水压试验主要是排查漏点,因此压力的选择可根据用户的实际需要。由于炉外壁包覆保温层,不易检查泄漏点,建议在垂直段和螺旋段的过渡段下方和T23水冷壁最下方增设2道可拆卸保温层,便于水压试验时检查,外侧4层大刚性梁的4个转角和中心膨胀死点处采用可拆除保温层,基建期可考虑外护板先不安装。在检查过程中可能有漏点在保温层中不易暴露,保压时间应尽可能延长,最好晚上保压、白天检查,检查时拆除保温层,检查是否有湿润现象,炉内使用强光手电检查。

5 结语

目前只对2个样件进行抽样金相组织分析,并提出了几点应对措施,供同类型锅炉参考,以期最大限度地减少因锅炉泄漏造成的经济损失。国内对此类膜式水冷壁刚性梁结构及其应力特性、T23材料的特性研究较少,因此还需对裂纹管扩大抽样金相分析,改进膜式T23水冷壁附件结构设计,T23管材性能、T23+F23,T23+SA387焊接工艺、T23焊后热处理工艺等还有待研究和积累经验,以便优化超临界锅炉的设计、制造及安装工艺。

[1]张波,高子瑜,王德泰,等.HCM2S钢再热裂纹敏感性的试验研究[J].动力工程,2006(2):300-303.

(本文编辑:徐 晗)

Analysis and Countermeasures of T23 Water Wall Leakage in Tower Type Boiler

GU Hong-wei,GAO Jin-yao

(Zhejiang Guohua Zheneng Power Generation Co.,Ltd,Ningbo Zhejiang 315612,China)

s:This paper analyzes ofthe T23 water wallleakage of No.5 and No.6 Boilers in Ninghai Power Plant, puts forward various countermeasures during capitalconstruction and comissioning period and make suggestions on the aspects ofthe structure design and manufacturing ofthe rigid accessories ofthe boiler water wall,installation technology of T23 water wall etc.to offer a reference for the same type of boilers.

T23;leakage;analysis;measures

TK226+.2

:B

:1007-1881(2010)08-0037-04

2010-01-07

顾宏伟 (1978-),男,浙江上虞人,工程师,从事电厂锅炉技术管理工作。