华能威海三期2×660MW发电机组除灰渣系统设计

钮锋,孙英林

(国核电力规划设计研究院SNPDRI,北京100094)

华能威海电厂始建于1991年,一期工程建设的2×125MW机组,分别于1993年和1994年投产发电;二期工程建设2×300 MW 机组,于1998年全部投产发电,目前电厂总装机容量为850 MW。电厂三期扩建工程建设两台660 MW超临界燃煤凝汽式发电机组,采用固态排渣煤粉炉(水冷壁下联箱标高为7.25 m),第一台机组计划2010年4月投入运行,两台机组同期设计脱硝装置,因此与以往工程相比除灰系统需要增加设计省煤器以及脱硝装置SCR入口灰斗的气力除灰系统。

1 灰渣量

本工程设计煤采用神华煤,校核煤采用大同混煤,见表1-表3,两台锅炉设计煤种耗煤量476 t/h。锅炉正常运行时,底渣与飞灰的配比为15∶85,石子煤量按燃煤量的0.5%计算,年运行时间5 500 h。

表1 燃煤特性及耗煤量

表2 一台锅炉设计煤种的灰渣量

表3 一台锅炉校核煤种的灰渣量

2 除灰渣系统的设计

机组除灰渣系统包括除渣、气力除灰和粉煤灰分选3个组成部分。其中除渣部分从锅炉底部水封插板、挡灰板出口开始,包括过渡渣斗、风冷式钢带输渣机、斗式提升机、渣仓,直到渣仓卸料设备出口为止,除渣系统每台炉一套,两台炉的系统相同;气力除灰部分从电除尘器、省煤器灰斗及SCR入口灰斗下法兰开始,经输灰仓泵、气力输灰管道至灰库卸料设备出口为止;粉煤灰分选部分从原灰库底部卸料管始至细灰库顶分离器下出口锁气卸料阀为止。

2.1 除渣

每台炉配置1套过渡渣斗及3台液压关断、挤碎装置。渣斗容积可储存BMCR工况8 h的渣量。过渡渣斗与炉底的结合部采用水封密封,水封溢流水排至锅炉房内的排水沟内,排水量约为2 m3/h。渣斗底部、液压关断(挤碎)装置之上设大块隔栅,小的渣块通过隔栅直接落到风冷式钢带排渣机上,大的渣块落到隔栅上继续燃烧或被挤碎后落到风冷式钢带排渣机上。除渣工艺流程见图1。

每台炉配置1台风冷式钢带排渣机,高温炉渣在输送钢带输出的过程中温度降到100~150℃。排渣机的部分关键部件采用进口产品或采用进口材料加工,单台风冷式钢带排渣机出力为8~32 t/h。每台炉排渣机出口配置1台碎渣机,可将渣破碎至粒径25~30 mm。每台炉配置1台斗式提升机,将碎渣机出口的渣输送至渣仓,出力40 t/h。每台炉配置1台渣仓,渣仓直径为φ8 m,有效容积约为180 m3,可容纳一台锅炉在MCR工况下燃用设计煤种时约67 h的渣量。

2.2 除灰

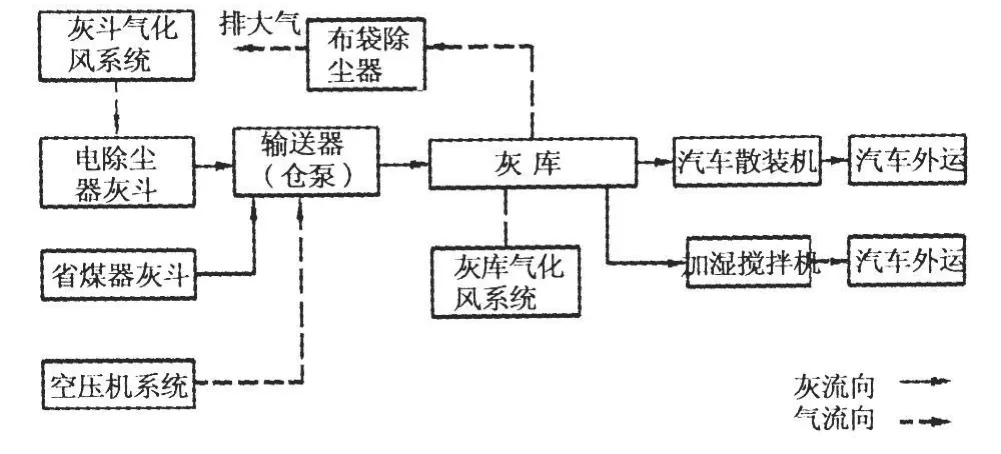

除灰系统采用干灰浓相气力输送(集中)系统,电除尘器灰斗、省煤器灰斗及SCR入口灰斗内的飞灰由灰斗进入仓泵,仓泵内飞灰与空压机出口的压缩空气混合,在压缩空气的压力驱使下,气灰混合物一并送至灰库,灰库内气体经过库顶脉冲袋式除尘器逸出。本期工程设三座灰库:一座原灰库、一座粗灰库、一座细灰库。每座灰库直径为 φ12 m,容积约1 300 m3,有效容积约1 100 m3。三座灰库可贮存两台炉设计煤种BMCR工况下约87 h的灰量。省煤器、SCR入口灰斗、电除尘器一电场的灰直接送入原灰库,亦可通过切换进入粗灰库。电除尘器二电场的灰送入原灰库或粗灰库,电除尘器三、四电场的灰直接送入细灰库,亦可通过切换进入粗灰库。原灰库下设有三个排放口,其中一个排放口下装设干灰卸料装置,供罐式汽车装运干灰,第二个排放口下装设加湿搅拌机,供翻斗汽车装运拌湿灰,另一个排放口下装设变频电动锁气给料机,为粉煤灰分选系统供料。粗灰库下设有三个排放口,其中一个排放口下装设干灰卸料装置,供罐式汽车装运干灰,第二个排放口下装设加湿搅拌机,供翻斗汽车装运拌湿灰,第三个排放口备用。细灰库下设有三个排放口,其中两个排放口下装设干灰卸料装置,供罐式汽车装运干灰,第三个排放口下装设加湿搅拌机,供翻斗汽车装运拌湿灰。除灰工艺流程见图2。

图2 除灰工艺流程

每台炉设一套输灰系统,其出力为67.2 t/h。灰库加湿搅拌机出口拌湿灰的含水率约为25%。

原灰库中的灰可由一套粉煤灰分选系统进一步分选,由分级机分选后的粗灰经分选机底部锁气给料阀进入粗灰库,剩余细灰随风进入旋风分离器,由旋风分离器分离出的细灰经分离器底部锁气给料阀进入细灰库。为简化系统,分选系统不单独设置除尘器,乏气排放进入灰库,与输灰系统共用库顶布袋除尘器。鉴于此,各灰库间设置连通管,设1套分选系统。

汽车散装机、干灰湿式搅拌机、灰库气化风机、气化风电加热器、搅拌机加湿水泵、为分选系统供料的电动锁气给料机等布置于灰库5.5 m层,布袋除尘器、分选机、旋风分离器布置于灰库顶,离心式分选风机布置于灰库室外地面。气力输灰系统中的部分关键阀门、仪控件为进口。为了改善灰斗中灰的流动性,保证灰从灰斗内顺利的排出,在除灰系统中还设置了一套除尘器灰斗气化装置,该套装置由气化风机、空气电加热器、灰斗气化板等组成,其中气化风机、空气电加热器均布置在除灰空压机房内。灰斗气化风机的流量要求13 m3/min,压力要求不小于78 kPa,计3台,2运1备;灰斗气化风电加热器功率为 60 kW,计3台,2运1备。

空压机房作为全厂配气中心,为机务、除灰、脱硫提供仪用气、检修气和气力输灰系统用气。在空压机房中,并联布置了6台螺杆式空压机,6台空气净化设备和4台压缩空气储气罐。空压机4运2备,流量要求47.5 m3/min,压力要求0.75 MPa。检修气从空压机并联母管上接出。在空压机房外,布置了除灰主储气罐2台,每台容积25 m3,布置了仪用主储气罐2台,每台容积50 m3。

为使灰库卸灰流畅,在每台灰库的库底均设有呈放射状布置的干灰气化槽。灰库气化风机将空气送入电加热器加热,加热后的空气吹入气化槽,使库底的灰处于悬浮状态便于排出。计设置4台灰库气化风机流量要求 15 m3/min,压力要求不小于88 kPa,其中三台运行,一台备用;灰库气化风电加热器功率为80 kW,计设3台。灰库气化风机及电加热器布置于灰库5.5 m层。

2.3 气力输送系统设计的主要技术数据

(1)各电场及省煤器灰斗输灰灰气比 各电场及省煤器灰斗输灰见表4。

表4 各电场及省煤器灰斗输灰灰气比

(2)耗气量和电耗 每台机组平均输送用气量3 805 m3/min;最大输送用气量46.0 m3/min;单位出力气耗34.2 m3/t;吨公里气耗10.3 m3;管道始端输送空气压力0.3 MPa;每台机组仪用空气量2.5 m3/min;每台库顶排气过滤器布袋清扫用气量1.0 m3/min。系统平均功率 200 kW;峰值功率275 kW,每1 t的灰输送电耗 1.1 kWh。

(3)各电场及省煤器灰斗输灰排灰速度 各电场及省煤器灰斗的排灰速度见表5。

表5 各电场及省煤器灰斗输灰排灰速度 m/s

3 除灰渣系统控制方式

除灰系统采用PLC程序控制加就地控制箱的控制方式实现有序运行,运行人员通过LCD操作站对整个工艺系统进行监视和控制。飞灰处理系统具有自动、软手动、就地三种操作方式,其中自动方式为经常运行方式,软手动方式使操作员能通过运行员工作站对控制系统中的子系统进行控制。采用就地方式时,运行人员通过就地控制箱上设置的按钮,可以控制每个设备。自动—就地方式的切换开关设在就地控制箱上。自动运行时,操作员可以通过键盘发出程序“启动”命令,使飞灰处理系统按程序启动各子程序,当条件不满足或选择设备故障时,屏幕上显示出故障原因,并显示出运行人员操作指导内容。当发出“系统停止”命令时或联锁保护动作时,系统程序立即停止,以免损坏设备,影响人身安全。程序的状态显示在LCD屏幕上。手动方式时,通过LCD键盘启停某一子系统。联锁保护回路与自动方式一样。操作人员负责选择系统程序起停的设备。当某一灰斗到达高灰位时发出报警信号,中断正常除灰程序而首先输送高灰位灰斗的灰。

灰库设料位计,用于远距离连续监视和控制料位,高/低灰位时报警,极限高灰位时终止向灰库输送操作。飞灰输送程序结束时,输送空压机继续运行一段时间,以清扫管路。灰库卸料/装车为就地手控。粉煤灰分选系统采用PLC控制,共享气力除灰程控系统的上位监控网络系统;具体分为自动程控、软手操和就地手操,正常方式为自动程控,该方式下,系统根据预定程序运行。两台机组的干式排渣具有就地控制及远方控制功能,远方控制功能采用DCS远程IO实现。正常运行方式为自动程控,亦可就地操作。渣仓卸料为就地手控。

4 结语

本期工程底渣输送系统采用干式除渣机加斗式提升机进渣仓系统,既减少了除渣废水的排放,又保留了干渣的活性,提高了干渣的综合利用率,符合国家节能减排的相关政策;在锅炉省煤器后同步建设脱硝装置,因此除省煤器灰斗排灰没有取消外,还考虑对脱硝装置前SCR入口灰斗进行排灰。现阶段除灰渣系统施工图已全部完成,现场正紧张施工,预计2010年上半年两台机组均可投产。