在线煤质辨识系统在华能玉环电厂的应用

傅望安,田维一

(1.华能玉环电厂,浙江 玉环 317604;2.北京华圣金程科技有限公司,北京 100085)

长期以来,电站锅炉入炉煤实时检测一直是个难题。电厂燃煤沿用传统的燃煤质量监督方式,即采样、制样和实验室化验,已不能适应电力生产的需要。运行人员不能实时的掌握入炉煤质的变化,无法进行必要性的措施调整来保障锅炉安全及经济性运行。因此,迫切需要开发出先进的燃烧监测手段,以实现锅炉燃烧多变煤种的实时、准确的煤质测量。

下面介绍在线煤质辨识系统OFIS的主要参数及特点、工作原理及在华能玉环电厂(4×1000MW超超临界机组)#3锅炉的应用情况。

1 在线煤质辨识系统OFIS的工作原理

在线煤质辨识系统OFIS利用全光谱光电火焰检测技术,实时辨识入炉煤种及煤质,在线获得入炉煤的煤质信息,为控制系统提供真实、有效、及时的前馈数据,及早的参与燃烧调整,及时进行系统控制优化。

煤粉燃烧火焰的光辐射包含了紫外线、可见光和红外线,不同组分和热值的煤粉燃烧后所放射出的各种光线的含量和能量是不同的,其光辐射具有不同的特征,如频谱分布、局部闪烁等。根据这种光辐射特征差异,通过全光谱光电火焰检测装置对火焰全波段的光谱特征数据进行实时采集、放大、传送,并利用先进的小波分析、主元分析等信号处理方法及神经网络建模技术,建立火焰特征与煤种/煤质信息的对应关系,以用于燃煤信息在线辨识,见图1。

图1 工作原理图

基于全光谱光电火焰检测的在线煤质辨识技术,主要就是利用了全光谱光电火焰检测装置,实时辨识入炉煤煤种及煤质,在线获得入炉煤的煤质信息。

2 在线煤质辨识系统OFIS的系统构成

在线煤质辨识系统OFIS由全光谱光电火焰检测装置、现场控制箱、数据采集与处理单元、主控机柜等组成,见图2,系统安装简便、对外部环境特别是系统安全没有影响。

全光谱光电火焰检测装置安装在原有的火检测量口,不需要做任何改变,安装成本低。火焰特征转化成光电信号,进入采集系统,通过放大过滤后送到光谱分析及建模软件单元,通过神经网络自学习自适应过程,获得煤质信息。

图2 系统安装示意图

3 在线煤质辨识系统OFIS的主要参数及特点

3.1 主要技术参数

⑴ 辨识指标:入炉煤煤种,入炉煤发热量

⑵ 辨识误差:3%左右,即入炉煤发热量的误差为±150 kcal/kg。

⑶ 辨识周期:6 s ~ 10 s。

3.2 主要特点

⑴ 系统采用双机冗余的设计,确保系统运行的安全稳定。

⑵ 系统采用报警监控设计,当系统出现异常时向DCS发送相应的报警信号。

⑶ 系统采用全光谱光电火焰检测技术进行煤质辨识,不影响锅炉设备的正常运行,是当前煤质辨识技术的创新性关键技术。

⑷ 系统采用主元分析方法,大大提高光谱特性采集后的数据处理效率,以确保辨识结果的快速性、时效性。

⑸ 辨识结果的平滑输出,提升了煤质辨识数据的可用性。

⑹ 提供多种接口形式:硬连接(4~20 mA,干接点)、网络(TCP/IP、Modbus),并可通过OPC、API等与DCS、SIS、MIS连接。

⑺ 系统安装、维护简便,软件终身免费升级。

4 在线煤质辨识系统OFIS的应用

4.1 华能玉环电厂#3机组设备概况

华能玉环电厂#3机组(1000 MW)是由哈尔滨锅炉集团股份有限公司制造的超超临界变压运行直流锅炉,型号为HG-2953/27.46-YM1。采用Π型布置、单炉膛、低NOx PM主燃烧器和MACT燃烧技术、反向双切圆燃烧方式。制粉系统采用中速磨煤机直吹式制粉系统,配6台磨煤机,煤粉细度按200目筛通过率为80%。

设计燃料为神府东胜煤和晋北煤。实际燃用的煤种,均是由华能集团配给的,包括印尼煤、澳洲煤、俄罗斯煤、伊泰煤、大友煤、金优煤和扎平煤。大多数是船运煤,同时也包含有热值较低的煤种,诸如扎平煤等,这就需要电厂在实际燃用过程中,根据实际需要进行有效的混煤掺烧。

4.2 全光谱光电火焰检测装置的选址安装

在华能玉环电厂#3锅炉各燃烧器层选址并布置3套全光谱光电火焰检测装置,3套全光谱光电火焰检测装置安装于#3锅炉的B、D、F层,其编号为1对应B层、2对应D层、3对应F层。检测器1和检测器3利用B、F层单角燃烧器临近观火孔作为安装位,直接观测燃烧器火焰,检测器2安装在D层火检位置通过光纤观测燃烧器火焰。检测器探头冷却风取自炉膛火检冷却风系统,单个探头冷却风风量为0.4 m3/min。

每套全光谱光电火焰检测装置通过9针信号电缆与就地控制箱相连,就地控制箱布置在临近的检修平台。经过就地控制箱放大处理的信号,由高屏蔽12芯通讯电缆送入#3电子间的OFIS控制机柜。OFIS控制机柜可选择硬链接的方法与DCS系统相连,亦可选择RJ45进入内网控制,将数据送给SIS系统或MIS系统。

4.3 应用情况

华能玉环电厂#3锅炉OFIS在线煤质辨识项目自2009年02月至2010年02月完成项目的调研、设计、科技研发、工程实施、数据调试至验收工作。

综合考虑各方面因素,选取检测器2和检测器3为重点试验对象,检测器1作为对比参考使用。系统自2009年12月29日至2010年02月06日持续运行40余天,这期间检测器2共采集并化验有效煤样332个,检测器3共采集并化验有效煤样345个。

华能玉环电厂#3锅炉OFIS在线煤质辨识系统于2010年02月07日正式投入使用,运行表明:

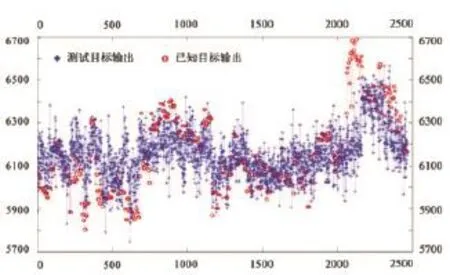

⑴ 检测器2在热值区间5 9 0 0 k c a l/kg~6400 kcal/kg之间的辨识结果较为准确,全区间内辨识的平均准确度为98%以上,平均绝对偏差为1.78%,最小误差能够达到0.01%,见图3。

图3 华能玉环电厂#3锅炉检测器2在线煤质辨识热值分析图

⑵ 检测器3在热值区间5800 kcal/kg~6400 kcal/kg之间的辨识结果较为准确,全区间内辨识的平均准确度为96%以上,平均绝对偏差为3.90%,最小误差能够达到0.03%,见图4。

图4 华能玉环电厂#3锅炉检测器3在线煤质辨识热值分析图

⑶ 该系统入炉煤发热量辨识周期仅为6 s,满足电厂实时监测煤质的要求。

5 在线辨识煤质系统OFIS的应用展望

5.1 利用OFIS在线辨识的入炉煤发热量替换热值校正信号

在锅炉燃烧控制系统中,燃烧主控回路接受锅炉指令信号来迅速改变燃料量和送风量,以便适应外部负荷的需求。一定的负荷指令变化就需要有一定的燃料量变化与之对应,在传统的燃烧控制过程中,由于无法实时获知入炉煤的发热量,只能选择锅炉所产生的特定参数的蒸汽量来代表燃料在炉膛中的发热量。

而目前电厂入炉煤呈现多元化特性,由于煤质波动,就不可能得到对应设计煤种发热时一定锅炉指令的锅炉出力。热值校正回路就是为了消除这个不一致而采用蒸汽流量信号来自动校正燃料发热量,最终达到消除燃料热值变化所引起的热值偏差,如图5所示为热值校正回路逻辑图。但是,通过蒸汽流量信号校正燃料发热量,从时间上滞后150 s以上,热值校正过程与汽压调节过程不匹配,造成了系统有关参数的较大波动。

图5 热值校正回路

OFIS在线辨识的入炉煤发热量可以以4~20 mA的信号,通过硬连接的方式以秒级的速度(6s)送入DCS系统。OFIS在线辨识的入炉煤发热量完全可以替换/构建华能玉环电厂#3机组DCS系统内原有的热值校正回路,可以有效提高热值校正与汽压调节的协调匹配,提高机组自动化程度和提升机组运行控制的品质。

5.2 基于OFIS的混煤掺烧管理

华能玉环电厂将OFIS在线辨识的入炉煤煤质信息用于煤种的混配掺烧。煤种的混配分炉外掺配和炉内掺配。炉外掺配方式是两台斗轮机同时分别按规定出力取不同煤种,汇合到一条皮带机上上煤,炉外掺配的缺点是煤质掺配不均匀,系统出力偏低,容易出现皮带机短时过载堵煤的现象,需要炉内掺配方式进行有效的补充。

炉内掺配方式是将不同的煤种加至指定的煤仓,根据OFIS在线辨识出的入炉煤煤质信息实时调整给煤机的出力,在炉内进行掺配燃烧。对于偏离设计值较大的煤质,炉内掺烧要进行掺烧试验, OFIS在线辨识出的入炉煤煤质信息将作为掺烧试验过程中的关键参数,以通过试验确定最佳掺烧比例,见图6。严把煤质入炉关口是保证锅炉安全经济运行的基础。

图6 以OFIS煤质信息为关键参数的炉内掺烧控制图

采用OFIS在线辨识的入炉煤煤质信息作为炉内掺烧的前馈信号,必然对火力发电企业大力推广混煤掺烧有非常积极的指导作用。

5.3 以OFIS在线煤质辨识数据作为新增参数的锅炉燃烧调整

对华能玉环电厂#3机组运行现状及存在问题进行分析,找出导致现有问题的可能原因并制定相应对策。将所存在问题量化为目标参数和限制条件,在试验调整过程中给予充分的考虑,并通过试验设计,新增OFIS在线辨识的入炉煤煤质信息作为关键参数,针对目标参数的变化趋势和相关数据,建立多变量与多目标之间的优化数学模型,确定最佳燃烧工况。

对华能玉环电厂#3锅炉进行燃烧优化调整,对电厂目前常用煤质区间进行分区,以500 kcal/kg作为一个单位,将煤质热值分为A,B,C三个区间,分别在A、B、C三个热值区间进行高、中、低负荷下习惯性工况标定,氧量变化试验,配风方式寻优,给粉量变化试验,变一次风量试验和变煤粉细度试验等。

在燃烧优化调整的基础上,对各控制参数进行优化组合,确定在A、B、C三个热值区间高、中、低负荷工况下对应的最佳燃烧工况I(H/M/L)、II(H/M/L)、III(H/M/L),同时对工况I(H/M/L)、工况II(H/M/L)、工况III(H/M/L)分别进行性能试验。

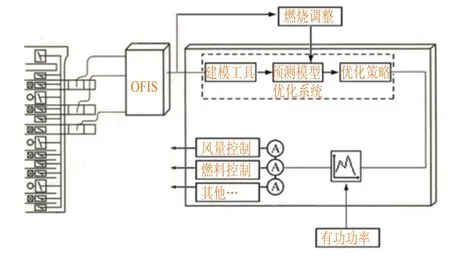

以OFIS在线辨识的入炉煤煤质信息作为燃烧调整的前馈信号,并结合上述试验所获得的A、B、C三个热值区间工况下对应的最佳燃烧工况I(H/M/L)、II(H/M/L)、III(H/M/L)的运行方式进行折线补偿,重新设计逻辑组态,实现锅炉燃烧优化的闭环控制,如图7、图8。

图7 基于OFIS的锅炉燃烧优化系统基本原理图

图8 OFIS燃烧优化控制结构图

6 结论

在线煤质辨识系统OFIS基于煤粉燃烧火焰全光谱特征分析方法进行煤质辨识,技术先进,方法合理,实现便捷,辨识精度高,运行稳定,安全可靠,安装维护简便、互连性好。

OFIS在线辨识的入炉煤煤质信息可作为前馈信号,实现以提高热效率和降低污染物排放及机组安全性为目标的优化燃烧,在入炉煤质波动的运行状况下找出不同热值区间最佳匹配的操作参数,选择最优化的系统运行方案,为实现节能降耗减排的目标提供闭环优化控制。

随着在线煤质辨识技术的不断拓展,将逐步实现入炉煤挥发份、固定碳、灰分等其他工业成分的在线精确辨识,将为电力企业进一步优化机组燃烧调整、加强煤种的混配掺烧管理、预防结焦结渣、强化绩效考核、提升企业自身竞争力等打下良好的基础并产生良好的经济和社会效益。

[1]赵征,刘伟,刘吉臻,吴占松.锅炉燃烧系统优化控制及实现方法[J ].动力工程, 2009, (1).

[2]孙奎明,时海刚.单元机组协调控制系统[J].热工自动化,2006,(1).