水轮机的气蚀及预防

□麻天将 □杨振宇 □殷欢庆 □左仲昆

(河南省人民胜利渠管理局)

气蚀属磨损破坏的一种形式,导致水轮机过流部件破坏,运行条件恶化,效率及出力大幅度降低。水轮机在气蚀条件下运行,其过流部件发生低频大振幅脉动,甚至导致机组和厂房发生振动,产生强烈噪音。

一、气蚀磨损产生的原因

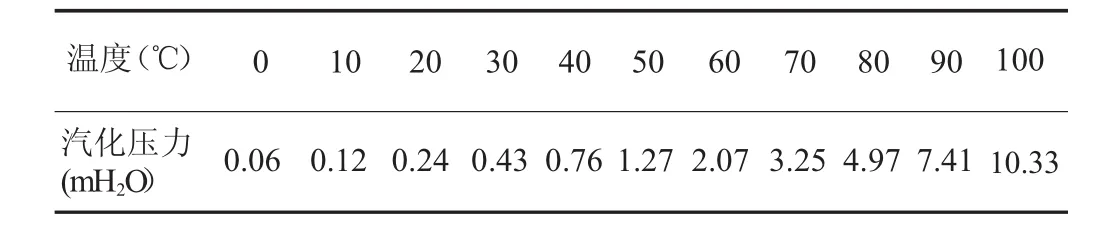

水在一个标准大气压(10.33m水柱)下,当温度达到100℃时开始沸腾汽化,随着压力降低,水开始汽化的温度也随之降低。水在某一温度开始汽化的临界压力称为该温度下的汽化压力。两者的对应关系见下表:

表1 温度与汽化压力对应关系表

当水流在水轮机中流动通过压力低于汽化压力区界时,水汽化沸腾产生气泡,流到高压区界时气泡迅速溃灭,在溃灭瞬间产生极大的冲击力,对金属表面产生周期性的撞击。金属表面在这种反复的冲击荷载下,主要发生疲劳破坏,表面产生小凹坑,进而发展成海绵状,严重的可能在表面形成大片凹坑,深度达20mm。

除了由于冲击应力造成的表面疲劳破坏,水流的化学和电化腐蚀作用加速了气蚀破坏的进程。气泡溃灭时会放出一定的热量,同时水击压力对金属表面反复冲击也会产生局部高温,引起金属的氧化。由于金属表面局部高温(300℃以上),在材料之间形成热电耦,冷热端形成电位差,对金属表面产生电解作用。水流中挟带的泥沙对金属表面的磨削也促进了气蚀。实验表明,带有各种固体微粒的水流比纯水更容易产生气蚀,含沙水流产生的气蚀空泡压力比清水高10%~l5%,而气穴强烈脉动增加水流的紊动,也加速了泥沙对金属的磨损。

二、气蚀的分类

(一)翼型气蚀

当水流在反击式转轮叶栅绕流时,叶片背面压力降低到汽化压力时即发生翼型气蚀。翼型气蚀破坏区分布在叶片背面下部偏出水边部位,有的靠近下环及其下环内表面。轴流转桨式水轮机翼型气蚀破坏区分布在叶片进水边的后部及出水边外缘附近。此种气蚀侵蚀的特征有三:一是侵蚀区金属表面呈海绵状针孔,表面有呈灰暗无光泽蜂窝及透孔;二是金属疏松脱落;三是一般发生在叶片背面。

(二)间隙气蚀

水流通过狭小的通道或缝隙时使局部流速升高、压力降低所造成。轴流转桨式水轮机发生在叶片外缘与转轮室之间及叶片内缘与转轮体之间的间隙附近区域。混流式水轮机发生在叶片上下端面及立面密封附近及顶盖。冲击式水轮机在喷针全关闭下存在漏水间隙时,发生间隙气蚀。

(三)局部气蚀

水流在不平整表面绕流时,由于局部压力降低发生的气蚀即为局部气蚀。轴流转桨式水轮机中,局部气蚀发生在转轮室连接不平滑台阶、有凹陷处及凹凸叶片固定螺钉处。

(四)空腔气蚀

水轮机在非设计工况下运行时,转轮水流的法向出口遭到破坏,使转轮出口与尾水管进口产生低压涡带,而涡带中心形成真空产生空腔气蚀。空腔气蚀造成尾水管气蚀破坏,使水轮机轴向振动增加,并产生强烈噪音。

三、预防减少水轮机气蚀的措施

预防减少气蚀是电站运行的重要课题,主要措施有如下几个方面:

(一)采用抗气蚀材料,提高加工工艺

目前这种措施见效快、适用广。叶片的主要材料有铸铁和铸钢,铸铁中由于石墨的存在,抗气蚀性能差。铸钢的抗气蚀性能与铁素体含量和钢的纯度有关,铁素体越多抗气蚀性能越差,钢的纯度越高抗气蚀性能越高。组织均匀对抗气蚀性能有利,具有低碳的铬镍不锈铸钢具有优良的抗气蚀能力。另外,加工过程中,保证金属表面光洁也可以提高抗气蚀性能。

(二)改善水轮机的水力设计

改善叶片翼型设计可以改善气蚀条件。叶片进水边具有圆弧状、叶片背面应有均匀压力分布、叶片出水边较薄、翼型剖面为光滑流线型、绕流条件好等都是改善气蚀条件的有效措施。另外,通过改进尾水管及转轮上冠设计,能减缓空腔气蚀。

(三)改善运行条件并采用适当的运行措施

根据机型特点及电站运行条件,拟定合理水电站运行方式,不允许水轮机低出力运行,能产生明显效果。补气是减缓气蚀的重要方法,主要采用主轴中心自然补气与尾水管补气。

(四)采用零气蚀检修工艺和方法

1.缩短检修周期,采用以小修为主的检修方法,是实现零气蚀的有效途径。在气蚀初期及时检查处理,避免产生气蚀凹坑。

2.采用金属喷焊技术覆盖材料表面。

3.对于已破坏区,采用抗蚀材料(如D276高铬锰钢耐气蚀堆焊条)堆焊结合局部翼型修整,严格打磨至光滑平整。

4.采用抗气蚀材料作表面防护,如利用环氧金刚砂刷涂到金属表面。

5.改善间隙形态,减缓间隙气蚀。