高塔分离法在凝结水精处理中的应用

汤 兴

(安徽省电力科学研究院,安徽 合肥 230022)

1 概 述

随着火力发电机组容量和参数的不断提高,也给锅炉给水的水质提出了更高的要求。凝结水流量占了锅炉给水流量的70%~75%,所以凝结水水质在很大程度上决定了给水水质。凝结水中的杂质,主要来源于凝汽器泄漏和机组腐蚀产物。凝结水精处理系统不仅能有效去除凝结水中的金属腐蚀产物和微量的溶解性盐,而且还能改善机组启动时给水的水质,缩短机组启动时间。凝结水精处理系统的出水水质与树脂的分离、再生有着直接关系。高塔分离作为凝结水精处理的一项先进技术,已在新建的超临界直流机组中得到了广泛应用。

超(超)临界直流锅炉的运行特点决定了其对给水水质的要求较高,一般均应在机组中设置凝结水精处理系统,这种水处理系统由前置过滤器和空气擦洗高速混床组成。现以国电蚌埠发电有限公司的(以下简称蚌埠电厂)凝结水精处理系统为例,着重介绍高塔分离法的设备和工艺流程,并针对其特点进行了分析和总结。

2 凝结水处理系统

蚌埠电厂2×600MW超临界燃煤直流机组的凝结水精处理系统系由国内某公司设计并提供设备。全部凝结水精处理系统设备(2台机组配置)由2套2×50%前置过滤器和3×50%凝结水量的高速混床系统、1套公用的体外再生系统和辅助系统组成,具体设备规格见表1。

表1 凝结水处理系统设备规格

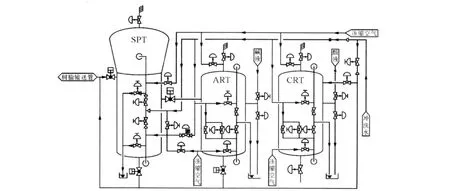

正常运行工况下,2台混床运行,1台混床备用,每台混床处理50%的凝结水流量。高速混床运行总压差设计值不大于350kPa,最高允许运行温度为55℃。当温度、总压差超过设定值或者少于2台混床运行时,凝结水精处理系统电动旁路阀自动打开,以便保护设备和机组的安全运行。当运行中的混床四项运行参数(累计流量、电导率、Na+、SiO2)中,有某一项超标时,该混床自动退出运行。失效树脂送到再生系统进行体外再生。与之配套的为高塔分离再生系统(常压3塔体外再生系统),由树脂分离塔(SPT)、阴树脂再生塔(ART)、阳树脂再生兼树脂贮存塔(CRT)以及与之配套的酸碱系统、废水排放系统、罗茨风机系统等组成,系统布置见图1所示。

3 再生工艺过程分析

长期运行的高速混床出水水质要达到高纯度的要求,除了选用高质量的树脂、控制混床的进水水质、提高再生剂的质量外,关键还在于选择合适的再生设备和设计合理的再生程序。

3.1 失效树脂输送

高速混床中的失效树脂能否彻底输送干净,关系到凝结水精处理系统能否高效运行。混床中已失效的树脂,要尽可能地输送干净,否则失效树脂会污染再生后的树脂,严重影响混床出水水质和制水周期。混床经过长期运行后,树脂被压得非常紧实,部分树脂甚至结成了块状。这给树脂顺利输出和输送干净都带来了很大困难。高塔分离法的失效树脂导出是用压缩空气从混床再循环门进入,依次经过水帽和树脂层,最后压缩空气聚集在混床的顶部,将水和树脂的混合物从混床底部的树脂出口门慢慢“挤”出,当大部分树脂都输送完时,再从混床上部进水,进行气、水共同输送。这种从底部进压缩空气的树脂输送方法起到了三个非常好的作用。一是压缩空气穿过树脂,搅动了被压实的树脂层,起到让树脂松动的作用,使树脂能被顺利输出。二是压缩空气使水帽附近的树脂都流动起来,水帽板上的树脂更加容易流动到树脂出口,使树脂能彻底输送干净。三是压缩空气体储能比较大,在输送过程中能保持压力稳定。此外,混床的水帽布置在一曲面钢板上,树脂在这种曲面钢板比在平面钢板上更易流动。在实际运行中,可通过混床窥视镜进行观察,也可打开混床人孔直接察看,从底部进气的输送方法,可将混床内的树脂输送得很干净,失效树脂的残留率均小于0.1%。

图1 高塔分离法系统图

3.2 失效树脂分离

失效树脂的分离是保证树脂再生效果、精处理出水水质及制水周期的关键环节。蚌埠电厂的树脂分离塔结构上具有以下特点:树脂分离塔结构设计独特,分离塔采用了下窄上宽,倒锤体细长型的筒身。下部是圆柱型,顶部为倒置的圆台型,垂直高度达5600 mm,有效分离高度为5580 mm,底部柱体直径为1600mm,上部最宽处直径为2400mm。细长的圆柱十分有利于反洗时均匀的柱状流动;反洗、沉降及输送树脂时,将内部扰动减小到最小,且分离塔内没有会产生搅动的中间集管装置。将分离塔的横截面积设计成较小,不仅优化了高度与直径的比例,而且使阴阳树脂过渡区高度增大到1000 mm,有效地降低了树脂交叉污染的可能性。塔体采用变径设计后,水流在SPT底部能保持较高的水流速度,而到达顶部时,因塔体截面增大,流速减缓,避免了密度较小的阴树脂堵塞反洗出口的水帽。该设计也有效地增加了树脂分离时反洗空间,树脂反洗膨胀率能达到100%。

3.3 树脂分离塔内的分离流程

(1)空气擦洗

首先,将树脂分离塔(SPT)中的水排放至树脂上方100~200mm。然后启动罗茨风机进风,对混脂进行空气擦洗,目的在于松动树脂和初步去除树脂表面附着的金属氧化物等污染物。

(2)反洗分层

采用能使树脂 100%膨胀的反洗流量进行反洗,同时要保证反洗时不跑树脂。在实际操作过程中,大流量通过SPT底部的反洗进水主、副调节阀门来实现。在反洗初期,同时开启这2个阀门,此时反洗流量达到最大值(60~70m3/h),使混合树脂层得到充分地膨胀,尽可能减少阴树脂留在罐底的机会。然后慢慢关闭副调节阀门,维持主调节阀流量在24m3/h,整个过程耗时约15~20min。紧接着,缓慢调小主调节阀门流量至12 m3/h,持续10min左右,直至最后到4m3/h,稳定反洗20min。在整个过程中阴、阳树脂逐步分离,均匀沉降,可达到理想的分离效果。这种可调流量的反洗控制,充分考虑到反洗开始时阴、阳树脂几乎完全混合的因素,采用大流量的反洗。随着阴树脂的上浮,阳树脂的沉降,呈现出一定的界面层时,降低反洗流速,可使树脂层平稳沉降,减少因过大的水流扰动而造成小颗粒的阳树脂被水流掺杂带入上部的阴树脂层中。因此,逐步降低流速就显得非常有效。

(3)阴、阳树脂输出

沉降分离后,混脂层上部的阴树脂先通过一个位于SPT中部的阴树脂管道输送至ART中。输送阴树脂时,SPT顶部和底部同时进水,上部进水流量一般维持在30~35 m3/h,下部进水流量一般维持在1~2m3/h,当树脂下降到SPT阴树脂输送管道口时,阴树脂输出结束。阴阳树脂之间留有高度0.8~1.0m的混脂层,阴阳树脂交界面在SPT阴树脂输送管道口下方0.4~0.5 m处,远离SPT阴树脂输送口。这样就有效阻止了阴树脂输送过程中的夹带。经过测量,ART中阳树脂含量都在0.1%以下,其多为细小树脂和破碎树脂,这种阳树脂在反洗时较难分层。

阴树脂输送至ART后,阳树脂并没有直接送往CRT,而是在SPT内进行第二次水力分离。这一次反洗因为绝大多数阴树脂已经送出,所以腾出了更为广阔的分离空间,树脂膨胀率大大提高了,所以树脂的分离就较彻底。阳树脂中阴树脂携带量也将直接影响到再生好的整套树脂的使用周期。

同输送阴树脂操作步骤一样,输送阳树脂时SPT也是顶部和底部同时进水,但对进水流量要求更加严格。SPT顶部、底部进水流量直接关系到输送到CRT中阳树脂的纯度。为此,我们做了两个试验,先将SPT下部进水流量控制在5 m3/h,改变SPT上部进水流量,通过测量CRT中阳树脂含量,确定最佳SPT下部进水流量;同理,再保持SPT上部进水流量不变,改变SPT下部进水流量,确定SPT下部最佳进水流量。试验数据见表2、表3。

表2 SPT下部进水流量为5m3/h时CRT中阳树脂含量

表3 SPT上部进水流量为30m3/h时CRT中阳树脂含量

经过反复试验发现,当采用较大的顶部进水流量时,大水流作用于整个树脂层的力量较大,局部树脂(尤其是SPT底部出脂口处)输送速度过快,导致整个树脂层上部的树脂会发生相对下移,这样上部的阴树脂有可能进入阳树脂层中,阴树脂层很快形成“漏斗”;当顶部进水流量较小时,由于底部进水流量相对加大,树脂内部可能再次紊动,平衡遭到破坏,在阴、阳树脂层界面出现犬牙交错的现象,这样也会使部分阴树脂随阳树脂进入CRT中。只有在合适的SPT顶部、底部进水流量下,各层的树脂才能保持相对静止,树脂呈理想的“活塞”状整体下降。通过反复试验,观察发现SPT上部进水流量控制在30~35m3/h,下部进水流量控制在3.5~4.0 m3/h输送效果最佳,能够达到阳树脂中阴树脂含量小于0.1%的指标。

在SPT下部的窥视镜上装有光电开关。当光电开关检测到阴阳树脂界面时,向计算机控制系统发出信号,此时阳树脂输送结束。

3.4 阴、阳树脂的再生

阴、阳树脂的再生分别在ART、CRT中进行。ART和 CRT都设计成圆柱形,ART直径 1600 mm,高4500mm;CRT因要兼做树脂贮存,所以尺寸较大,直径1800mm,高5000mm,再生塔的中部设有中排装置。再生主要包括:空气擦洗,进酸碱、置换,再生后空气擦洗。

阴、阳树脂被输送到ART和CRT之后,首先分别进行擦洗。因为在SPT中树脂比较多,擦洗的效果并不十分理想,而在阴阳再生塔中,空间相对较大,擦洗气量大,效果好。擦洗次数可以根据树脂受污染的程度来决定。通过擦洗可以减少吸附在树脂表面的金属污染物、油污等,这样在下一步进酸碱再生时,氢离子和氢氧根离子更容易扩散到树脂交换基团上。

进酸、进碱和置换完毕后,分别对阴阳树脂进行数次的空气擦洗。因为在树脂分离和再生之前,虽经数次擦洗,粘附于树脂颗粒表面的污物也基本冲洗干净。但在用再生剂进行离子交换反应之后,树脂颗粒内部网孔中的杂质会向外扩散出来,由于静电吸引,重新集结于树脂表面。而通过转型后,树脂颗粒的体积已发生变化,吸附力也随之变小,此时再经过空气擦洗,则能更加有效地去除这部分杂质,清洁树脂时可缩短后续水冲洗的时间。

再生好的阴阳树脂在进行混脂前进行充分地淋洗,以免混脂时发生树脂的“混合污染”,一般控制淋洗结束时出水电导率小于8μs/cm。根据运行经验,混合前阴阳树脂淋洗较完全,可大大减少混合后淋洗的时间和用水量。

3.5 树脂混合、清洗和输送

树脂的混合与输送也直接影响到凝结水精处理系统的运行效果,由于阴阳树脂混合不均匀而引起的混床出水恶化的事例也是经常发生的。在阴、阳树脂混合的步骤中,首先进行加压排水至树脂表面上部100~200mm处,避免高液位进气搅拌时出现的树脂分层现象。然后开启罗茨风机,充分搅动树脂层。同时,采用一边进气搅拌一边开启CRT中排进行排水,在水位下降的同时,混合良好的树脂层也沉积下来,避免了树脂在沉降过程中产生二次分层的现象。经过充分混合的树脂,仅需正洗5~10 min,出水电导率、Na+、SiO2均能达到要求。

再生好的树脂从CRT输送到混床过程中,容易发生阴阳树脂二次分离的现象,从而影响混床运行出水水质和制水量。在高塔分离法中,CRT中85%~95%的树脂都是用压缩空气输送至混床的,与传统的用水输送树脂工艺相比,大大提高了树脂在管道中的流速,减少了树脂发生二次分离的可能性。

4 凝结水精处理系统的运行及优化

蚌埠电厂1号机组的凝结水精处理系统在试生产期间,混床出水质量均达到设计要求,具体数据指标见表4。在机组正常运行时,单台混床的平均制水量均在 2×105m3以上。

再生设备运行稳定,混床失效树脂残留率<0.1%,阴树脂在阳树脂层内的含量<0.1%,阳树脂在阴树脂层内的含量<0.1%。

表4 高速混床进出水水质

在系统调试和运行中,也发现设备和工艺上的一些缺陷:

(1)在机组启动期间或特殊状态时,树脂受污染情况可能比较严重,反洗后,阴、阳树脂界面色差不明显。这时光电开关不能很好地分辨出阴阳树脂界面,需要人工干预。建议增加一种树脂界面检测手段,可选用电导率法或超声波法来检测树脂分界面,这两种检测手段在工程中都已有应用。

(2)SPT中阳树脂输送至CRT的过程中,对SPT上部和下部进水流量控制要求较高。这不仅要求相关设备(如流量计、调节阀等)有较高精确度,而且也增加了操作人员的难度。可考虑在SPT上部和下部分别设计一个专门的输送阳树脂的进水管,和反洗水管分开。

(3)阴、阳再生进碱酸时,再生塔是充满水的,中排上部的水会稀释酸碱浓度,使再生效果降低。建议可将中排排水管设计成倒U型。再生和擦洗时,控制树脂层水位很方便。

(4)再生过程中,树脂经过多次空气擦洗,易引起树脂破损。可以通过运行试验,确定一个更合理的擦洗次数或选用强度比较高的树脂。

5 结束语

高塔分离法是在20世纪90年代初期发展起来的一种树脂分离工艺,国内工程公司在技术引进后,设备逐步实现了国产化。现经过10年多的实际运用,在分离塔的结构设计上有改进,水处理的工艺也在不断完善优化。高塔分离具有分离效果好、设备简单、操作过程可实现自动化等诸多优点。因此,高塔分离法正越来越多地被应用于超(超)临界机组系统中。

[1]陆瑞源,金伟韧.珠海电厂凝结水精处理系统浅析[J]广西电力,2005(1).

[2]阎志国,于尊君.高塔分离技术用于凝结水精处理中的流量控制[J]电力建设,2005(6).

[3]杨红艳.提高凝结水精处理混床制水量的途径[J]华北电力技术,2007(10).