聚羧酸系高性能减水剂在广东台山核电站1#核岛筏基大体积混凝土工程中的应用

孙 树,薛永宏,冉千平,王辉诚,王龙,方辉煌

(1. 江苏省建筑科学研究院有限公司,南京 210008;2. 中国广东核电集团有限公司,深圳 518028;3. 中国核工业华兴建设有限公司,南京 210019)

1 工程背景与应用概况

广东台山核电站位于台山赤溪镇,由中国广东核电集团和法国电力公司(EDF)共同投资建设,是全球第三个采用欧洲先进压水堆(EPR)三代核电技术建设的核电站。该技术可以降低核电站发生核事故的概率,提高运行安全性和可靠性,此前仅在芬兰和法国开工建设的核电站中采用。

台山核电站一期工程建设2台机组,单机容量为175万千瓦,是目前世界上单机容量最大的核电机组,工程总投资约502亿元,2009年9月主体工程动工,将于2013年12月首台机组并网发电。

采用EPR欧洲压水堆技术建设的第三代核电站核岛筏基混凝土一次浇筑完成,在国际上还没有成功的先例。法国和芬兰的同类项目,均在浇筑完成后不同程度地出现了贯通式裂缝,芬兰的核电项目甚至为此停工长达半年之久。

2009年10月26日至30日,中核华兴公司展现核电建设铁军的风采,创造中国核电建设历史,历时86小时,一次浇筑成功台山核电1#核岛9211.15m3C40/50(欧盟标准EN-圆柱体强度/英国标准BS-立方体强度)大体积混凝土筏基(直径54m、厚度3.8m),圆满地完成了世界核电建设史上具有里程碑式重要意义的核岛筏基施工,并顺利通过了国家核安全局的验收。

2 混凝土原材料

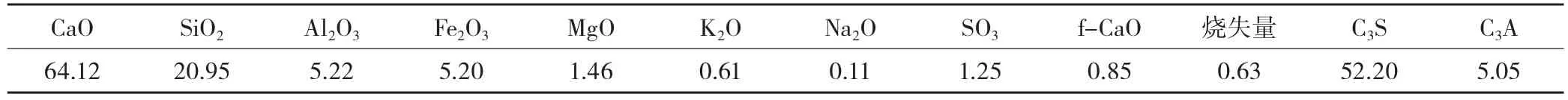

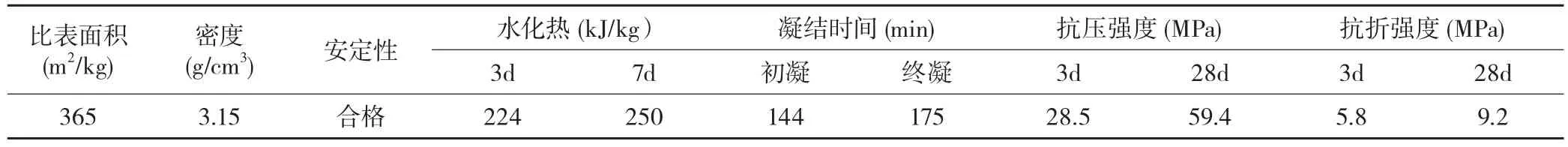

(1)水泥:广州市珠江水泥有限公司“粤秀”P.II 42.5核电水泥,水泥熟料的化学成分及矿物组成见表1,水泥的物理力学性能见表2。

(2)矿粉:韶钢嘉羊新型材料有限公司S75矿粉,矿粉的物理力学性能及化学成分见表3。

表1 水泥熟料的化学成分及矿物组成 %

表2 水泥的物理力学性能

表3 矿粉的物理力学性能及化学成分

表4 粉煤灰的物理性能及化学成分 %

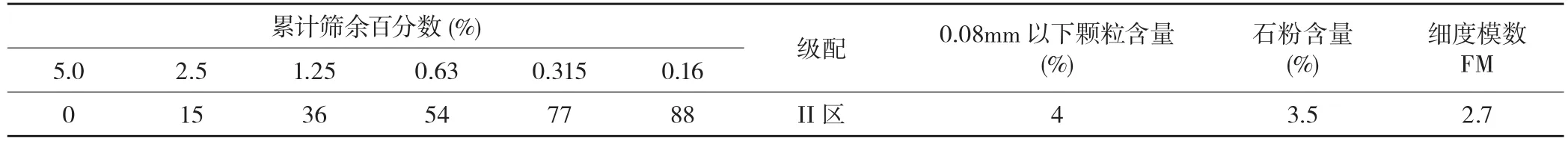

表5 人工砂的物理性能

表6 人工砂的筛分试验结果

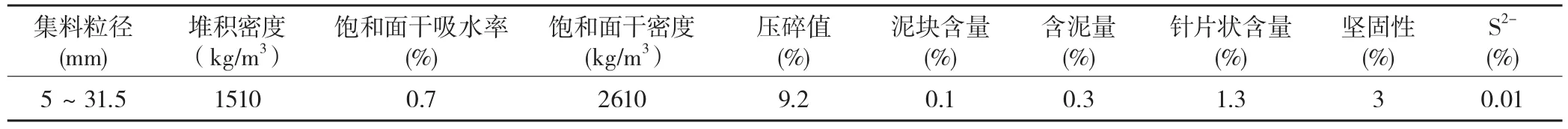

表7 碎石的物理性能

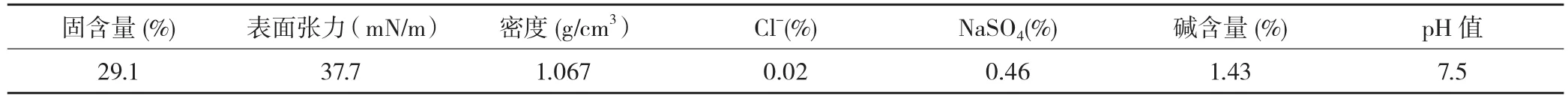

表8 PCA(I)聚羧酸系高性能减水剂的匀质性

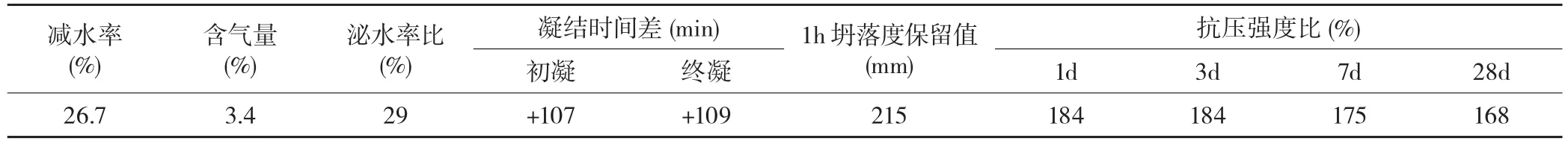

表9 PCA(I)聚羧酸系高性能减水剂的物理力学性能

(3)粉煤灰:采用福建漳州电厂Ⅰ级粉煤灰,粉煤灰的物理性能及化学成分见表4。

(4)砂:台山核电站现场花岗岩材质人工砂,物理性能及筛分试验结果见表5和表6。

(5)石子:台山核电站现场花岗岩材质人工碎石,物理性能见表7。

(6)外加剂:江苏博特新材料有限公司核电工程用PCA(I)聚羧酸系高性能减水剂,匀质性见表8,物理力学性能见表9。

3 本工程适用外加剂的研制与试验

开工前期大量的试验研究表明,对于本工程选用的材料和配合比,外加剂在试验室表现良好,但在实际生产性研究试验中,均存在拌和物处于动态条件下的坍落度早期(拌和后5~30分钟)激增和后期(拌和后45~75分钟)骤减的现象,严重影响混凝土生产控制、施工和混凝土质量的均匀性,困扰着建设方和施工方,为此,聚羧酸系高性能减水剂的应用性能受到高度关注。

3.1 本核电工程聚羧酸系高性能减水剂的应用技术难点

由于核电工程的特殊性和本工程混凝土施工高峰浇筑量和设备生产能力间的矛盾,外加剂需具备的工程应用性能的可控性和稳定性如下:

(1)混凝土拌和物坍落度在60分钟内经时变化幅度小(180±30mm),并基本无反向增长,尤其需能控制较短拌合时间和适用温控条件(温控加冰条件,拌和物温度12~18℃)的坍落度反向增长;

(2)搅拌40~60s,混凝土拌和物需具备稳定的施工性能和适宜的混凝土粘度,并在33s内完成自动下料;

(3)拌和楼拌和的混凝土相关性能参数应具有稳定的结果复现性。

与另两家跨国外加剂企业提供的样品在试验室、拌和楼拌和混凝土比对,经过多次充分的模拟实际施工的生产性试验,最终确定优选江苏博特新材料有限公司针对本工程特点特制的核电工程用聚羧酸系高性能减水剂PCA(I)为台山核电核岛工程使用产品。

3.2 外加剂的研制技术路线

根据本工程采用花岗岩人工骨料和“粤秀”P·II 42.5核电水泥并高掺矿物掺合料的混凝土配合比特点,通过化学合成和物理方法,对外加剂进行性能设计,在羧酸分子链上接入适宜的瞬释和缓释效应分子基团,使外加剂具备快速分散和延时缓释功能相结合的特点,并通过复合胶凝材料浆体流动度试验,结合拌和楼模拟实际生产而拌和的混凝土的和易性和流动性经时变化状态,微调增减粘度与和易性功能改善组分,确定适宜的外加剂配方。

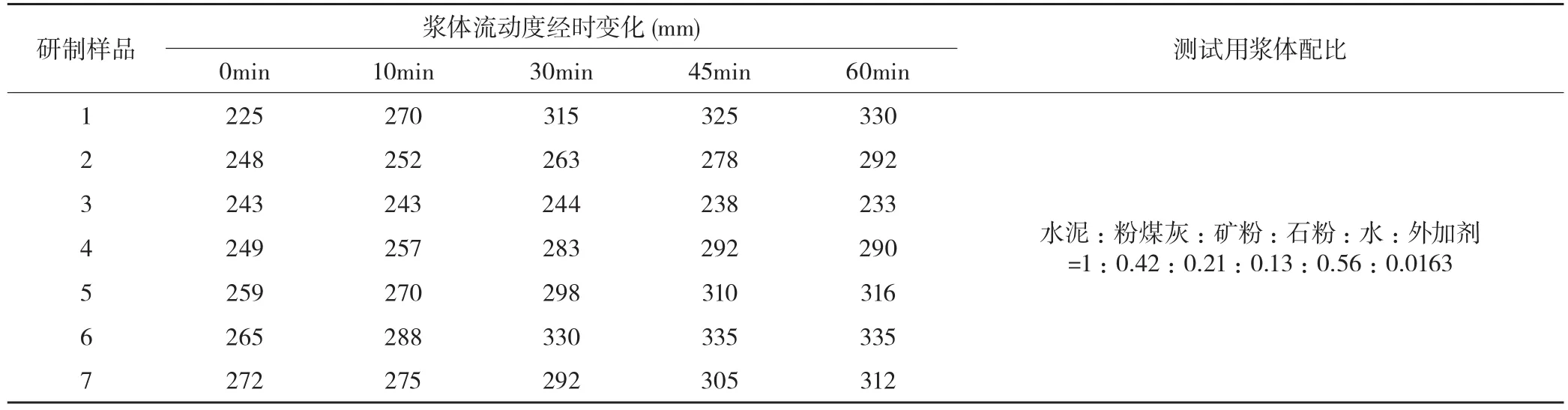

3.3 复合胶凝材料浆体流动度试验

为使试验结果与混凝土拌和生产试验具有较强的数据对应性,试验浆体采用与拟施工的配合比中相同的水泥、粉煤灰及矿粉等胶凝材料的比例,并增加掺入人工砂中所含比例的石粉,水胶比则考虑去除骨料饱和面干状态所需用水后的水胶比适宜值为基准。

试验条件为现行国标规定的相应净浆试验条件。复合胶凝材料浆体流动度经时变化试验结果见表10。

考虑到净浆搅拌和混凝土拌和效率的不同,结合外加剂的浆体试验的流动性经时变化规律,经拌和楼混凝土拌和模拟生产试验,根据搅拌时间和下料放空时间的具体要求,经适当微调功能组分确定了外加剂的配方。

表10 复合胶凝材料浆体流动度经时变化

表11 1#核岛大体积筏基C40/50混凝土优化配合比 kg/m3

表12 混凝土拌和物性能的生产性研究试验

3.4 拌和楼混凝土生产性模拟试验

(1)采用1#核岛大体积筏基混凝土适用配合比用于生产性模拟试验,见表11。

(2)拌和与泵送试验的代表数据

为了适应本工程拌和楼浇筑筏基大方量混凝土的设备能力,经过计算和大量混凝土拌和试验,确定对搅拌时间和自动下料时间按照40s和33s的要求进行控制和模拟试验,选取工艺时间短、运输车动态旋转的混凝土坍落度经时变化小(严格控制反向增长)、可泵性好的适用外加剂和工艺条件,拌和物性能的生产性研究试验代表结果见表12。

按照上述搅拌和排空控制时间要求确定了适用外加剂的研制配方,此后进行的大量可行性试验和工程次要结构的实际施工应用表明,确定的外加剂配方是适用的,生产性试验结果复现性稳定,经工程有关单位批准,确定用于核岛混凝土工程施工。

4 1#核岛大体积筏基混凝土工程应用

4.1 混凝土配合比

在试验室大量试配和搅拌楼大量模拟施工条件下的生产性试验验证基础上,确定了用于施工的混凝土配合比,见表11。

4.2 混凝土拌和物施工性能和物理力学性能

1#核岛筏基混凝土的施工情况表明,施工过程中,拌和楼拌制的混凝土拌和物性能稳定,除了部分工况不良的混凝土输送泵偶有故障导致泵送不畅外,整体泵送浇筑情况良好,拌和物经时损失稳定,泵送压力小,混凝土粘度小,泵压稳定,泵送出口拌和物易振捣密实。

统计结果表明,混凝土抗压强度满足核电规范BTS对C40/50的要求。

4.3 大体积筏基混凝土的温控

为了有效防止贯通式裂缝的产生,进行了原材料温度控制、混凝土配合比优化、施工过程加强温度防护和保湿养护。

(1)为控制混凝土的温升,对水泥的水化热指标进行了控制;经对胶凝材料不同组合比例的水化热测试,结果表明,随矿粉掺入比例的提高,水化热有增加的趋势,因此,采用提高粉煤灰用量的办法降低水化热,将矿粉用量限制在总胶材的13%以下,并采用适合高掺量矿物掺合料使用的高减水率的聚羧酸系高性能减水剂优化混凝土配合比和胶凝材料用量。

(2)拌和楼工艺设计时,增设了水泥库,对进库水泥温度进行控制(75℃以下,实际为50~65℃),并将入库水泥进行定期循环倒库降温,以控制入拌和机的水泥温度。

(3)采用 “两级存储、三段运输”的方式进行制冰、送冰作业,在筏基混凝土浇筑过程中,加冰量严格控制在60kg/m3,混凝土出机口温度严格控制在18℃以内,低于标准温度4℃,对混凝土输送车和输送管道进行覆盖遮阳和洒水降温,使入模温度控制在23℃以内,相比核电建设规范的要求低了2℃。

(4)混凝土中心最大温升得到有效控制,中心温度在70℃以内,与温度计算结果非常接近。混凝土浇筑后续养护过程中,加强保温、保湿养护,并根据测温结果,逐渐减少表面覆盖的保温层,严格控制混凝土降温速率,避免了温度裂缝的出现。

温控结果表明,混凝土原材料的选择和配合比优化、材料降温、养护、施工组织有效,为世界同类型建设项目提供了成功的施工范例。

5 结语

(1) 聚羧酸系减水剂经过性能设计与优化,可满足核电工程领域的混凝土施工要求,并有助于解决有水化热控制要求的核电混凝土结构构件施工。

聚羧酸系减水剂因其可进行分子设计而适应不同的功能需求,随着核电工程主体结构的逐渐采用,其研制与应用技术必将在继海工桥隧工程、近海液化天然气工程、水利水电工程、高铁与客运专线工程等更多的高耐久要求的工程领域得到不断拓宽和提升。

(2)核电站因其工程特殊性,对原材料和混凝土施工性能的稳定性要求较高,适用的聚羧酸系外加剂通常应根据工程具体要求和材料来源特点、原材料和配合比的不断优化进行大量的试验室和生产性试验进行配方动态设计、优化、微调而最终完善确定。

(3)随着天然骨料资源的日渐紧缺和大方量浇筑混凝土结构构件的日益增加,采用快速分散和延时缓释技术对聚羧酸系外加剂灵活设计和应用,为工程应用人工骨料和大方量浇筑混凝土提供了便利,具有明显的社会效益和环境效益。