催化剂在亚燃烧催化裂化过程中所受影响因素的试验研究

李克文,陈衍飞 (北京大学工学院能源系,北京100871)

1 试验提出

近几十年来稠油的开发取得了巨大的进步,但是仍然存在许多技术挑战。稠油的种类很多,而且出现了一些新的类型,例如塔河油田,原油在油藏内粘度不是很高,能够有效地流动,然而在井筒内由于举升过程中温度的降低导致原油粘度急剧升高,甚至变成固体无法流动。目前这类原油的开发主要还是采用井筒掺稀工艺,遗憾的是稀油资源已经难以满足生产需要。如果能够将产出的稠油现场制备成所需的稀油,那么既能解决稀油资源短缺的问题,又能替代现有的高质量的稀油。其他稠油的开发主要还是采用蒸汽吞吐、蒸汽驱或改进的蒸汽驱 (蒸汽辅助重力驱替SAGD)。高压注空气、中低温氧化等方法也受到了重视,在美国,高压注空气采油实际上已经有几十年的生产历史[1]。

稠油在油藏条件下与空气 (氧气)混合可发生氧化反应生成烟道气体。这些气体 (CO,CO2,N2等)一方面可以溶解于稠油中降低稠油粘度,另外一方面又可以起到膨胀驱替的作用;氧化反应产生的高温能够对原油进行裂解,降低其粘度,温度的升高本身也能降低原油的粘度,这些机理协同作用,从而大幅度提高采收率。高压注空气也可用在轻质油开采中,但在这种情况下裂解降粘对于开采的作用并不是很大,主要是利用生成烟道气体产生膨胀驱替作用的机理 (Yannimaras等[2])。

过去对高压注空气提高采收率的机理解释比较简单,不能很好解释油藏中所观察到的燃烧前缘的现象[3]。Mamora和Brigham指出可能存在两个温度范围明显不同的过程:高温氧化 (HTO)和低温氧化 (LTO)过程,二者热焓和耗氧率均不相同。LTO一般低于350℃,而H TO多高于400℃。后来Kisler和Shallcross[4]发现在二者之间还可能存在一个耗氧和生成热均下降的过渡带,即中温氧化反应(MTO)。总的来说,LTO和HTO是燃料生成和消耗的反应过程[5]。

Hyne等[6]对加拿大稠油和沥青砂的研究发现,在200~325℃下,水和热的综合作用不仅会使原油发生物理变化,还会发生化学反应,包括脱硫、脱氮、加氢、开环以及水煤气转换等,总称为水热裂解反应。

催化剂对于稠油的裂解反应有重要的促进作用,现有的催化剂对于地层条件、原油性质等都有比较严格的要求。开发更高效、适用范围更广的催化剂成为了一个重要的研究方向[7]。水溶性金属盐作为催化剂对水热裂解反应有一定的促进作用[8]。油溶性的环烷酸盐对原油的水热裂解反应也有促进作用[9]。然而,通常采用的水溶性或油溶性催化剂,溶解于水相或油相中,不能与另一相充分接触,从而影响催化效果。如果完全不采用催化剂,仅仅通过水热裂解反应从水中获得氢,难以满足稠油改质降粘的需要[10]。

亚燃烧催化裂解稠油开采方法是中低温氧化的一种,主要过程是把空气注入到油藏中,空气中的氧气在催化剂的作用下与油藏中的少量原油发生反应,生成二氧化碳等气体,并利用产生的高温以及催化剂的作用将稠油进行有效的、可控的裂解降粘。亚燃烧方法与火烧油层方法的主要区别是亚燃烧过程中没有明火,温度要低得多。亚燃烧方法与传统的注空气或中低温氧化方法也有一定的差别,主要表现在催化剂的利用和温度范围的控制等方面[11,12]。利用特定的催化剂,有可能将长的碳链从中间断裂,而不是像一般的中低温氧化过程中对碳链断裂的位置没有选择或根本没有计划进行控制。很明显,将长的碳链从中间断裂要比从一端断裂的降粘效果好得多,焦化的现象也将显著减少。另外,亚燃烧催化裂化的起始反应温度也将明显降低。

随着油气田开发进入中后期,油井综合含水率上升,油田开发难度加大,成本上升,如何保持油田高效生产成为开发面临的主要课题。亚燃烧作为提高原油采收率的重要方法之一越来越受到人们的重视。目前,注天然气和CO2气体的方法已经比较成熟且有一定规模的现场应用,但这两种方法往往受到气源或成本的限制。而亚燃烧具有气源丰富、成本低的优点,是一种有较好发展前景的提高采收率的方法。目前,我国的室内驱替试验研究较少,现场试验也不多,因此加强亚燃烧机理研究对安全、有效地开发稠油油田具有重要的指导意义。在本文中,笔者利用自主设计、研发的稠油亚燃烧催化裂化高温高压试验装置,研究了亚燃烧过程中催化剂种类和浓度在不同温度和压力下对催化剂裂解降粘和防止焦化 (coking)效果的影响。

2 试验条件及方法

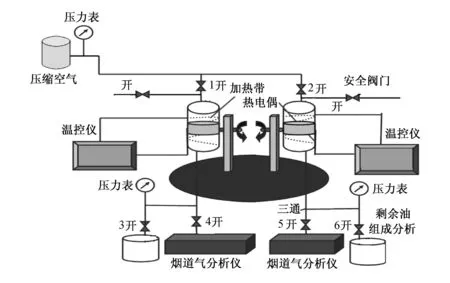

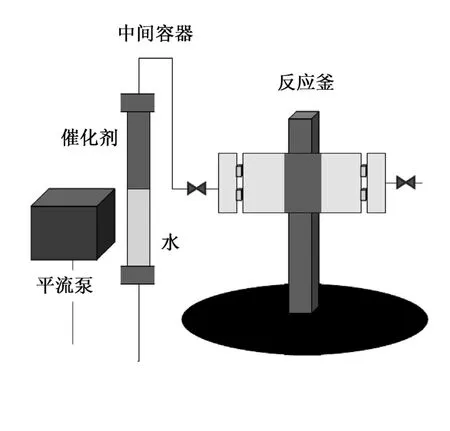

试验装置的流程图和相片分别如图1和图2所示,主要包括两个最高承受温度为 700℃、耐压为50MPa的高温高压反应釜,加热保温系统,平流泵,烟道气体分析仪,以及数据采集系统等。采用的安全阀门在20MPa下进行放气,以保证试验设备和人员的安全。压缩空气和氮气由带调压阀的气瓶提供,通过针形阀控制流量。温度和压力值由数据采集系统自动记录,加热带的一端连接到温控仪(XMTD-8000)上,另一端从头至尾缠绕在反应釜外,然后放在保温层中加以固定。试验驱出的油气混合物在冷凝器中冷凝后分离,液体油样用于后续的组分分析,气体通入烟道气体分析仪 (KM9106),分析并记录结果。液体一般通过平流泵和中间容器注入。

图1 亚燃烧试验装置流程图

试验操作简易流程如下:用平流泵注水,对设备进行试漏,检查各部分密封性。试漏结束后,按特定比例拌制油砂混合物,搅拌至均匀状态;将油砂混合物填入容器后密封,并将容器外部用石棉作保温处理;温控仪初始温度设定为60℃,待压力稳定不变,每隔1h读取一次温度和压力值 (可以数据采集卡自动读取,每隔3min记录一次数据。)若压力无明显变化,就升高温度,观察变化情况;待容器内压力有明显变化时开始气体成分分析,此后每隔0.5~1h记录一次气体成分。

图2 亚燃烧催化裂解试验装置

3 试验结果及讨论

3.1 稠油A静态裂解试验

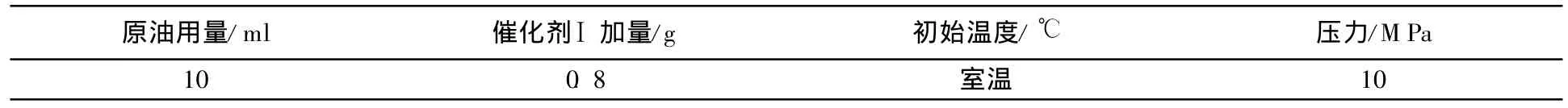

该试验的主要目的是研究催化剂的作用,因此采用了不加沙静态裂解试验。稠油A在常温常压下粘度很高,流动性很差,几乎呈固体状,试验初始条件见表1。试漏结束后将拌制好的原油/催化剂(Ⅰ)混和物填入反应釜,以10MPa的初始压力注入高压空气,然后在密闭条件下梯度升温,试验采取了有无催化剂对比的方式,即一个反应容器中加催化剂而另一个容器中不加催化剂,其他试验条件都相同。

表1 稠油A静态裂解试验初始条件

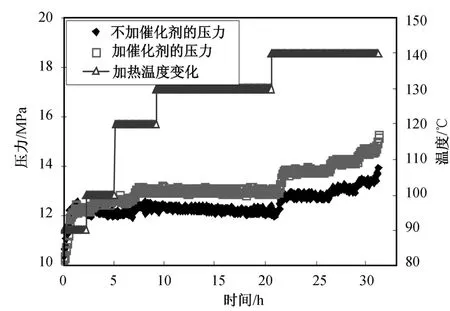

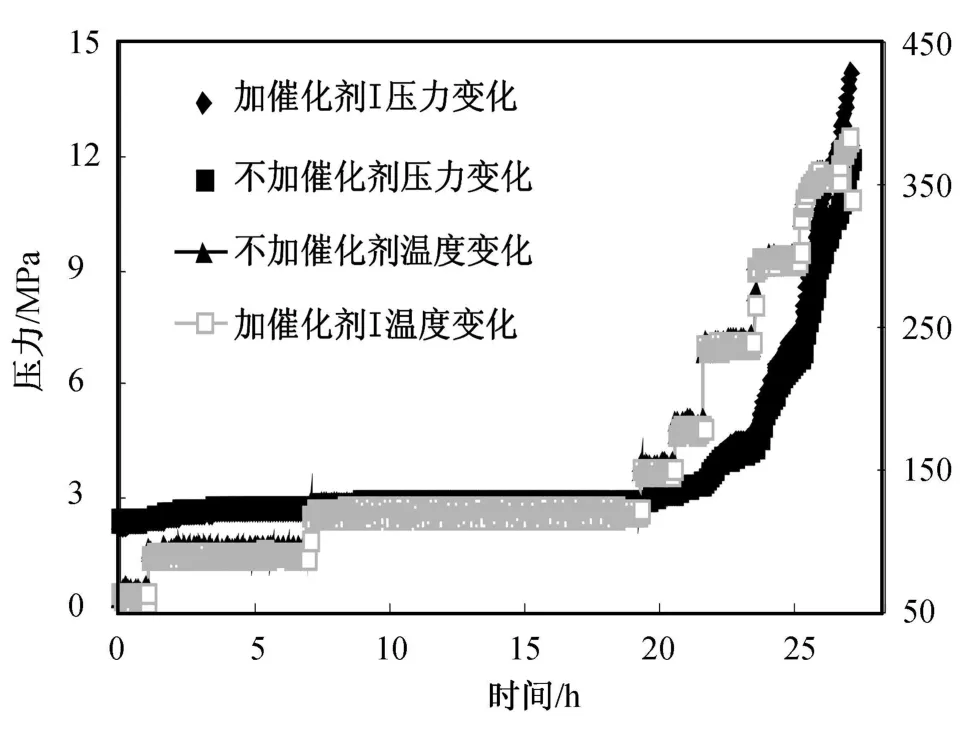

试验测得的加热温度和压力随时间的变化见图3。图3中的温度是外部加热带与反应釜之间的温度值,以下均相同。试验结束后,将原油从容器中取出来,发现加催化剂容器中原本常温下不能流动的稠油在裂解降粘后能够在室温下流动,稠油粘度大幅度下降,说明发生了催化裂解并得到了较好的降粘效果。而不加催化剂容器中的原油在室温下仍然不能流动。

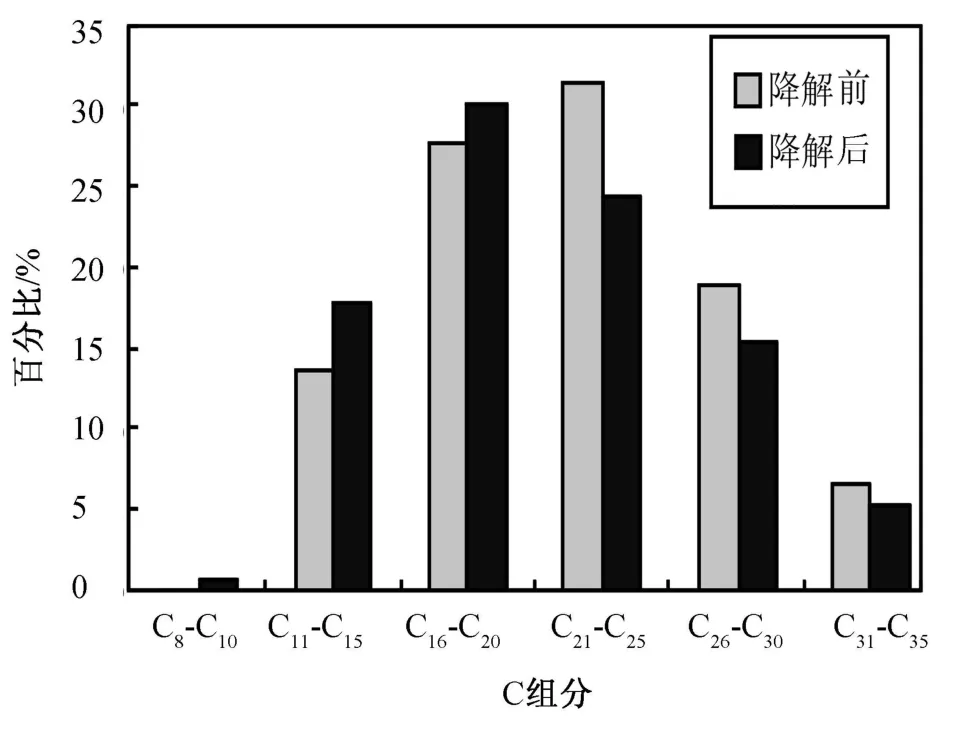

为了进一步证明加催化剂容器中的原油确实发生了裂解,将上述试验中裂解降粘前后原油的组分进行了分析,结果如图4所示。可以看出,催化裂解后,原油中轻质组分 (C8-C20)增加,重质组分(C21-C30)降低,这些结果再次证明了催化裂解反应的存在。

3.2 稠油B静态裂解试验

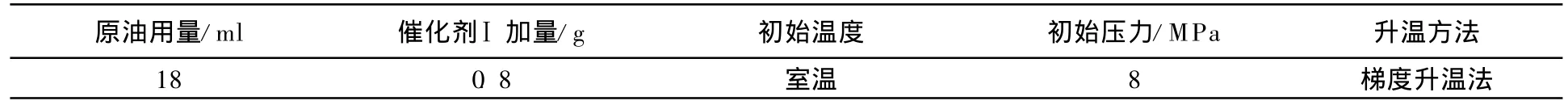

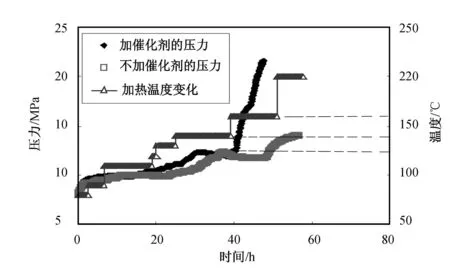

对稠油B也在不加砂情况下进行了静态裂解试验,混合物比例见表2,步骤同上,温度压力变化见图5。

表2 稠油B静态裂解试验初始条件

图3 稠油A静态裂解过程中压力温度随时间变化(催化剂Ⅰ)

图4 A油样裂解前后组分对比

可以看出,加催化剂的容器在130℃左右压力上升比较剧烈,说明发生了氧化裂解反应。而不加催化剂的容器在160℃以后才出现比较明显压力上升现象,而且没有加催化剂上升明显。这表明催化剂对于该地区原油的催化裂解效果明显。该试验中催化剂加入量较多,目的主要是观察该催化剂是否有催化裂解效果。在后面的加砂试验中,降低了催化剂的浓度,同样得到了良好的催化裂解效果。

3.3 稠油B动态驱替试验

图5 稠油B静态裂解过程中压力温度随时间变化

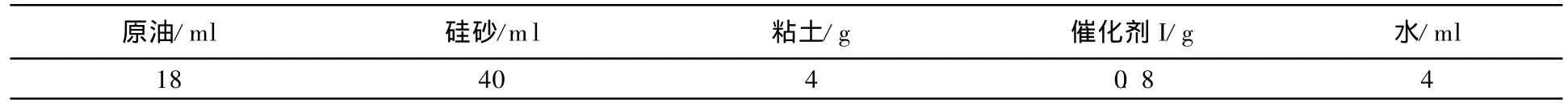

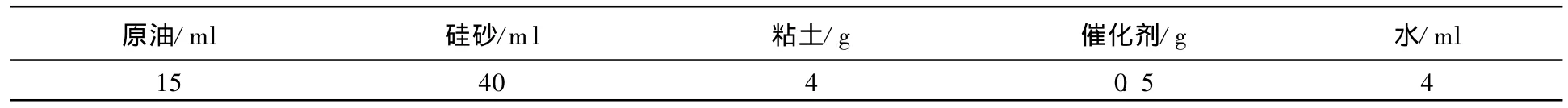

上述试验结果表明催化剂Ⅰ有比较好的催化裂解降粘作用,因此接着对稠油B进行了填砂动态裂解试验,主要目的是研究加砂对催化裂解反应的作用。加砂比例等数据如表3所示。仪器试漏完毕后,将干砂和拌制好的油砂混和物依次填入反应釜后密封,先注入一定量的氮气,然后以初始2MPa的压力注入压缩空气,室温下梯度升温,压力和温度稳定后继续升温,并观察变化。在温度升至300℃以上时,先打开反应釜出口端阀门,使裂解后的部分油样流出末端阀门后,再打开入口端阀门,以初始压力注入压缩空气。关闭阀门后继续高温裂解1h后,再以同样的步骤把降粘后的油样驱出。重复4到5次后持续通空气,直至没有原油产出为止,最后逐渐降温,停止试验。

表3 稠油B动态驱替试验油砂混合物比例

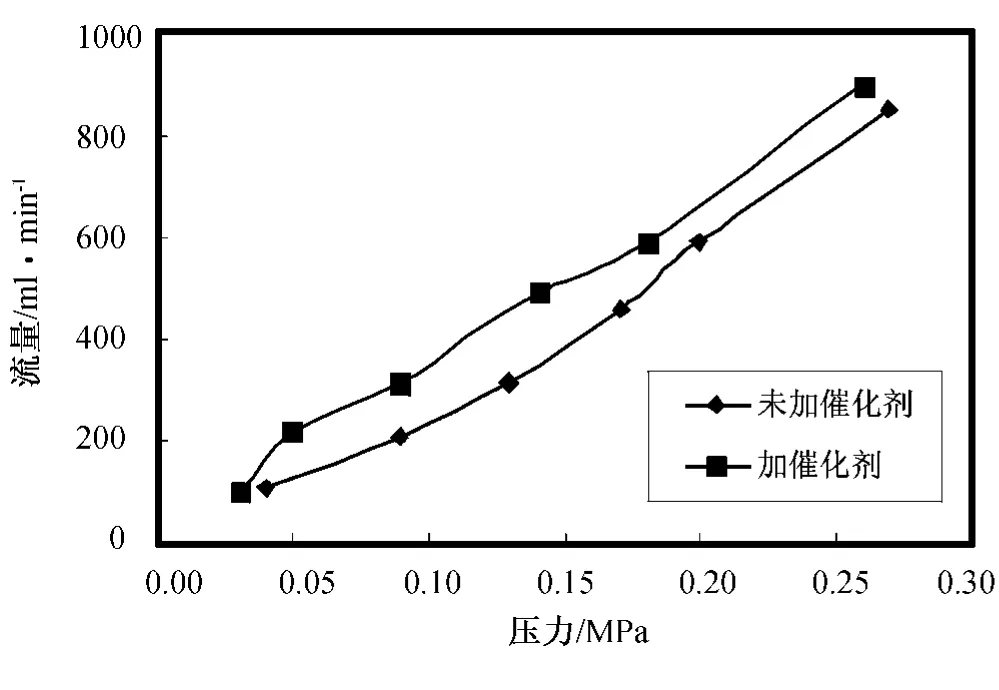

为了便于控制空气的注入量,在注入氮气的过程中测定了反应容器两端的压差与相应的流量,利用氮气突破后的压力与流量数据,可以计算该原油饱和度条件下的气体有效渗透率,图6表示两个容器中氮气突破后的压力与流量数据。利用相关试验数据计算的两个反应容器中的气体有效渗透率基本相同,约为 2.2×10-3μ m2。

该试验中压力与温度随时间的变化见图7。试验总共进行了31h。从驱替出的油样可见,加入催化剂的原油的粘度明显降低,在室温下变为了可流动的稀油,可以晃动,并且不粘连管壁,体积约为15ml,这说明加催化剂容器中的原油发生了裂解反应。未加催化剂容器中驱出的油样粘度虽有所下降,但仍然为稠油,流动性差,粘连管壁,体积约为11ml。驱替效率为驱出原油的体积与初始原油体积的比值,试验结果表明:加催化剂条件下的驱替效率约为83%,不加催化剂条件下的驱替效率为61%。由此可知,加催化剂显著增加了动态试验中的驱替效率 (提高了22%)。

图6 两个反应容器中氮气突破后压差与流量的关系

图7 稠油B动态驱替过程中温度与压力随时的间变化

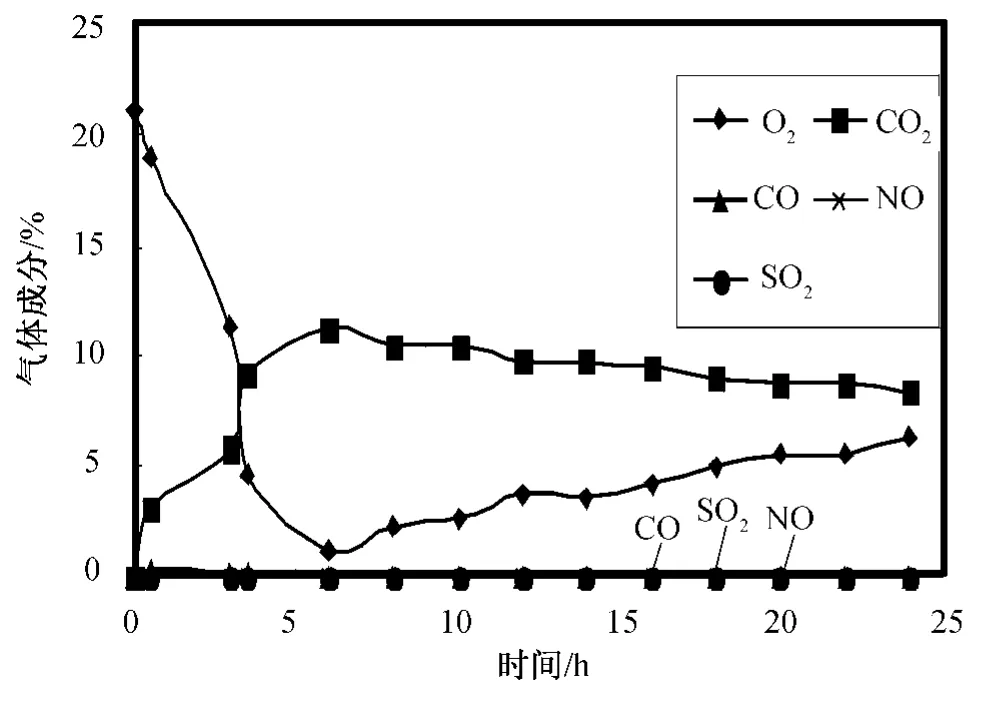

图8 气体成分分析结果(未加催化剂)

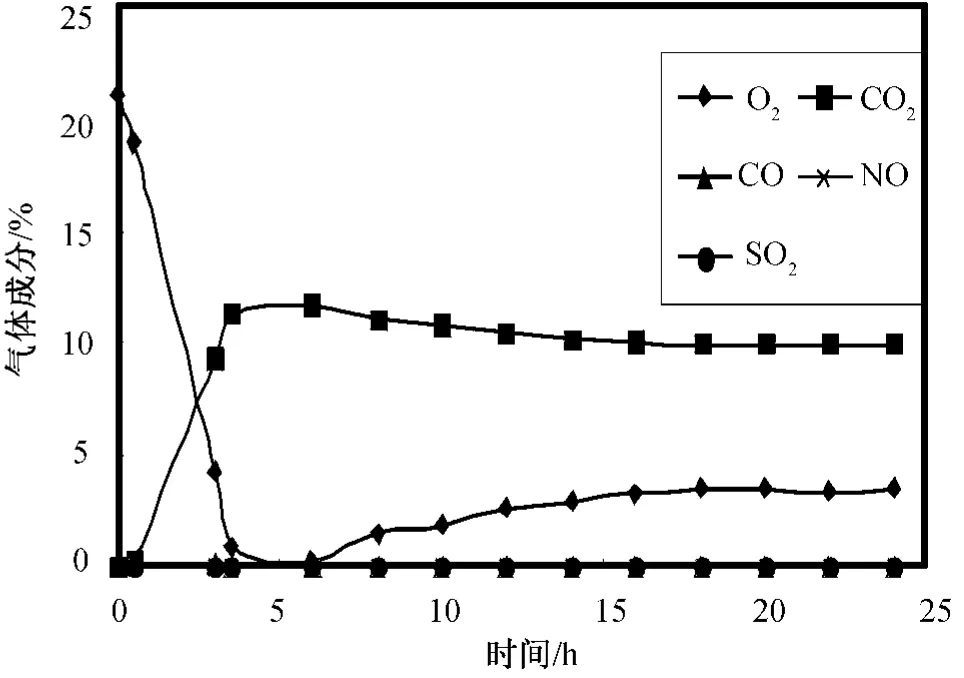

图9 气体成分分析结果(加催化剂Ⅰ)

相关试验理论已经证明硅砂在裂解降粘中能起到与催化剂协同的促进作用,加砂能够增加原油与催化剂的接触面积,有利于催化裂解反应的进行。对比加砂前后的试验结果,可以看出,不加砂条件下的初始压力为8MPa,温度在130℃左右时压力发生了明显的变化;加砂时的初始压力降为2MPa,温度在150℃以后压力才发生明显变化;并且前者为不加砂,后者为油砂粘土混合物;这说明压力越高,反应越容易进行,即初始注入压力对于裂解反应的进行也有重要作用。

烟道气成分的监测结果如图8和图9所示。时间以注入压缩空气的那一刻为起点。由图8(未加催化剂)可知,注入空气后3.5h左右CO2浓度开始超过O2浓度;6h左右CO2浓度达到顶峰 (10%~11%),O2浓度最低 (1%~2%),这是氧化反应的结果。图9(加催化剂)表明,注入空气后2.5h左右CO2浓度开始超过O2浓度,并在3.5h左右,CO2浓度达到峰值 (11%~12%),O2浓度最低 (小于1%)。由此可以看出,催化剂的存在加速了反应的进行,CO2浓度达到峰值的时间提前了约2.5h。这些都显示了催化剂的效果。

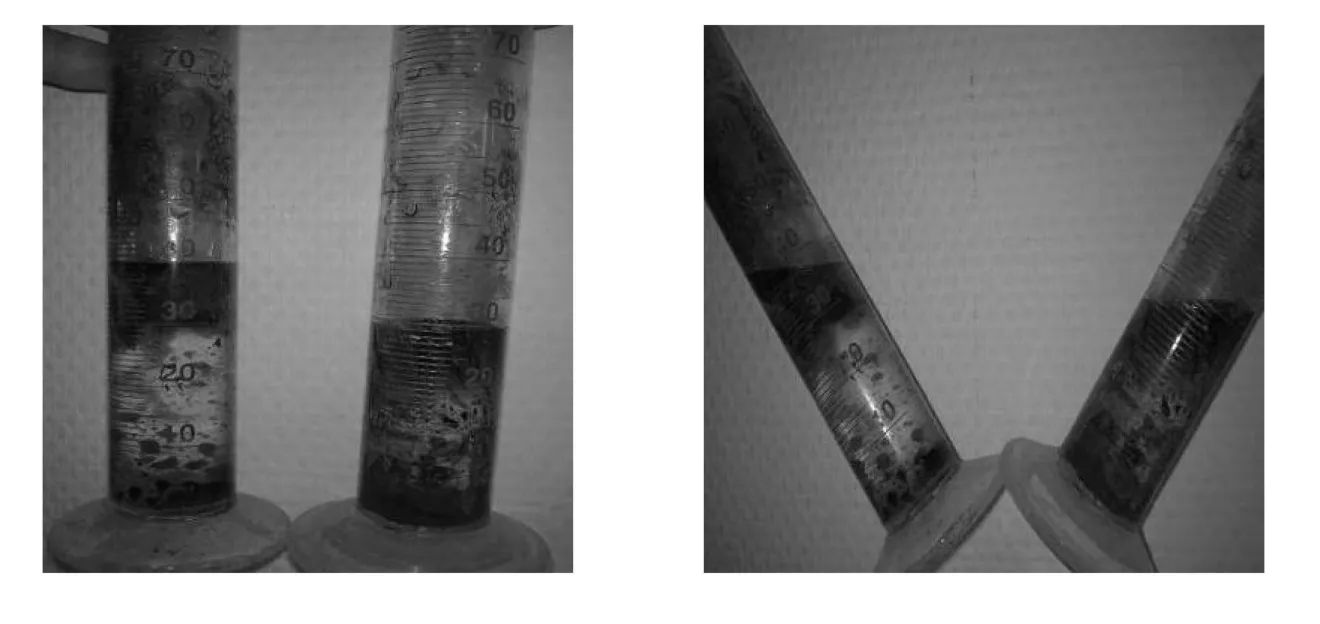

燃烧后的剩余油砂混合物和干砂状态见图10。加入催化剂的油砂混合物看起来比不加催化剂的油砂混合物要湿润一些,并且没有结焦现象;而后者由于没有催化剂,出现了结焦现象 (图11)。He[13]也报道了稠油发生裂解反应时可能出现结焦现象。焦化现象是应用催化裂解方法降低稠油粘度应该避免的主要问题之一,因为实际工程应用中产生的焦状物会造成堵塞,产生严重的后果。由此可知,选择合适的催化剂十分重要,好的催化剂可以促进裂解反应,防止焦化的产生。

图10 亚燃烧后的填充物

图11 未加催化剂反应后的结焦产物

3.4 稠油C静态裂解试验

该组试验油砂混合物比例稍有改变,主要降低了催化剂加入的比例。见表4,拌制方法同上。

表4 稠油C静态裂解试验油砂混合物比例

试漏结束后将干砂和拌制好的油砂混合物依次填入反应釜,注入压缩空气直至压力为2MPa,然后对密闭容器进行梯度升温,温度达到300℃以上后停止试验。试验过程中温度与压力随时间的变化见图12。从该图可以看出,加催化剂和不加催化剂条件下的压力和温度变化没有太大的差别,说明催化剂Ⅰ对稠油C的催化裂解作用不明显。

为了考察催化剂种类对裂解反应的影响,利用催化剂Ⅱ进行了一组相同的对比试验,结果如图13所示。加催化剂Ⅱ的条件下,压力在温度200~250℃之间开始比较剧烈的变化,并且所需的时间比加催化剂Ⅰ时要长几个小时。催化剂对该地区的催化效果更不明显。对于该地区稠油而言,催化剂Ⅱ的催化效果不如催化剂Ⅰ。

3.5 催化剂加入方式对比试验

如何注入催化剂是实际应用中需要解决的一个关键问题[14~16]。试验选择的催化剂为多相体系的固体颗粒,其注入难度相当大。推荐的解决办法有:①在压裂过程中,随压裂液、支撑剂一起送入油层;②催化剂制成溶液送入油层,然后在井底创造条件形成固相;③催化剂随注蒸汽过程注入油层。

前述试验的催化剂都采用拌制方式提前加入,而现场应用中需要将催化剂注入井下。为考察其可行性,该次试验采用了两种不同的催化剂加入方式:注入方式 (溶于水中)和拌制方式,对比反应过程和驱油效果等,研究不同加入方式对催化剂催化降粘效果的影响。

拌制方式下油砂混合物的比例见表5,其试验操作流程同前所述。注入式流程见图14,将调配好的催化剂乳状液 (0.8 g催化剂和20ml水等)加入中间容器,待反应釜加热温度升至70~80℃时,用平流泵加压,将催化剂注入反应釜,流量控制在1.0ml/min,其后操作同前所述。

图12 稠油C压力、温度随时间变化(催化剂Ⅰ)

图13 稠油C压力、温度随时间的变化(催化剂Ⅱ)

表5 注入方式对比试验中拌制式油砂混合物比例

该试验过程中压力和温度随时间的变化如图15所示。观察发现,注入方式比拌制式更早的出现了裂解反应。温度在120~170℃上升过程中,注入方式的压力首先到达顶峰,约为21MPa。拌制方式在随后的1h内也达到了顶峰,约为24MPa。

图14 注入催化剂的流程示意图

图15 催化剂加入方式对比试验中压力温度随时间变化

上述试验结果说明两种加入方式都能达到催化裂解的效果。注入方式发生氧化裂解反应的初始时间比拌制方式的提前,缩短了所需反应时间。

这两种方式驱替出的油样见图16。注入方式比拌制方式驱出了更多的水 (多于20ml);驱出原油注入方式比拌制方式要多出1ml左右 (前者大于10ml,后者小于10ml)。

上述催化剂加入方式的对比试验结果表明,在实际应用亚燃烧技术时,将催化剂溶入水中然后注入油层是可行的,当然,其效果还有待于在实际生产应用中作进一步的验证。值得注意的是,如果采用亚燃烧技术在地面制备稀油则基本上没有催化剂注入方式的问题。

4 结 论

1)催化剂对不同稠油的催化裂解作用明显不同,对稠油A和B达到了较好的裂解降粘效果,但是对稠油C效果不明显。这说明对不同性质的原油需要选用不同的催化剂。

2)催化剂的浓度明显影响裂解反应的速度,最佳浓度取决于原油的性质。

3)催化剂的种类也对反应起着重要作用,对于稠油C,催化剂Ⅱ的催化作用不如催化剂Ⅰ。

4)稠油B的试验结果说明了催化剂Ⅰ同时具有良好的裂解降粘效果和阻焦作用。

5)加砂有利于催化裂解反应的进行;压力对裂解反应也有明显的影响,压力越高,裂解反应的起始温度越低。

6)注入方式不仅同拌制方式一样,能够发挥催化剂的催化降粘效果,而且能将反应所需时间缩短,提高开采效率。

图16 催化剂加入方式对比试验驱替出的油样(左:注入式;右:拌制式)

[1]Kumar V K,Gutierrez D,Moore RG,et al.Air injection and water flood performance comparison of two adjacent units in Buffalo field-economic analy sis[J].SPE 104479,2006.

[2]Yannimaras D V,Sulfi A H,Fassihi M R.T he case for air injection into deep light oil reservoirs[J].Paper presented at the 5th European Symp,on IOP,Stavanger,No rway,1991.55~63.

[3]Mamora D D,Brigham W E.Implication of low temperature oxidation in kinetic and combustion tube experiments[J].Proceedings of the 6th UNITAR Conference on heavy Crude and T ar Sands,held in Huston,1995.

[4]Kisler J P,Shallcross D C.Behavior and effect of SARA fraction of oil during combustion[J].SPE Reservoir Evaluation and Engineering,2000,3(5):380~385.

[5]Drici O,Vossoughi S.Catalytic effect of heavy metal oxides on crude oil combustion[J].SPE Reservoir Engineering,1987,2(4):591~595.

[6]Hyne J B,Greidanus J W,Tyrer J D,et al.Aqua herm lyses of heavy oils[C].Presented at the 2nd Int.Conf on Heavy Crude and Tar Sands,1982.

[7]Castanier L M,Baena C J,Holt R J,et al.In-situ combustion with metallic additives[J].SPE 23708,1992.

[8]Clark P D,Clarke R A,Hyne J B,et al.Studies on the effect of metal species on oil sands underg oing steam treatment[J].AOST RA J Res,1990.

[9]樊泽霞,赵福麟,王杰祥,等.超稠油供氢水热裂解改质降粘研究 [J].燃料化学学报,2006,34(3):315~318.

[10]李美蓉,向浩,马济飞.特稠油乳化降粘机理研究[J].燃料化学学报,2006,34(2):175~178.

[11]Adagulu G D,Akkutlu I Y.Combustion front behavior in porous media with catalytic agents[J].SPE 99635,2006.

[12]Christopher C A.Air injection fo r light and medium gravity reservoirs[J].Presented at DTI Share Meeting,London,1995.

[13]He B.Improved in-situ combustion performance with metallic salt additives[J].SPE Western Regional Meeting,Irvine,California,2005.

[14]黄建东,孙守港,陈宗义,等.低渗透油田注空气提高驱替效率技术 [J].油气地质与采收率,2001,8(3):79~81.

[15]李士伦,张正卿,冉新权,等.注气提高石油驱替效率技术 [M].成都:四川科学技术出版社,2005.

[16]桑德拉,尼尔森 [美].油藏注气开采动力学 [M].北京:石油工业出版社,1987.