地面站驱动单元测试系统的设计与实现

国 栋,张竞博,吴汉华

(中国卫星海上测控部,江苏江阴214431)

0 引言

地面站各种雷达天线的驱动单元一般包括电机及其控制部分,天线在跟踪过程中对可逆性和快速性有较高要求。由于永磁式直流电机具备宽调速、大容量和灵活高效的特点,因此能够成为该类型驱动系统的主要执行器件。地面站一般长期工作,由于环境、设备性能老化等原因,电机运行过程中很容易出现各种难以预料的机械、电气故障。因此,对电机整体性能进行辅助测试已成为当前的迫切需要。

测试系统基于美国国家仪器公司(NI)的LabVIEW RT虚拟仪器软件平台,通过一些新型传感器以及NI标准化的数据采集板卡、信号调理设备和cFP分布式I/O实时系统的配套硬件,实现了多路并行直流电机的性能测试。同时搭建了待测电机的数学模型,并提出相应的PID控制算法。系统最终将根据用户设置,自动完成负载、转矩、转速、功率、电阻和机体温度等参数的测量及相关曲线的绘制。

1 系统设计

1.1 系统流程

测试系统以工控机为中心,通过cFP实时监控模块进行总体控制。分布于系统各处的传感器模块将待测对象的电气参量和非电气参量采集转化为模拟电信号,经过信号调理电路的模数转化、电平匹配和滤波放大,最终送入工控机内部的数据采集卡进行分析处理和显示。

具体工作过程:首先用户完成系统软硬件参数的设置,指定转矩、转速和测试时间,然后通过PID控制算法保持稳定的定标参数。完成以上步骤后,测试系统即按照用户的要求自动加载,并完成对待测电机的性能测试。系统运行的同时,用户可以在实时监测图表中观察各指标参量对时间的波形显示。系统测试项目主要包括:①输入/输出电压曲线;②电枢电流实时曲线;③电机输入功率曲线;④电机输出功率曲线;⑤电机转矩与转速特性曲线;⑥电机绝缘特性曲线;⑦测速机电阻变化曲线;⑧电机发热和冷却曲线。

1.2 测试重点

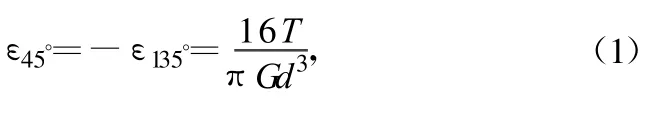

转矩-转速曲线是衡量电机启动是否顺利和运行是否稳定的重要指标,对这2个参数的测量必须尽量准确。文献[1]介绍了测量原理,转矩测量采用传递法将被测转矩传递到弹性元件上,再根据弹性元件物理参数的变化来测量转矩。由于应变较变形应力更容易测量,因此这里采用的敏感元件为精密电阻应变桥,即将应变片组成的电桥附着在弹性应变轴上,通过检测该弹性轴转动时mV级的应变电信号,并将该信号放大成与扭应变成正比的电压信号。由于弹性元件是扭轴,等截面圆柱形扭轴的应变可按下式计算:

即

式中 ,ε45°、ε135°分别为扭轴表面上与母线成 45°及135°夹角螺旋线上的应变值;T为待测转矩;d为扭轴直径;G为扭轴材料的切变弹性模量。

文献[2]介绍了转速的测量使用光电传感器,它是在传感器轴上安装一片刻有均匀透明格子的码盘,当码盘随着该轴旋转时,光源发出的细光束将穿过透明的格子射到光敏传感器上,再由光敏传感器转换成电脉冲,被计数器接收后经计算就可以得到实际转速值。设在给定时间内计数器测定的脉冲数为n,则被测电机轴的转速N为:

式中,m为光学码盘线数;t为计数时间。

与此同时,电机输出功率也可通过已测得的转矩、转速进行初步估算,文献[3]做了介绍:

2 硬件设计与实现

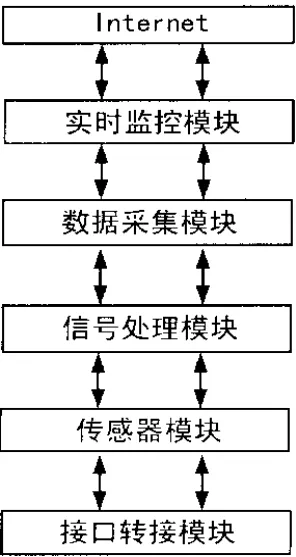

整个测试系统采用模块化、层次化的理念进行系统设计,并采用现今成熟的产品作为实现基础。底层为接口转换模块,负责为各路传感模块提供相应的多路接口;第2层为传感模块,负责对各底层信号进行数据收集;第3层为信号处理模块,负责对传感器收集的信号进行处理,转换为所需的格式;第4层为数据收集模块,负责采取各种数据的汇集;第5层为实时监控模块,完成对所测数据的图形显示及效果处理。关系图如图1所示。下文以电机测试为例,阐述系统组成。

图1 测试系统关系图

2.1 传感器模块

待测电机为直流宽调速伺服电动机,最高转速1440 r/min,额定转矩 31 N.m,静制动摩擦力矩46 N.m。因此,测试中的负载采用最大扭矩为50 N.m,最大转速为4 000 r/min的磁粉测功机。转矩、转速传感器可选用JN328D一体式转矩转速传感器。信号输出形式为:幅度0~8 V;负载电流≤40 mA。最大测量扭矩50 N.m,分辨率0.3N.m。转速传感器检测得到的频率值经过转化最终输出与之成正比的线性电压信号。当电机转速≤1400 r/min时,测量误差不超过3 r/min。电机内部温度通过四线制热敏电阻Pt1000检测,可选用LM94022集成温度传感器,灵敏度设置为-5.5 mV/℃,测温精度:-50℃~150℃时为±2.7℃。功率分析仪选用高精度功率传感器模块,测量精度可达0.3%,用于精确测量标定负载下的电机输入、输出功率。

2.2 数据采集和信号调理模块

工控机内嵌了一块PCI-6070E多功能高速数据采集卡和一块PXI-4071高精度柔性数字万用表卡。高精度数字万用表模块PXI-4071利用四线制测量电机内转子绕阻和电机绝缘度,测量精度可以达到7位。另外,PCI-6070E还需前置两块NI SCXI-1125信号调理卡和两块NI SCXI-1327衰减终端,用于采集多路电机工作电压和工作电流;PXI-4071需要前置一块NI SCXI-1129多路开关卡和配套的NI SCXI-2530多路接线终端,用于扫描多路待测电机的转子绕阻,并根据相应算法测量电机内部转子温度。

此外,输入工控机的转矩和转速值分别需要通过一块cFP-AI-210和一块cFP-CTR-502完成传感器输出模拟信号的采集和转化。8通道热敏电阻模块cFP-RTD-124用来为温度传感器提供相应的信号调理、双绝缘隔离、输入噪声过滤以及温度算法等。

2.3 实时监控模块

主要完成对待测电机体表温度以及一定负载下转矩、转速和输出功率等指标参量的实时监测。核心的采集与控制部分选用NI公司可靠的工业级cFP实时模块,具备FIFO数据队列、断电数据缓存、看门狗状态监测、高抗冲击性和抗扰性等特点。硬件采用cFP-2020作为测试系统的实时控制器,内嵌微处理器、32M DRAM 以及256M Flash芯片,可脱离LabVIEW编程环境独立地运行下载到存储器中的应用程序。

一块cFP-DI-330用于监测紧急停车开关,及时关闭系统,防止意外事故发生;一块cFP-DO-410用于控制与各待测电机相连的固态继电器,实现工作电路的闭合或断开;一块cFP-AO-210用于为测功机提供加载信号,从而调节待测电机所承受的负载,并使系统在标定负载下对电机进行控制。

2.4 接口转接柜

主要由控制开关、开关电源、滤波器、继电器以及连接线路组成,负责为各路传感模块提供相应的多路接口,使之与待测电机连接,并提供安全的系统供电、激励注入、信号隔离、幅度调节以及风冷控制等辅助功能。同时在cFP实时模块的控制下完成自动加载和提供过载保护、紧急停车以及非法停机后的系统重建等应急措施。

3 软件设计与实现

3.1 软件流程

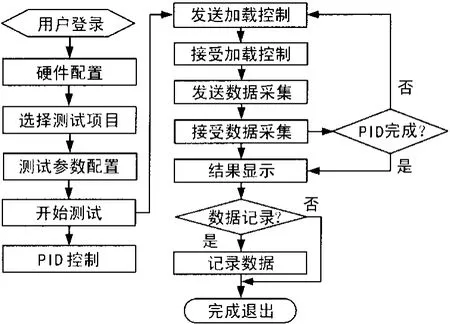

工控机开机运行测试主程序,完成用户登录、硬件配置、选择测试项目、设置测试参数后,启动测试程序。当收到“开始测试”命令后,系统开始实时控制与数据采集,并将预先制定的硬件配置、测试项目以及测试参数等实验数据转变为PID控制命令发出。完成PID控制后,按照测试项目进行测试,分析处理测试数据,并以图表方式显示实验结果。测试完成后,工控机发出结束测试命令,经确认后结束测试。测试系统软件流程如图2所示。

图2 测试系统软件流程

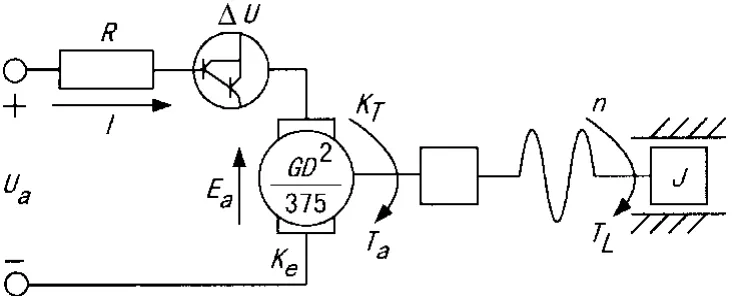

3.2 调节器设计

待测对象的数学模型是进行调节器设计的基础,但要想得到精确的对象传递函数是很困难的,有时甚至是不可能的,因此在设计时需要以实测的控制对象曲线为准,并将其近似等效为低阶系统。测试系统物理模型如图3所示。

图3 伺服直流电机驱动模型

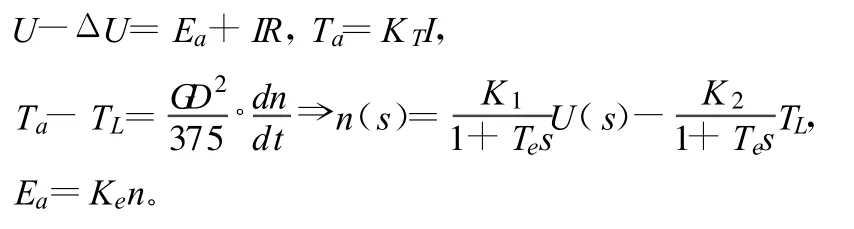

式中,TL为电机负载阻转矩;GD2为电机转子飞轮力矩;G D2=4gJ(J为转动惯量);KT为转矩系数;Ke为电势系数;n为转速;Ta为待测转矩;Ea为电枢感应电动势;K1为电机传递函数,K1=1/Ke;K2为转矩传递函数;Te=RGD2/(375KeKT)为电磁时间函数。经拉普拉斯变换最终可以得到系统控制传递函数。

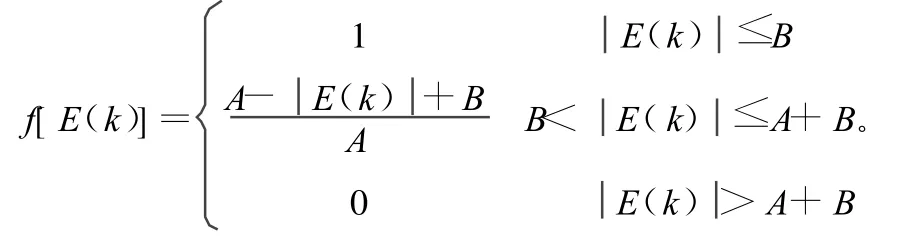

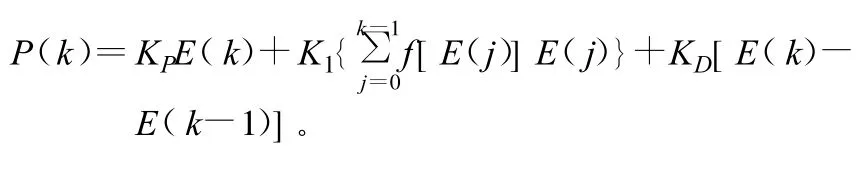

由于测试过程需要精确的定标参量控制,设计中调节器采用了易于实现非线性控制,自适应控制等多种复杂控制规律的数字PID调节器。文献[4]介绍了常用的增量式PID控制调节原理,包括了偏差E(k)和输出P(k)的关系。然而,由于电机转速设定值和电机的实际转速都存在发生突变的可能,从而引起偏差的阶跃,使增大,PID的输出P(k)则将急剧增加或减小。文献[5]介绍了由于控制量受到限制,电机的转速增长速度减慢,E(k)将比正常情况下持续更长的时间保持在较大的偏差值,最终造成积分项不断累积。系统脱离饱和区需要经过相当一段时间,这就是所谓的正向积分饱和。为解决该问题,系统采用非线性变速积分PID控制算法。基本思想是:改变积分项的累加速度,使其与偏差的大小相适应。偏差大时,减弱积分作用,偏差较小时则加强积分作用。为此,可取一非线性函数f[E(k)]:

改进后的PID算法描述如下:

f的值在0~1区间变化,当偏差大于A+B时,证明己进入饱和区,这时f=0,不再进行积分项的累加时,f随偏差的减小而增大,累加速度加快,直至偏差小于B后,累加速度达到最大值1。当A、B的值选得越大,变速积分对积分饱和的抑制作用就越弱,反之则越强。A、B值经过整定,可取经验值

4 结束语

值得一提的是,本系统现已成功应用于工业现场,实践证明系统整体运行稳定可靠,测量精度高,特别适用于电机的耐久性和综合性测试。随着互联网技术的发展,利用虚拟仪器硬件板卡自带的以太网接口,可以通过TCP/IP技术搭建服务器和客户机的通信模式,最终实现测试系统的联网调试和远程监控。

[1]赵思宏,范惠林.电机转矩转速测量方法的分析[J].光学精密工程:1996,10(3):290-294.

[2]HAMBLEY A R.电子技术原理与应用——电子与电机(第3版)[M].夏琳,王艳萍,李黎明,译.北京:清华大学出版社,2006.

[3]宋银宾.电机拖动基础[M].北京:冶金工业出版社,1996.

[4]史建华,潘宏侠.基于位置伺服系统数字PID算法研究[J].机械管理开发,2006(6):101-102.

[5]陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2000.