MB670掘锚机在斜沟井田的快速掘进

郭俊生

(西山晋兴能源有限责任公司斜沟煤矿)

掘锚机是适用于煤巷快速掘进的掘锚一体化设备,它将掘进与支护有机地组合起来,以减少掘进与支护设备的换位作业时间,实现在同一台设备上完成掘进和支护的工艺。西山晋兴能源有限责任公司斜沟煤矿于2009年引进2台MB670掘锚机,经过试验、调试,最终顺利实现了煤巷的快速掘进,较快地贯通了多个长壁综采工作面,并形成回采煤量,于同年底形成千万吨级矿井的核定生产能力。

1 斜沟井田煤层赋存地质特牲

斜沟井田区内构造简单,总体上为一走向近南北、倾向西的单斜构造。地层倾角小于15°,一般为9°~12°。开采的8#煤层位于山西组下部,煤层厚度为2.23~8.34 m,平均4.87 m。厚度变异系数为0.32,是结构简单—较简单、层位稳定的可采煤层。煤层平均抗压强度24.66 MPa,硬度f=2~3。8#煤层老顶为粗粒砂岩,灰白色,厚层状,顶板抗压强度52.67 MPa,硬度f=5.3,属中硬顶板。直接顶为泥岩,黑灰色,性脆,层理发育,易离层冒落,受老顶成岩冲蚀后,厚度变化较大,局部完全冲蚀后老顶砂岩直接覆盖在煤层之上。直接底为砂质泥岩,灰黑色,含植物化石,硬度f=4.8,属中硬底板。

2 MB670掘锚机的组成及特点

MB670掘锚机是集掘锚为一体的快速掘进机。它具有一次性截割巷道宽度的大功率、低转速连续截割滚筒,与巷道掘进平行作业的支护系统并且在开停机、行走速度设置、前铲板调节、截割系统、转载运输系统、临时支护系统均实现了无线遥控操作,使操作人员避开高危区域,提高了人机智能化程度,保证了施工安全与巷道成型质量。其最大掘进断面:宽5 500 mm、高4 100 mm,最小掘进断面:宽5 500 mm、高3 100 mm,尤其适合厚煤层的掘进。

3 掘进施工实例

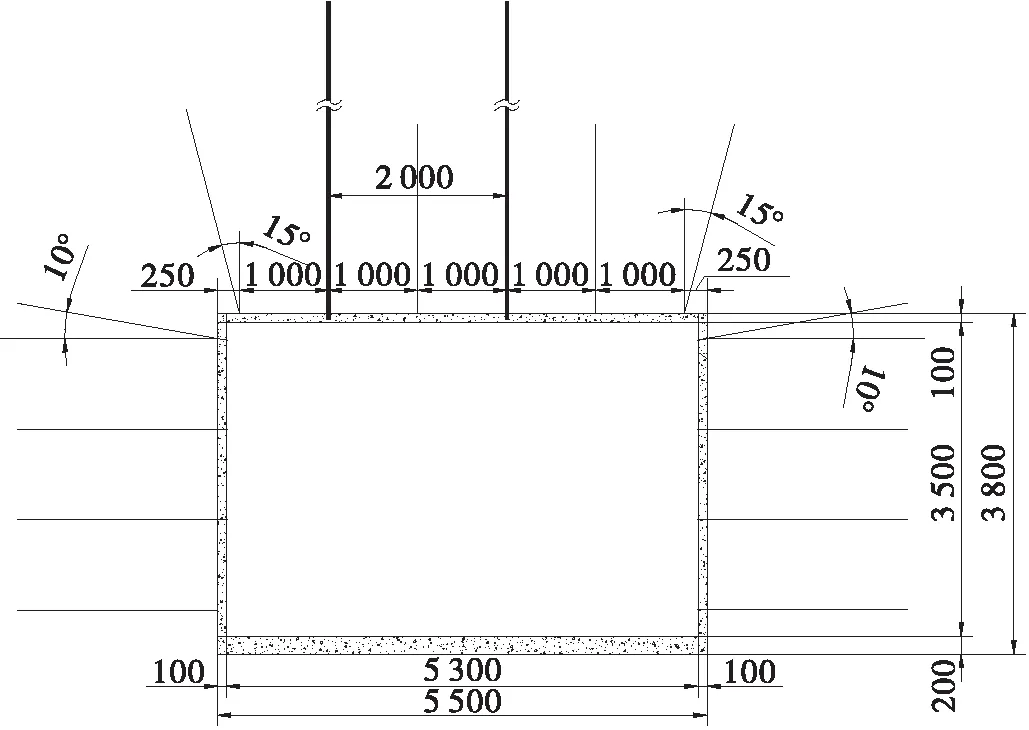

以该矿11采区辅助运输上山掘进施工为例,该矿11采区辅助运输上山全长3 504.684 m,巷道设计为矩形,倾角+5.5°,掘进宽度5 500 mm,掘进高度3 800 mm,掘进断面21.3 m2。采用锚网(索)喷联合支护的方式进行施工,支护参数如下:

顶板锚索:采用d17.8 mm×8 500 mm的钢绞线,间距2 000 m,排距1 600 mm,每排2根迈步式布置。

顶板锚杆:采用d20 mm的高强度左旋无纵筋螺纹钢筋,长度2.2 m,排距为800 mm,间距为1 000 m,每排6根,呈矩形布置。

帮锚杆:采用d20 mm的高强度左旋无纵筋螺纹钢筋,长度2.2 m,排距为800 mm,间距为1 000 m,每排每帮4根,呈矩形布置,帮上部锚杆距顶板300 mm。

W型钢带:采用厚度2.75 mm,宽度180 mm,长度5 400 mm的W型钢带,加强顶板支护。每个钢带上加工6个锚杆孔,孔距两头各200 mm,孔间距1 000,便于安装锚杆。

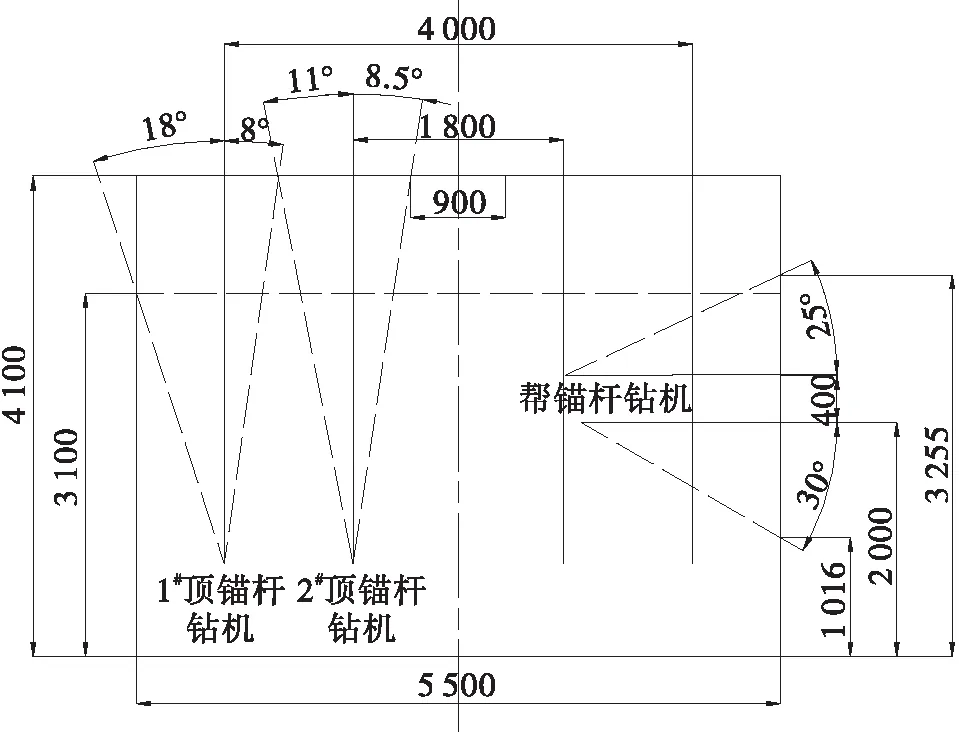

金属网:采用d4冷拔丝钢筋网护顶、护帮,网幅为1 000 mm×2 850 mm,网格为100 mm×100 mm,帮网覆盖巷帮上部3根锚杆;巷道断面支护见图1。

图1 11采区辅助运输上山断面图

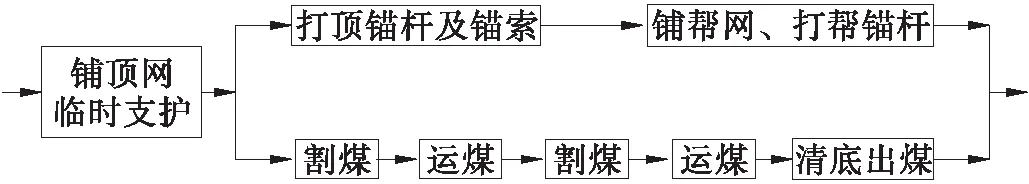

4 掘锚一体化快速成巷施工工艺

掘锚机采用巷道掌子面上部全断面直接掏槽的进刀方式。结合该矿煤层硬度确定一次掏槽深度为0.8 m,由激光指向仪定向,进行“边掘边支”的循环作业方式全断面掘进。工作面最大控顶距2.3 m(截割部距顶板锚杆机1.5 m,截割单次掏槽深度0.8 m),最小控顶距1.5 m。

1) 掘锚平行作业工艺流程图(见图2)。

图2 正规循环作业工艺示意图

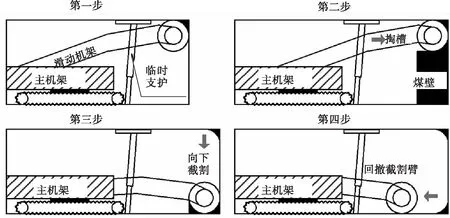

第一步: 将钢带、金属网放在顶板液压支撑架横梁上,靠2个液压缸顶起液压支撑架到顶板,2个尾部液压稳定架缸稳定住掘锚机,并且辅助支撑顶板,在液压缸顶起液压支撑架到顶板的同时顶、帮锚杆机,按照设计的孔位、孔深标定后进行钻进,钻孔到位后,回缩钻机,安装锚杆。

第二步: 在钻孔和上锚杆的同时,滑动机架推着截割装置向前移动进行掏槽,进刀后自上而下完成全断面截割,装载装置和运输机也随着向前移动,将截割下的煤矸排出。进刀与截割期间,集装臂和链式运输机必须工作。

第三步:在截割完成之后,截割装置沿底板回撤(平整和清理底板),在这期间,集装臂和链式运输机必须工作。

第四步:在锚杆支护工作全部完成后,放下顶板液压支撑架,抬起尾部液压稳定架,掘锚机向前行走到新的工作位置。开始下一循环作业。掘进循环作业示意图见图3。

图3 掘进循环作业示意图

2) 掘进支护范围。掘锚机顶板锚杆钻机能在滑杆上左右移动,并且能向东南西北方向摆动。1#顶锚杆钻机摆动幅度为0°~18°和0°~8°,2#顶锚杆钻机摆动幅度为0~11°和0°~8.5°。顶锚杆支护最小中心距为900 mm。侧帮锚杆钻机能上下滑动,在不同高度范围内打锚杆,前部侧帮锚杆机能在400 mm范围内上下滑动,摆动幅度为0°~25°和0°~30°。帮锚杆支护范围在1 016~3 255 mm(注:只有在掘锚机截割臂放下后才能实现锚杆钻机的最大摆动幅度)。顶、帮锚杆支护范围分布见图4。

3) 合理进行巷道支护。使用MB670型掘锚机自带的锚杆机来完成打眼和锚杆安装工作,打锚杆时严格按照锚杆机操作规程作业。顶板中部锚杆垂直顶底板布置,两顶角锚杆和顶板的夹角为75°;帮部肩窝锚杆距顶300 mm,与水平成10°夹角。锚杆外露长度从托板算起不大于50 mm;锚索外露长不能超过300 mm。锚杆、锚索间、排距误差不大于±100 mm。顶锚杆紧固力≥140 N·m,锚固力≥90 kN;帮锚杆紧固力≥100 N·m,锚固力≥50 kN;锚索预紧力≥120 kN,锚固力≥200 kN。金属网采用搭接方式连接,搭接长度100 mm,每200 mm利用14#铅丝进行绑扎,双丝双扣。

图4 帮锚杆支护范围分布示意图

根据MB670掘锚机自身高度结合巷道支护参数,确定巷道上部2根帮锚杆由掘锚机施工,下部2根帮锚杆由人工使用风煤钻和BK42风动扳手支护,最终完成巷帮支护。

5 掘锚机后配套联合运煤设备

联合运煤采用LY2000型“行走式破碎转载连续运输设备”简称联运车。该设备是为煤矿伺服掘锚机集装→破→运为一体的国产配套设备,整机由给料破碎机、DZQ100/100/40型桥式胶带转载机、SDJ-150型可伸缩胶带输送机、钢性结构架组成。该设备布置在掘锚机和带式输送机之间,实现了巷道掘进机械跟进连续化作业。

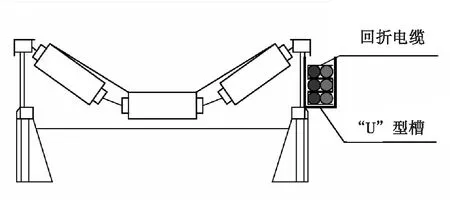

联运车在前进和后退过程中,电缆受挤、砸、碰等,经常发生损害事故。由于联运车桥式胶带转载机骑跨在可伸缩胶带输送机机尾的钢性结构架上,经该矿研究,在骑跨25 m长的机尾钢性结构架的一侧焊接等长的自制“U”形电缆槽,联运车随机电缆首先吊挂捆绑在带式转载机上,到转载机尾端后电缆用电缆夹夹紧回折在“U”形槽中约70 m,剩余电缆盘在刚性结构架的电缆绞盘上。在联运车行走过程中回折在槽内的电缆随着联运车的前进和后退自动滑移。见图5,图6。

图5 联运车随机电缆安放示意图

图6 带“U”型槽的刚性结构架示意图

6 掘进工作面生产技术管理

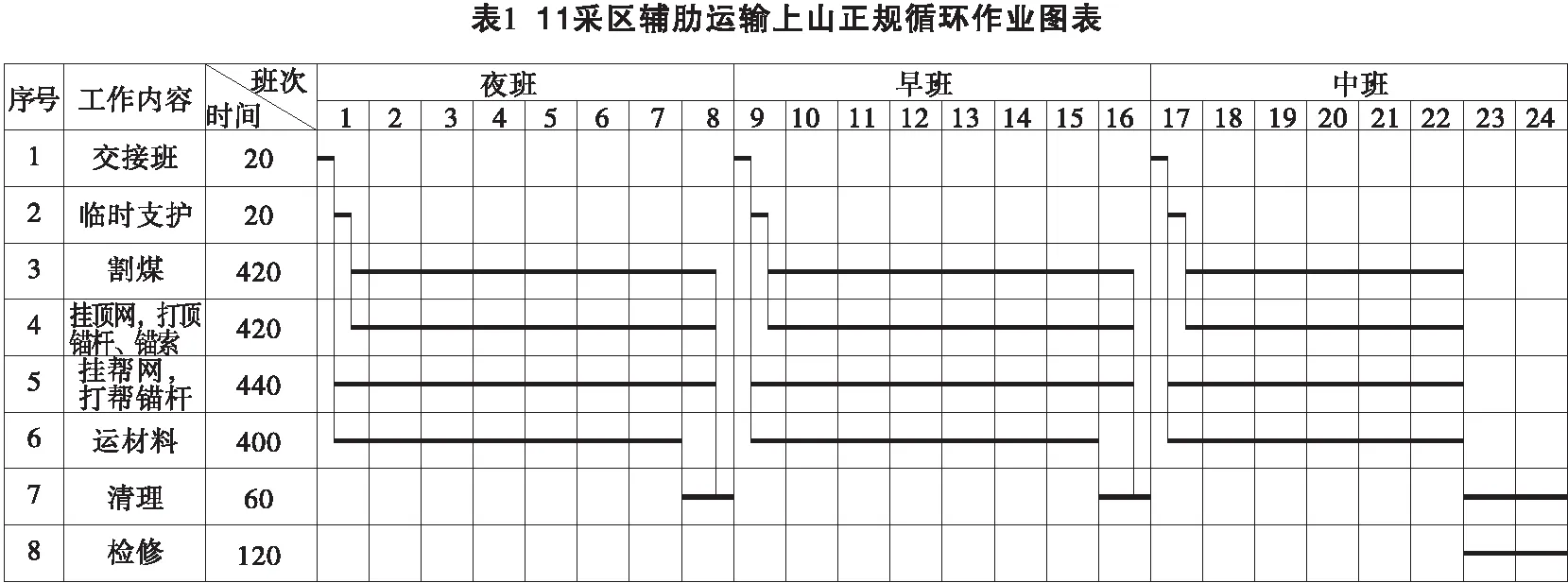

采用“三八”制作业方式,夜班、早班全班生产,中班后两个小时为掘锚机检修时间。对施工各环节、各工序进行拆分、优化、组合,根据各施工工序特点,合理编制循环作业图表,最大限度地实行工序间平行作业,提高工作效率。循环作业图表见表1。

7 掘锚机与普通掘进机工效对比

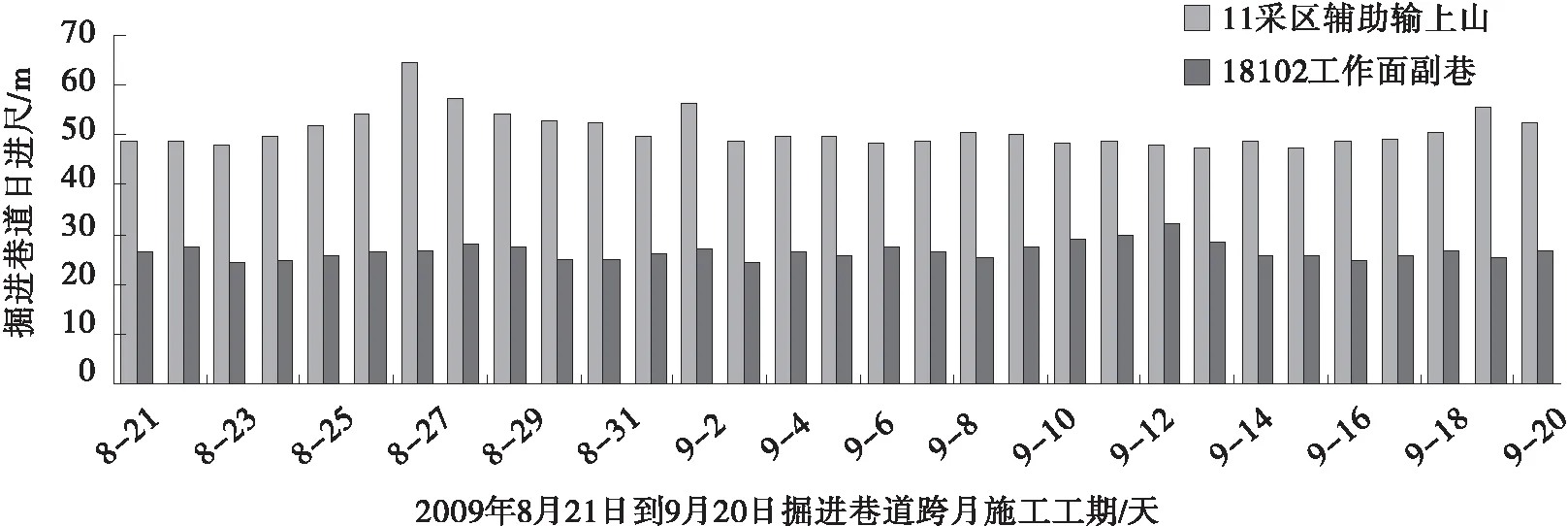

使用MB670掘锚机在11采区辅助运输上山的施工中,单班平均进尺17.5 m,日均进尺50.84 m,日最高进尺64.5 m。8月份完成进尺1 022 m,特别是8月21日至9月20日跨月单进施工的一个月中,累计完成进尺1 576.3 m。而使用普通EBZ260掘进机在18102工作面副巷同期的施工中,累计完成进尺824.6 m,见图7。

图7 MB670掘锚机与普通EBZ260掘进机日进尺对比图

通过对比分析得知,使用掘锚机掘进巷道比普通掘进机掘进效率提高约2倍,其中在月施工期间有3次日进尺均突破55 m,随着作业人员熟练程度的不断提高,掘进进尺将会稳步增长。

8 结 论

1) 掘锚机利用滑动机架将截割装置向前移动掏槽并向下截割出煤,而支护装置等保持原地不动对巷道进行支护,实现了掘进截割与锚杆支护的平行作业。其临时支护对顶板支撑力达到400 kN,锚护作业操作均在支护状态下进行,保证了施工的安全性。

2) 在长距离为倾斜巷道的掘进施工中,由于掘锚机自身重达95 t以及地质条件的影响,导致了掘锚机机身倾斜、侧滑严重,在全断面掘进过程中容易发生偏中线现象,同时也给支护工作带来了困难。

[1] 赵学社.煤矿高效掘进技术现状与发展趋势.煤炭科学技术[J].2007,35(4):8-10.

[2] 李正龙,郑金录.掘锚一体化快速成巷技术在澳思达煤矿的应用.煤炭科学技术[J].2008,36(12):25-27.

[3] 李 伟,李 峰.煤巷快速施工成套设备与工艺技术研究.中国煤炭[J].2007,33(3):36-38.