超临界机组低压缸刷式汽封改造与节能

徐传堂

(华润电力(常熟)有限公司,江苏苏州 215536)

华润电力(常熟)有限公司汽轮机为东方汽轮机厂引进日立技术生产制造的超临界压力机组,型号为CLN600-24.2/538/566,是典型的超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,该机组于2005年3月投产运行,2009年10月1日进行第一次大修。为提高机组运行经济性,结合国内机组汽封改造的经验,将低压缸隔板汽封和轴端汽封由原来的梳齿式迷宫汽封改为刷式汽封.结果表明,改造后低压缸汽耗损失减少,汽轮机供电煤耗降低了 4.04 g/(kW·h)。

1 汽轮机低压缸的通流部分与现状

本汽轮机低压缸的通流部分,共有2×2×7级,2个低压缸完全相同,均由内缸、外缸、隔板(隔板套)和转子等部件组成,蒸汽沿中心线方向引入,经环形进汽室,均匀进入两侧的通流部分做功。为保证蒸汽在每一级中能自由膨胀,避免动静部分的摩擦,动静部分设置了一定的间隙。为减少漏汽,在转子围带和隔板之间,叶片围带和隔板之间均设置了汽封装置,大修前经电科院测定,修正后汽机煤耗为 312.91 g/(kW·h),与同等级机组标准煤耗 308 g/(kW·h)相比,机组煤耗损失较大。

低压缸隔板汽封和轴端汽封采用传统的梳齿式迷宫汽封,又称曲径汽封,汽封背部有板弹簧,其工作原理是在合金钢环体上车制出一连串较薄的薄片,每一个扼流圈后有一个膨胀室,当蒸汽通过时速度加快,在膨胀室蒸汽的动能变化为热能、压力降低、比容增大。依此类推,在蒸汽通过多个扼流圈时,其每个扼流圈的前后压差就很小,泄漏量就降低很多。图1是几种迷宫式汽封的示意图。

由于梳齿汽封本身的特点,汽封间隙设计偏大,梳齿密封要想密封效果好又要安全稳定的运行,必须满足3个条件:(1)汽封齿端部厚度尽可能小,(2)密封腔室尽可能多,(3)安装间隙尽可能小。前两条因汽封材料、工艺和汽轮机设计等诸多因素的限制和影响,很难再有突破。一方面,若减小间隙,在机组启、停过程中就会使转子与汽封发生碰磨,导致汽封磨损,增大了转子与汽封径向间隙(纵使机组在检修过程中将转子与汽封的径向间隙调整到了最佳值,但经过几次启、停后,汽封仍被磨损);另一方面,为了机组的安全,专业人员常常人为的放大间隙,导致梳齿汽封泄漏量较大,也是造成机组经济性差的原因。

图1 梳齿式迷宫汽封

2 改造方案与刷式汽封工作原理

2.1 刷式汽封改造方案

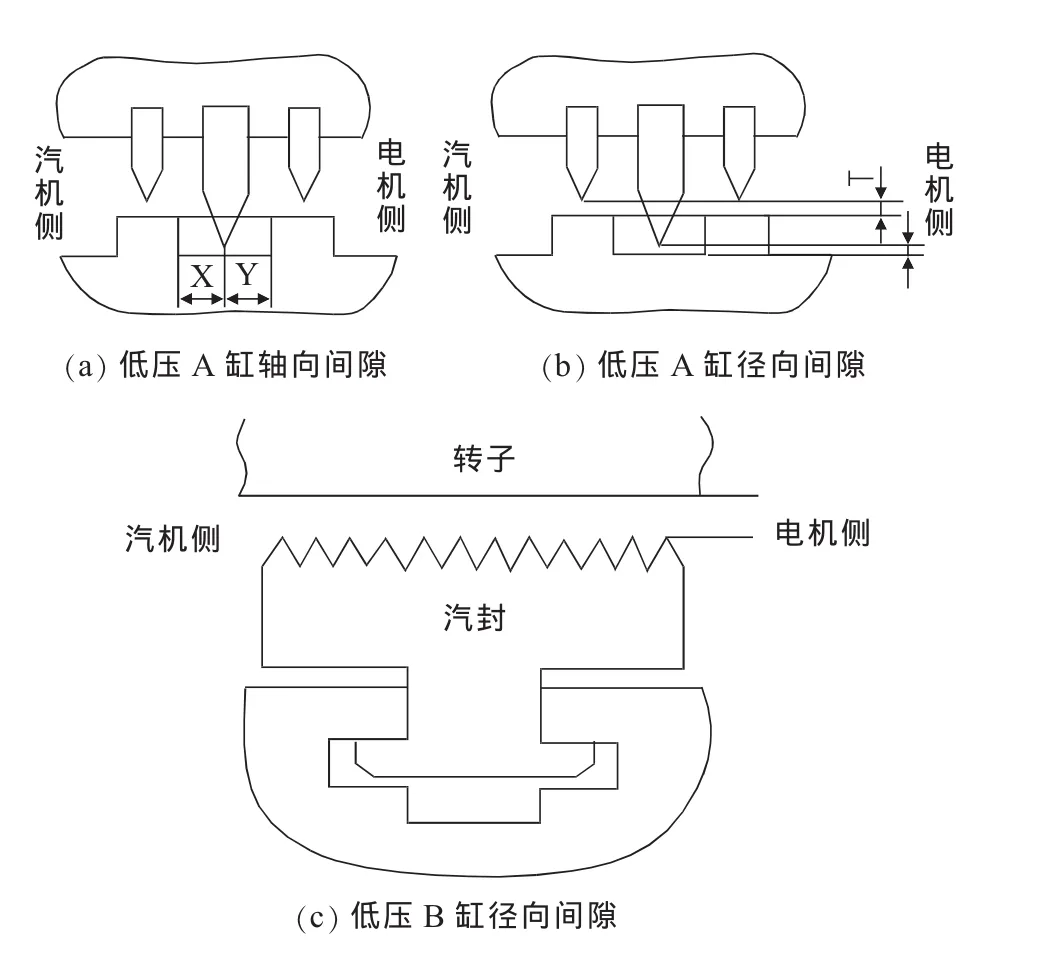

(1)改造范围:低压A、B缸正反第2-7级隔板汽封(24圈),低压A、B缸轴封(12圈),共计36圈。

(2)汽封径向间隙的验收采用全实缸滚胶布验收(汽缸中分面0.10 mm不入、转子位于轴向正确位置)。

(3)采用的汽封块为锻造件,汽封环的刷丝不能有脱焊及倒伏现象,刷环铆嵌牢固,刷环上、下游环材质为316 L,高度不得高于汽封高齿。

(4)刷式汽封刷毛与转子间隙为设计间隙的1/2。

(5)汽封弧块颈部出汽侧与汽封体结合面,两面要求粗糙度为3.2,间隙符合原汽轮机厂家要求。

表1 低压A缸隔板汽封轴向及径向间隙 mm

注:低压A/B缸隔板汽封、轴封周向膨胀间隙为0.20~0.45 mm;下同。

表2 低压A缸轴封轴向及径向间隙 mm

表3 低压B缸隔板汽封径向间隙 mm

图2 刷式汽封改造前后汽封径向、轴向间隙图示

(6)刷式汽封改造前后汽封径向、轴向间隙的要求及图示,见表 1、2、3和图 2。

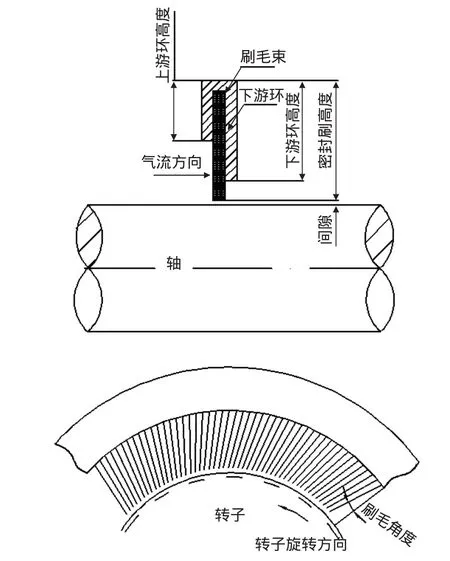

2.2 刷式汽封工作原理

刷式汽封源于国外航空发动机,是一种柔性阻尼密封,能适应转子的瞬间振动而产生的偏心,因此能在保证安全的前提下尽量减小密封间隙,从而达到减少漏气、节能降耗的目的[1]。

刷式汽封只是相当于对梳齿汽封的高齿部分进行改造,其他部分均与梳齿汽封一样。一方面,采用钎焊工艺将上游环、下游环及夹装在两者之间紧密排列的刷丝(高温合金镍丝)沿外径焊接在一起,再与汽封体焊接在一起;另一方面,刷毛(一束捆扎在一起的高密集度、按一定方向排列、弹性、圆截面的细金属丝)自由端与轴表面保持很小距离(动静间隙等于迷宫齿的一半)。上游环总是处于汽流的高压侧,下游环始终处于汽流的低压侧,在下游环靠近刷丝束自由端的较大区域里,下游环与刷丝束之间留有一定的间隙,以减少压差对刷丝束刚性的增强作用,几千到几万的刷丝组成刷式汽封的可弹性变形的密封孔,简称刷封孔。刷丝与转子形成一定的角度,刷丝与转子的动静间隙等于迷宫齿的一半,刷丝在流体流动过程中就像无数多的迷宫密封中的梳齿,具有节流、消耗汽流的能量产生降压作用,进而有效地起到密封作用。刷式汽封的结构见图3。

图3 刷式汽封结构简图

刷丝选用0.05~0.15 mm的原装进口高温镍基合金,刷丝厚度2 mm左右,汽封环本体采用与原汽轮机制造厂相同的材质。

3 改造实施及其注意问题

3.1 改造实施

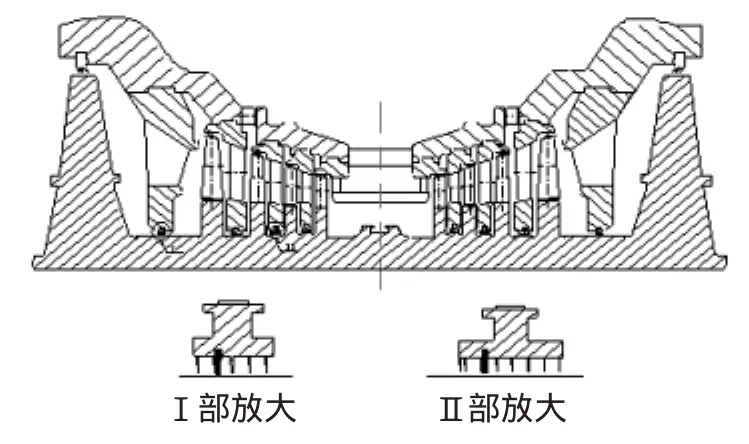

在低压缸转子中心和洼窝中心确定、合格,并且具备安装条件的情况下,进行汽封的安装、间隙测量和调整工作。即以油档洼窝作为假轴找中心的依据,利用假轴调整低压内、外缸洼窝中心,调整隔板、轴封套洼窝中心,利用假轴来调整汽封、轴封径向间隙(用特制的内径千分尺测量汽封至假轴的径向距离,再与真轴在该处的直径相比较,对照汽封间隙标准计算出调整量),最后用滚胶布方法测量、调整汽封、轴封径向间隙。

滚胶布方法测量、调整汽封、轴封径向间隙时,按规定的间隙要求,在每块汽封两端近15 mm处,贴、并压紧相应层数的胶带 (常用医用胶布,做成7~10 mm宽的带子,每层一般按0.25 mm计算),在贴胶布前,汽封表面要清理干净,不能有灰、锈、油,这样胶布才会贴实,不会翘起,不会出现假间隙,切记要顺着转轴的旋转方向粘贴,以免胶布被转子刮掉。当所有汽封块的胶布都贴好后,吊入转子并在转子上涂少许红丹粉,通过全实缸滚胶布验收的方法,在全实缸、低压内外缸汽缸中分面间隙小于0.10 mm的情况下,盘车一周,滚胶布检查径向间隙,根据胶布与转子的接触情况,分析汽封的实际间隙,在调整块和汽封圈之间加减调整垫片,或修磨汽封圈与调整块的结合面,若阻汽片挡板过高,可在挡板和刷丝之间用插片隔开,再修磨挡板,直至间隙符合要求为止,并做好每次间隙调整的尺寸记录。在全实缸条件下,经过几次汽封调整后(最后少许调整时,可对汽封背板内缘采取“小削大冲”的调整方法),隔板汽封、轴封径向间隙合格,待全部汽封装复以后,打入销钉,紧固上下隔板螺栓,扣内外缸,盘动转子,检查汽封内有无动静摩擦声,低压缸刷式汽封隔板改造位置示例见图4所示。

图4 低压缸刷式汽封隔板改造位置示例

最后,正式扣缸时,仔细检查确无工具或其他杂物遗留,用压缩空气吹扫隔板、汽封,拆除孔洞封堵,内窥镜检查,确认夹层、孔洞内无杂物遗留后,对刷式汽封进行正式安装,进行低压内、外缸的正式扣缸。

3.2 注意问题

(1)用塞尺测量间隙时,不可用力过大,以免因弹性变形造成测量误差。

(2)贴胶布时,一定要贴的平整、均匀,不可有重叠成翘起现象,胶布的每织间应剪断,以免碰磨时互相影响。

(3)转子涂红丹时,不可太多,以免影响测量精度。

(4)测量上半只汽封的径向间隙时,要注意防止压板压出汽封块,使间隙变大。装复时同样注意,压板一定要装好,防止汽封块转动。

(5)测量间隙和装复时,均应先把汽封块撬松,以免卡住。

(6)汽封块的垫片要平整,不起皱、卷边,螺钉要拧紧,垫片不能比汽封块的调整块宽,并且垫片不能过多。

(7)加减垫片必须注意螺钉要有一定的拧紧深度(至少旋入5 mm)。

(8)在进行最后一次调整时,必须将螺钉的顶部用样冲封好,以免松动。

(9)挫削汽封块端面时,要保持平整,不要偏斜。

(10)合缸时,应注意挂耳接触面要清洁无杂物。

(11)用扁嘴钳将歪齿夹直,并整理刷毛,直至外观平直。

4 改造效果与分析

(1)620 MW工况下,修正后机组热耗率为7989.88kJ/(kW·h),相比大修前 7989.88kJ/(kW·h),降低 61.3 kJ/(kW·h)。

(2)高压缸效率偏低,620 MW工况为83.2%,相比修前82.52%,提高0.68个百分点。试验期间,620 MW工况下主汽压力比设计值低0.73 MPa,主汽温度比设计值低2.36℃,高排压力比设计值高0.32 MPa,高排温度比设计值高16℃,一抽压力比设计值高0.44 MPa,一抽温度比设计值高17.78℃,判断高压缸进汽至一抽以前隔板漏汽比较严重。

(3)中压缸效率90.94%,设计值92.03%,如测点无问题,中压缸效率比设计值低1.1个百分点。

(4) 修正后供电煤耗为 308.87 g/(kW·h),相比大 修 前 312.91 g/(kW·h),机 组 降 低 煤 耗 4.04 g/(kW·h)。

由于低压缸效率不方便计算,往往通过机组高、中、低压缸的总效率减去高中压缸效率来衡量,故由上述(1)、(2)、(3)可知,在高、中压缸效率偏低的情况下,显然低压缸效率显著。可以说,在某种程度上,低压缸弥补了高中压缸做功效率的不足,低压缸供电煤耗至少降低了4.04 g/(kW·h)。可见,若机组每年按300 d正常运行时间,每天平均负荷500 MW,每吨煤以700元计算,则由于低压缸汽封的改造,机组运行300 d至少可节省1 000万元人民币。

5 结束语

(1)决定采用刷式汽封时,在调试阶段机组很难一次启动成功,要有启动或打闸几次的准备。因为在安装过程中刷式汽封刷毛与转子间隙为设计间隙的1/2(相对原制造厂设计标准,汽封的径向安装间隙减小了一半),机组启动初始阶段,暖机不充分,汽缸和转子未充分膨胀,刷毛或汽封短齿会与转子发生碰磨,导致振动过大而需打闸;经过几次机组的启动、打闸后,机组得以充分暖机,转子、汽缸膨胀到位,汽封的刷毛或短齿不再发生碰磨,机组能够正常运行。

(2)由于汽封安装间隙较小,在冬季机组处于高真空的情况下,机组在运行初期有时会出现机组低压缸轴承振动增大的现象,这是由于低压缸本身体积大、刚性差、转子长,在真空过高的情况下(当机组真空高于100 KPa时),汽缸和轴承座在大气压的作用下发生变形,使汽封间隙变小而与转子发生碰磨,待经长时间运行、充分暖机后,该现象会自动消除。

(3)若要对低压缸轴封部位进行刷式汽封改造,须考虑在该处的刷式汽封刷毛不能过密,否则轴封供、回汽在这里有时会出现汽流不畅通的现象,导致轴封部位温度升高、转子产生变形,进而产生振动;如果低压缸真空较好,可不对低压缸轴封进行刷式汽封改造,以免因之而产生振动。

(4)汽封的刷丝在运行中将来是否会发生掉落?在机组高负荷长期运行时刷丝是否会产生倒伏现象、造成间隙增大、节能效果降低,还需以后检修来验证。

[1]孙晓萍.刷式密封性能及耐久性试验研究[J].航空发动机,2002(3):37-41.