推重比15一级发动机关键技术及分析

王占学,刘增文,蔡元虎,李 斌

(1.西北工业大学动力与能源学院,西安 710072;2.沈阳发动机设计研究所,沈阳 110015)

推重比15一级发动机关键技术及分析

王占学1,刘增文1,蔡元虎1,李 斌2

(1.西北工业大学动力与能源学院,西安 710072;2.沈阳发动机设计研究所,沈阳 110015)

全面阐述和分析了推重比15一级涡扇发动机总体、风扇和压气机、燃烧室、涡轮、加力燃烧室、喷管等设计技术。

航空发动机;高推重比;设计

1 引言

时代的进步对高性能飞行器的需求越来越强烈,而在提高飞机技术水平方面,研制高推重比发动机是1个主要难题。推重比是衡量发动机工作能力的综合指标之一,提高发动机推重比需要多学科技术(比如材料、结构、气动设计等)共同提高才能实现。为此,世界航空大国先后制定了新技术开发和应用研究计划,像美国国防部和NASA“综合高性能涡轮发动机技术”(IHPTET)研究计划、英国“先进核心发动机技术”(ACME)计划等,都将高推重比发动机作为发展目标。

本文基于国内外发展高推重比,特别是推重比15一级发动机的技术需求,对可能采用的新思想、新方法和新技术进行阐述和分析。

2 总体设计技术

要实现发动机推重比15的目标,必须在气动、结构、材料等多方面采用新的设计思想和设计方法。从总体性能分析的角度看,目前处于第2层次的总体性能分析计算模型必须做相应的改进[1,2],以适应高推重比发动机中采用新技术带来的气动和几何参数的明显变化;不仅要考虑高温条件下化学平衡、不同的涡轮冷却结构、组合控制规律等对总体性能参数的影响,还必须实现气动设计和几何、质量计算,以及与飞机的耦合,这样才能实现气动和几何结构相互约束下的发动机参数优化。

由美国NASA发动机性能程序NNEP和WATE程序耦合计算得到的推重比15一级发动机性能参数见表1,其高度、速度特性如图 1、2所示[3]。

此外,为了与飞机系统能够更好地协同工作,在发动机总体设计中还必须考虑飞机/发动机一体化设计问题。

表1 计算的推重比15涡扇发动机性能指标

3 风扇和压气机设计技术

在发动机风扇和压气机设计上,在保持高效率和足够失速裕度的同时,要尽量实现用更少的级数达到更高的压比。重点的研究方向是高通流设计、弯掠叶片和大、小叶片设计[4],要以全三维定常流场数值模拟为主要内容的计算流体力学(CFD)作为主要的技术支持手段。

其风扇将由3、4级减少到1、2级,平均级压比要大于2.2;高压压气机应由 5、6级减为3、4级,单级压比不小于1.8;叶尖速度应大于500m/s;为了保持压气机效率,应降低展弦比,采用更高的稠度,减小转子进口轮毂比,采用掠型及大、小叶片技术。

转子叶片采用低展弦比设计,以达到更好的耐用性、更低的成本、更好的抗失速能力和更少的零件数;高稠度则是与高负荷相联系的,可以起到降低扩散因子的效果,便于降低气动负荷。

带掠型的风扇叶片设计,能削弱叶片通道中激波的强度,综合考虑叶片的参数选择和整体性能设计,还能让掠型提高整个叶片的效率。在1996年,GE公司成功地试验了叶片前掠的2级风扇试验件(GESFAR),其效率比常规风扇的提高了4%[5]。

掠型叶片分为后掠(如图3所示)和前掠(如图4所示)。后掠叶片较易产生失速,强度和振动没有很大的问题;前掠叶片不易引起失速,但应力过高,容易发生颤振。解决这一矛盾,可采用超塑成形/扩散连接(SPF/DB)空心宽弦叶片(如图5所示),其中腔带有桁条,质量轻,强度好。采用宽弦叶片可降低发动机耗油率、提高推力,并可加大风扇或压气级的喘振裕度。

2003年,P&W公司完成了XTC67/1核心机试验,在其压气机叶片中采用了先进的楔体阻尼技术。楔形物被安装在相邻叶片之间的叶片平台上,用于连接叶片、减小振动。

大、小叶片是在叶片后背段加上小叶片,以抑制气流分离,并且可避免因增加全长叶片而引起的堵塞、效率下降和质量增加。美国Allison公司已经设计了军用带大、小叶片转子的大斜流风扇,虽然在某些方面稍有不足,但性能有了很大改进[6]。IHPTET计划中的大、小叶片转子设计方案如图6所示。

为了进一步减轻质量,在设计中,风扇、压气机可能采用整体叶盘或鼓桶式无盘结构。R R公司的研究表明,采用整体叶盘结构,可使质量减轻50%;而无盘结构因为取消了轮盘,整体叶环采用钛基复合材料制作,其质量将会减轻70%以上[6]。

为了降低叶栅2次流或附面层损失,可以采用叶片弯曲技术或附面层吸除技术。低压压气机末级静叶采用后掠倾斜叶片,还可以改善过渡段内的扩压流动,防止压气机喘振或者增加喘振裕度[7]。

4 燃烧室设计技术

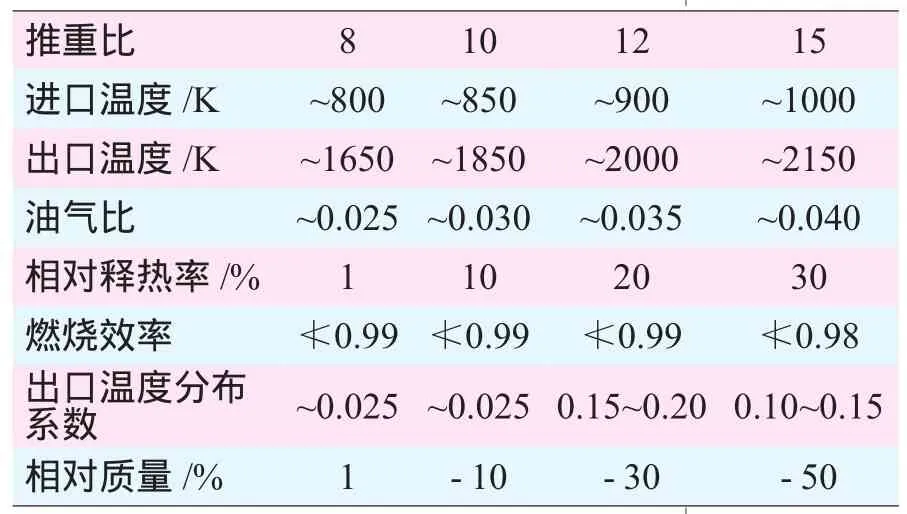

提高涡轮前温度是先进发动机发展的必然趋势,不同推重比发动机燃烧室技术水平的对比见表2。从表2中可以看出,推重比15一级发动机燃烧室进、出口温度更高,温升更大,出口温度分布系数更好,并且相对质量有很大的降低[8]。

表2 不同推重比发动机燃烧室技术比较

采用多级旋流和气动雾化技术,以满足燃烧性能要求和扩大燃烧稳定工作范围;火焰筒头部分级、分区供油,并组织燃烧,可保证燃烧室在高油气比范围内可靠工作;研究强旋流或驻涡稳定火焰筒技术,可解决高热容设计中起动和火焰稳定问题。

为提高火焰筒耐高温能力,可将其材料由耐热合金改为陶瓷基复合材料(CMC),如碳化硅纤维增强的碳化硅基复合材料火焰筒,在1480℃的壁温下仍能工作[6]。

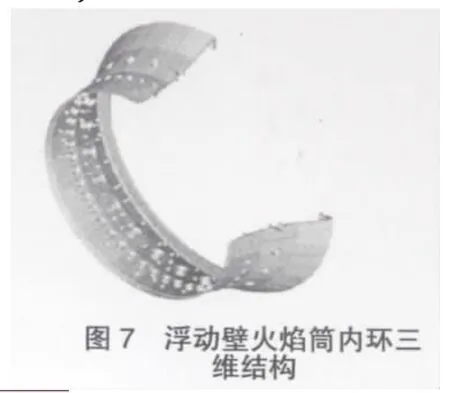

加强热保护,采用强制对流和气膜组成的复合冷却等温度主动控制技术,可以在形成气膜以前通过强制对流换热,使冷却空气尽可能多地吸收火焰筒基体的热量,比纯气膜冷却的效率更高。所以,复合冷却浮动瓦块结构具有最佳的冷却效果和紧凑的结构形式,可以明显地改善火焰筒壁面的受力状况,大幅延长使用寿命,是燃烧室的主流发展方向(如图7所示)。

5 涡轮设计技术

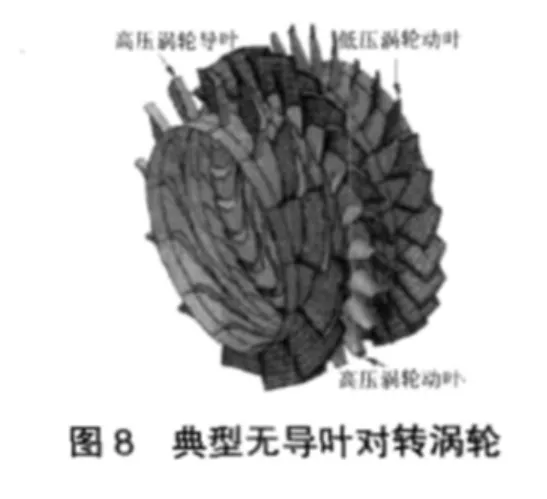

采用超跨声速、高负荷、低稠度、无导叶和大转折角对转涡轮(如图8所示),可使发动机性能得到大幅提高,同时质量得到明显减轻。其主要优点如下。

(1)降低涡轮部件质量[9],简化涡轮结构,材料利用更加充分,部件寿命更长,同时可缩短了发动机轴向长度。

(2)减少了冷气量,如同时采用先进的传热冷却技术,可以允许进一步提高涡轮前温度T4*,从而提高发动机推重比。

(3)高、低压涡轮转子对转,抵消了由于单向旋转的转子作用于飞机上产生的陀螺力矩,从而提高飞机的机动性和可操纵性。

(4)减少了内流通道中可能引发气动阻力的零件,可以减小激波损失,并合理组织流动,充分利用流过叶片的气体环量,增大叶片的升力,从而获得更高的效率。

对带导向叶片的涡扇发动机,基于附面层迁移理论,除了将其导向器叶片设计成弯曲的外,还需将叶片反扭曲,以改善动叶根部区的流动状况,降低动叶顶部径向间隙漏气损失。P&W公司的低压涡轮即采用三维复合扭曲导向叶片。

大转折角、大弯度的宽叶片和低展弦比的设计,可以使涡轮叶片承受较高的气动负荷,其气流在较长的叶片通道中完成转折,从而避免分离。英国和比利时联合研制的对转涡轮的气流转折角高达 130°[10]。

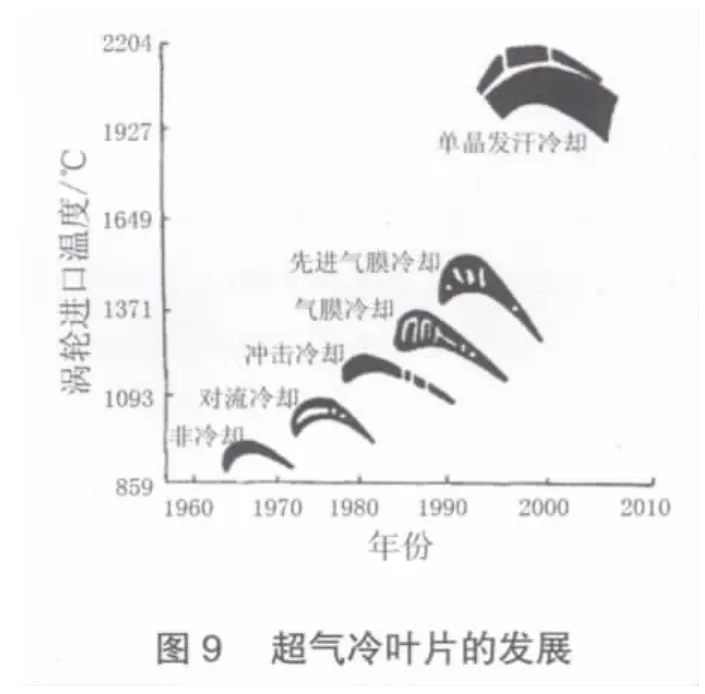

此外,涡轮前温度的提高也对涡轮叶片材料提出了更高的要求。国外高推重比发动机采用了更耐高温的第4代单晶高温合金涡轮叶片,如EPM-102,比第2代单晶合金PWA1484和Rene N5所能承受的温度约高出42℃[11]。冷却技术和冷却系统也是各发动机生产研究机构竞相开发的重点,如P&W公司研制的“超冷”系统,GE公司开发的内部增强冷却技术,RR公司研制的壁冷温控系统等。超气冷叶片的发展历程如图9所示。

6 加力燃烧室设计技术

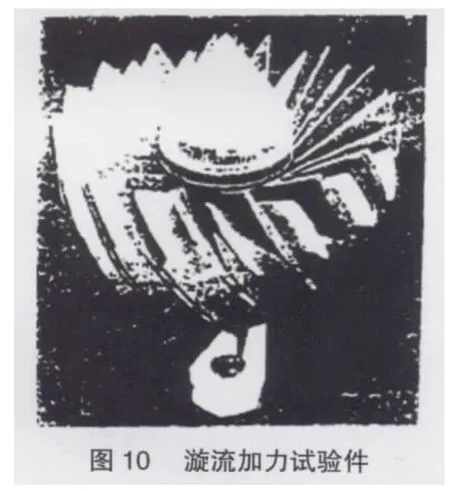

适应隐身的需要,加力燃烧室应尽量降低红外辐射。常用的方法是采用双层结构,中间通冷却空气,但该结构增加了结构质量,降低红外辐射的幅度较小。漩流加力的方案(如图10所示)是采用1排可动的漩流叶片在其后方建立离心力场组织燃烧,同时叶片和内锥中间通冷却空气,可以有效降低红外辐射。

美国空军研究实验室提出利用涡扇发动机外涵道中的脉冲爆震燃烧室来取代传统加力燃烧室。研究结果表明,与常规加力涡扇发动机的相比,其性能明显提高。该发动机的主要设计难点是外涵道中的脉冲爆震燃烧与风扇之间的相互影响,风扇的失速、油气的混合、流体燃油的喷射和预引爆剂的要求等。所以,新型脉冲爆震涡扇发动机方案的多循环性仍需评估。

7 尾喷管设计技术

为了适应新型战斗机的要求,未来的航空发动机将采用由碳-碳轻质材料加工的360°全方位偏转矢量喷管。

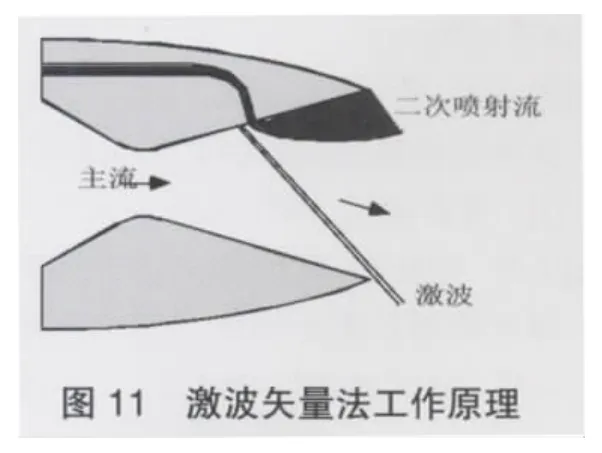

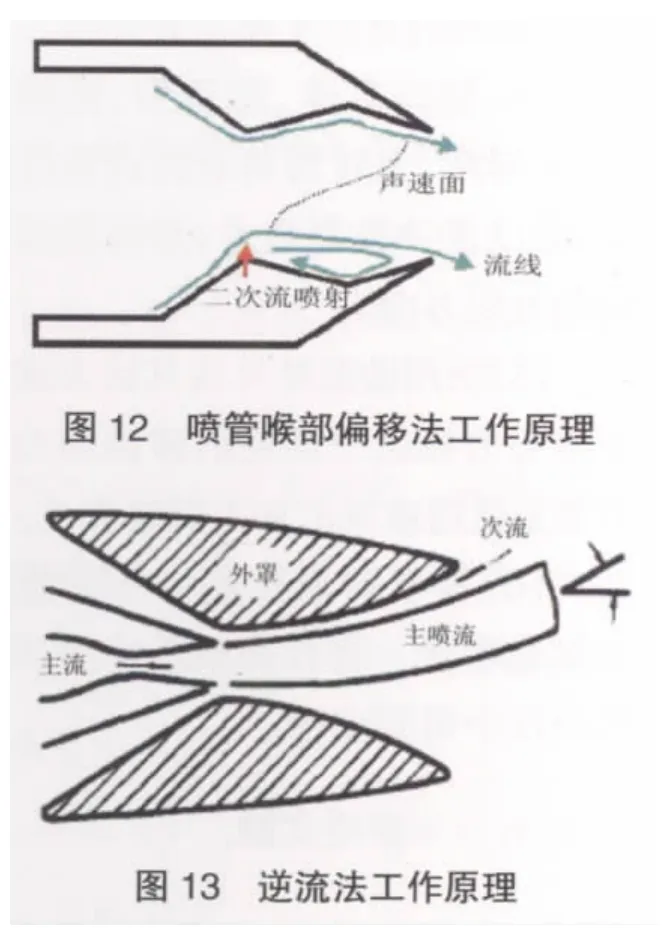

近年来,国外众多研究机构提出了利用流体注入来实现推力矢量的方法,即流体推力矢量(Fluidic thrust vectoring,FTV)概念[12~14]。在过去十几年中,国外的研究机构开展了多种流体推力矢量控制方式的研究,主要针对3种控制方法,分别为激波矢量控制法(Shock Vectoring Controling,SVC;如图11所示)、喷管喉部偏移法(Throat Shift,TS;如图 12所示)和逆流法(Counter Flow,CF;如图13所示)。尽管每种方法实现推力矢量的方式不同,但其控制原理都是利用二次流对主流的干扰形成推力矢量。与机械式的相比,流体推力矢量喷管结构简单、质量轻、成本低、反应快、受力合理、适应范围宽广。

8 其它设计技术

高推重比发动机还会采取其它一些技术来降低发动机的质量、提高效率、增加推力。如以周围环境中的空气作为润滑剂的箔片空气轴承,去除了滑油系统,使整机质量大幅度减轻;采用磁悬浮轴承取代传统的滚动轴承;用集成在发动机主轴上的起动发电机给发动机和飞机提供所需电源;全部用电气化传动附件,这不仅是美国IHPTET计划的主要内容之一,而且是1997年12月欧共体制定的AMBIT研究计划的惟一目标[15]。

9 总结

(1)在发动机总体方案设计过程中,必须强调气动、几何、结构的耦合设计,使发动机参数最优。

(2)风扇和压气机气动设计的重点是高通流设计、弯掠叶片和大、小叶片技术,结构设计将采用整体叶盘或鼓桶式无盘结构。

(3)复合冷却的浮动瓦块结构具有最佳的冷却效果和紧凑结构形式,是燃烧室的主流发展方向。

(4)超跨声速、高负荷、低稠度、无导叶、大转折角对转涡轮技术,附以流动控制技术,是高效涡轮的发展方向。

(5)采用漩流叶片在其后方建立离心力场组织燃烧的漩流加力方案是值得重视的加力燃烧方式。

(6)基于射流控制技术的推力矢量喷管,将在高推重比发动机设计中得到应用。

[1]Sellers J F,Daniele C J.DYNGEN-A Program for Calculating Steady-state Transient Performance of Turbojet and Turbofan Engines [R]. NASA TND-7901,1975.

[2]王永明,乔渭阳,李立君.计算机模拟技术在航空发动机设计中的应用[J].燃气涡轮试验与研究,2005,18(1):1-8.

[3]Keith Beker,Patrick Biltgen.A Single Stage to Orbit Turbine Based Combined Cycle Propulsion System [C].Undergraduate Thesis.Georgia Institute ofTechnology.June,6,2003.

[4]陈懋章.风扇/压气机技术发展和对今后工作的建议[J].航空动力学报,2002,17(1):1-15.

[5]Kandebo S W.General Elective Tests Forward Swept Fan Technology[Z].Avi-ation Week&Space Technology,1996.

[6]陈光.航空发动机发展综述[J].航空制造技术,2000(6):24-27.

[7]Lejambre C R,Zacharias R M,Biederman A J,et al.Development and application of a multistage Navier-Stokes flow solver,PartⅡ:application to a high pressure compressor design [J].ASME Journal of Turbom achinery,1998,120 (4):215-223.

[8]李继保,胡正义.高温升高热容燃烧室技术分析 [J].燃气涡轮试验与研究,2000,17(4):5-8.

[9]刘思永,王屏,方祥军,等.无导叶对转涡轮新技术在高推比航空发动机中的运用[J].航空动力学报,2002,17(10):495-499.

[10]Guillermo Paniagua,Szabolcs Szokol,Richard Varvill. Contrarotating Turbine Aerodesign for an Advanced Hypersonic Propulsion System [J].Journal ofPropulsion and Power,2008,24(6):1269-1277.

[11]Walston S,Cetel A,MacKay R,et al.Joint Development of a Fourth Generation Single Crystal Superal[R].NASA/TM-2004-213062.

[12]Gilbert B.Directional Control of Large Mass Flows by Fluidics.ASME 3rd Triennial International Symposium on Fluid Control[C].Measurement,and Visualization,August 1991.

[13]Reginald G W. Fluidic Thrust Vectoring and Throat Control Exhaust Nozzle[R].AIAA2002-4060,2002.

[14]Anderson C J,Giuliano V J.Investigation ofHybrid Fluidic /Mechanical Thrust Vectoring for Fixed-Exit Exhaust Nozzles[R].AIAA 97-3148,1997.

[15]Xu Longxiang,et al.Developmento of Magnetic Bearing for High Temperature Suspensions [C].Proceedings of the 7th International Symposium on Magnetic Bearings.Zurich,Switzerlan,177-122,2000.

Key Technologies and Analysis of Aeroengine with Thrust to Weight Ratio up to Level of 15

WANG Zhan-xue1,LIU Zeng-wen1,CAI Yuan-hu1,LI Bin2

(1.School of Engine and Energy,Northwestern Polytechnical University,Xi'an 710072,China;2.Shenyang Aeroengine Research Institute,Shenyang 110015,China)

The design technologies for general,fan,compressor,combustor,turbine,afterburner and nozzle of turbofan engine with thrust to weight ratio up to level of 15were entirely illustrated and analyzed.

aeroengine;high thrust to weight ratio;design

王占学(1969),男,博士,教授,博士生导师,主要从事航空发动机总体和排气系统设计研究。