制氢站全程自动控制系统的研究与应用

王 超

(广东粤电集团靖海发电有限公司,广东惠来 515223)

0 引言

空气中的氢气含量超过 98%后,能起到良好的阻燃效果,同时氢气具有较高的表面散热系数和导热系数。基于这些特性,火力发电厂大量采用氢气作为发电机的冷却介质。如何安全地制备高纯度(大于 99%)的氢气,成为火电发电过程中重要的工艺环节。

1 控制系统的设计要求

1.1 工艺控制系统要求

本系统的主要目的是通过电解 KOH溶液来获得高纯度的氢气,主要设备包括氢气发生器和电源。本文重点针对氢气发生器的控制进行介绍。氢气发生器主要包括电解液、气体控制和调节、给水、冷却水、氢气干燥五个子系统。

(1)根据各个子系统的控制目标,制定相应的控制策略。电解液子系统:保证稳定、高品质地给电解槽供应 KOH溶液,维持 KOH储罐液位在安全位置,确保进入电解槽的 KOH溶液的温度低于 66℃、KOH溶液的流量大于 3L/min;气体控制和调节子系统:连续对电解产生的氢气和氧气的压力进行监控,根据系统需求对输入电解槽电源的电压进行调节以维持稳定的产率;给水子系统:稳定地对将电解需要的高纯水补充至电解液系统中去,维持 KOH储罐液位,同时检测给水的水质;冷却水子系统:通过冷却水调节阀控制进入电解槽的KOH溶液的温度;氢气干燥子系统:通过两套干燥系统的干燥和再生的切换操作,对制备出来的氢气进行干燥。

(2)在确保各子系统运行的前提下,根据工艺流程实现系统的一键启停,即只需要操作人员按下启动按钮,系统就根据设定的程序,依次执行氮气吹扫、预压、启动 KOH循环泵、打开冷却水阀、电解槽上电、电解的流程。

1.2 异常事件处理的要求

安全是制氢系统控制策略的根基,任何设计都必须满足安全这一基本原则。制氢过程中的危险源主要有电解过程中电解槽 KOH溶液缺失引起的干烧、进入电解槽的 KOH溶液温度过高导致电解槽效用的降低、制备过程中氢气和氧气没有有效分离导致制备出来的氢气中氧气含量过高引起爆炸等。

任何异常事件的发生都可以通过检测系统获得的数据进行实时的监控分析来判断,比如温度、压力、流量等测量值的变化超过了安全的阀值时而导致不安全事件的发生,此时一定要确保系统能安全稳定地停止下来。

1.3 专家知识库辨识系统要求

制氢系统不是单独存在的,和整个电厂的生产过程有着紧密的联系,机组氢气冷却系统的氢气用量直接决定着制氢系统的出力,同时当异常事件出现时,系统的检修工作效率也决定着制氢系统的可用系数。为了提高系统的可用系数,降低运行人员的操作强度,专家知识库辨识系统必须到达如下三个要求:

(1)系统能根据机组的漏氢情况通过计算储氢量来决定制氢系统启动的时间点和运行的时间,并对运行人员进行提醒。

(2)当系统发生异常时,系统停止运行后提醒检修人员需要对哪些部件进行检查处理,以提高系统恢复的速度。

(3)系统运行过程中,一些参数出现异常时,通过系统辨识给运行人员一定的操作提醒,告知系统的危险点,实现系统的手动停运,避免极端异常情况的发生。

2 全自动控制系统的实现

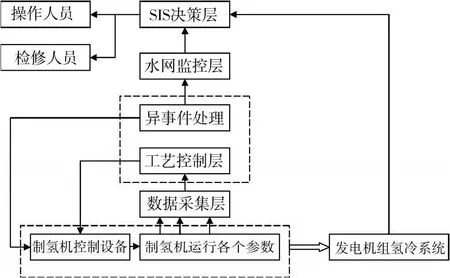

根据控制系统设计的要求,自下而上将系统分为信息采集层、工艺控制层、异常事件处理层、水网决策层、SIS决策层,如图 1所示。

图1 制氢系统构架图

在系统实施中,数据采集层、工艺控制层和异常事件处理采用 AB的 Logix500可编程序控制器来完成,同时在现场采用一块 AB的 Panelview触摸屏通过 OPC的方式与 PLC通讯对系统进行监控。水网系统通过 OPC的方式直接和 PLC进行通讯将上位机扩展到水网控制室,设置一台操作员站、一台服务器,上位机采用 IFIX软件来实现,通过操作员站实现制氢站的无人值班。全厂信息系统通过服务器读取制氢站的信息以及发电机组氢冷系统的信息进行决策和判断。

2.1 工艺控制系统

2.1.1 制氢操作一键启停

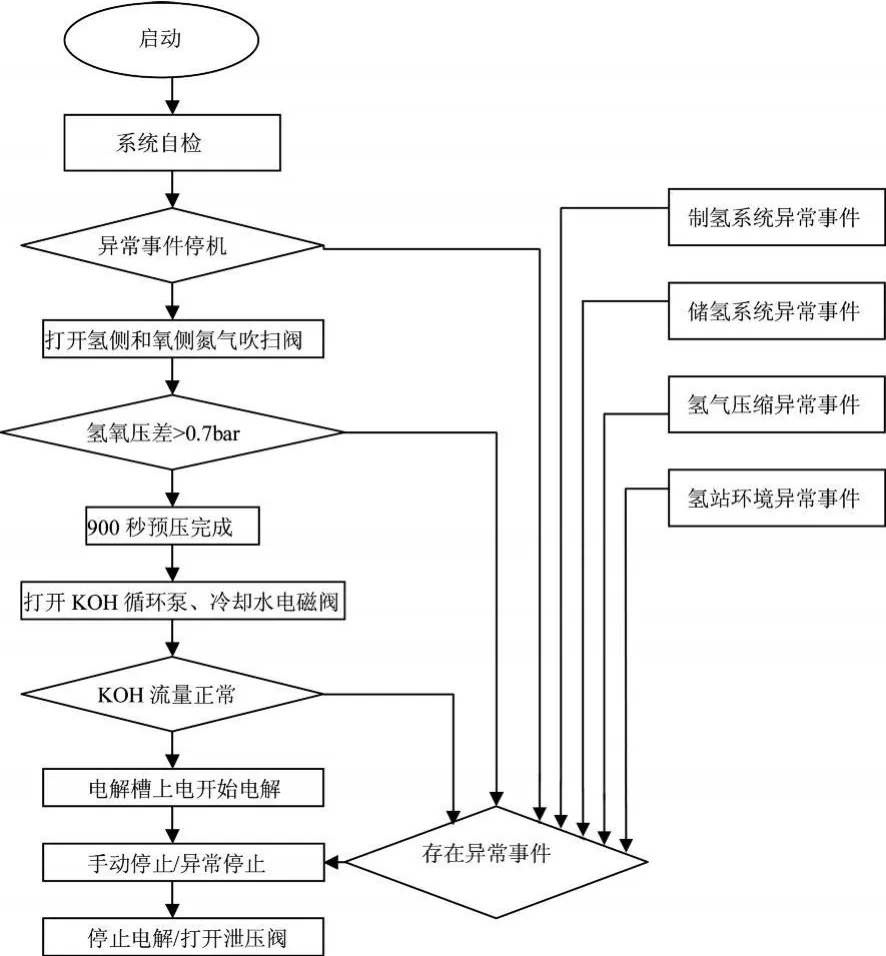

在就地的触摸屏上仅设置一个“启动/复位”按钮,操作人员在检查系统无异常后只需按下启动按钮,系统就将按照既定的程序进行,如果在产氢过程中出现异常事件,则自动停止电解过程并卸去系统压力,系统的流程如图 2所示。

2.1.2 子系统控制

整个制氢系统按照工艺要求正常自动运行的关键,在于各系统参数保持在一个合适安全的区间范围,这就需要所有子系统的协调工作,单独针对每一个子系统的每一个关键参数提出可行控制策略。下面仅针对进入电解槽的 KOH的温度控制进行说明。

图2 制氢流程图

电解液的温度控制对于维持制氢过程的高效及防止电解槽过早失效很重要。过低温度运行与过热运行对电解槽的损害是一样的,工艺要求进入电解槽的电解液的温度需要维持在 63~65℃之间。由于控制的精度要求较低,所以采用脉冲型步进电动球阀,调节流经换热器的冷却水量来控制电解液的温度。热电偶把 KOH温度信号直接送入可编程控制器,球阀采用电脉冲部分开或关来简单地定位。可编程控制器通过温度调节球阀在不同开度下换热器出口温度对时间的特性曲线变化,确定温度差与脉冲频次的比例关系,进而发出不同频次的脉冲信号来确定温度调节阀的开度位置,并根据实际温度的变化进行调节,满足系统产氢效率对电解槽 KOH温度的要求。

2.2 异常事件处理

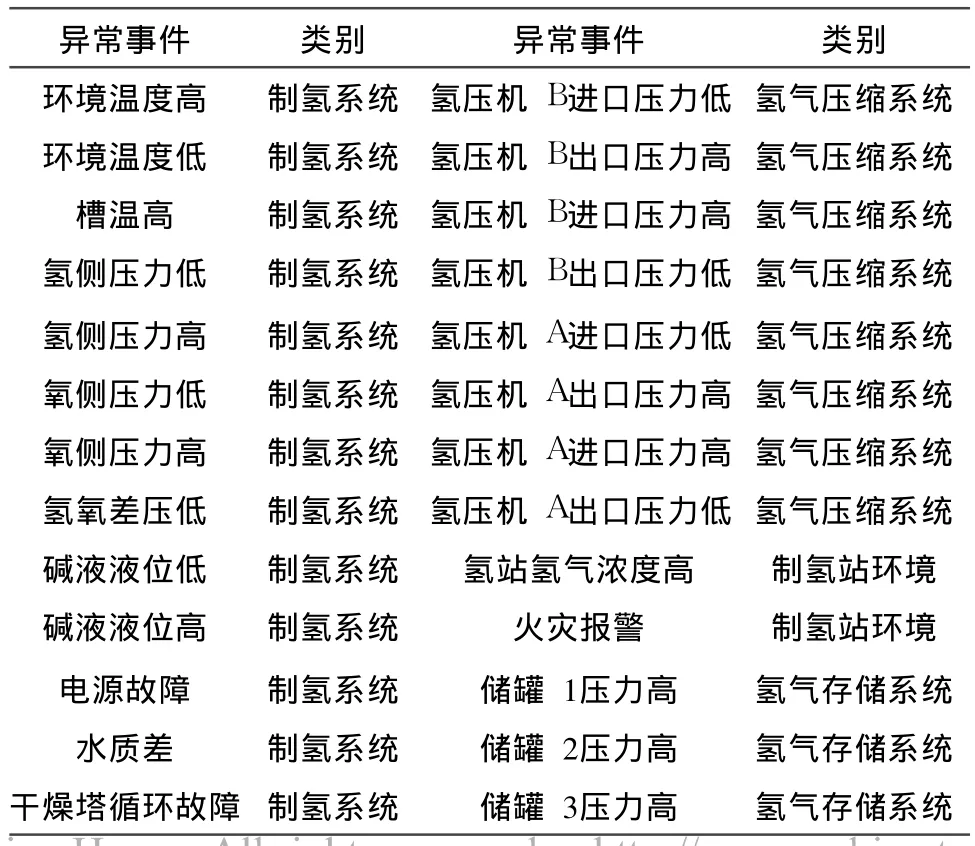

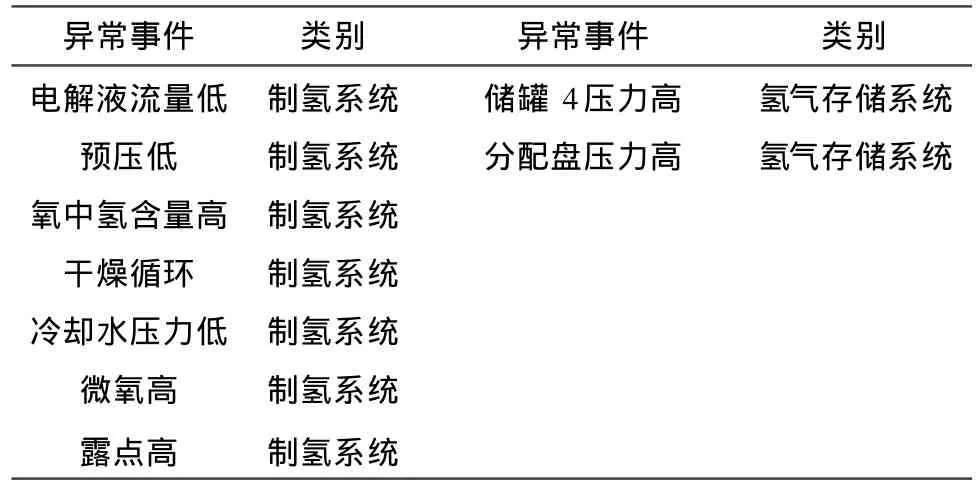

在制氢系统工作的任何阶段,只要出现参数越界或者其他异常事件立即对制氢机进行自动停止电解和卸压操作,保证制氢系统及整个氢站的安全。主要异常事件如表 1所示。

表1 系统异常事件列表

异常事件 类别 异常事件 类别电解液流量低 制氢系统 储罐 4压力高 氢气存储系统预压低 制氢系统 分配盘压力高 氢气存储系统氧中氢含量高 制氢系统干燥循环 制氢系统冷却水压力低 制氢系统微氧高 制氢系统露点高 制氢系统

2.3 专家知识库辨识系统

专家知识库辨识系统的功能包括异常事件停机维护策略提示和制氢机启停操作提示两方面,分别通过全厂信息管理系统(SIS)及水网操作员站实现。

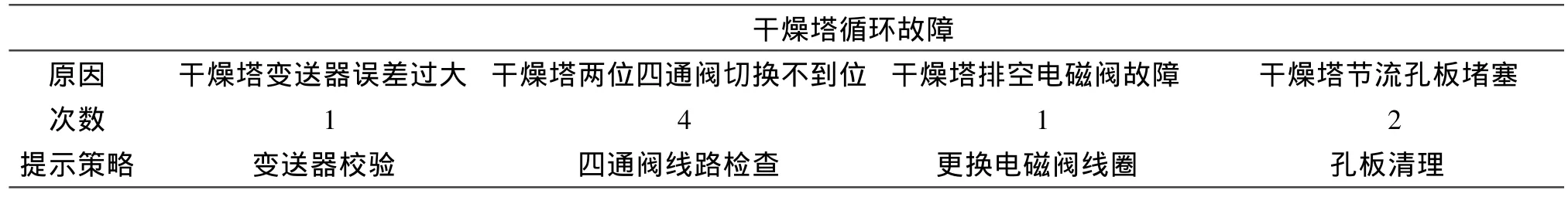

异常事件停机维护策略提示主要通过一个在水网操作员站 IFIX中设置的异常事件推理规则来实现,相当于一个在实际检修过程中不断完善的知识库,通过历史事故处理结果的积累,当某个异常事件发生时,提示出各部件的故障概率及处理方法。例如,干燥塔循环故障时,其历史故障处理情况如表 2所示,干燥塔两位四通阀切换不到位引起的干燥塔循环故障高达总故障次数中的 50%。在系统中还将根据人工录入的各类引发故障原因的发生次数,提示第一步应该对四通阀的线路检查,依次为孔板清理、更换电磁阀线圈、变送器校验,直至消除故障。此种方法的优点在于降低检修人员的盲目性,以提高故障的修复速度。

表2 干燥塔循环故障原因次数统计

制氢机启停操作提示可通过 SIS系统来实现,SIS系统获取制氢机产氢率、氢气储罐压力、氢气储罐体积、发电机机内氢气压力、发电机机内氢气容积等参数,实时地计算出当前的氢气储罐存量、机内氢气存量以及漏氢率,根据可手动设置的最低机内氢气量(需要大于系统最低要求)给出运行人员需要进行补氢操作的提示。同时根据产氢率和漏氢率的差值,结合氢气储罐的最低储量等变量计算出需要在 X 1小时后启动制氢机,并至少连续运行 X2小时。其中 X1、X2随着系统漏氢率的变化实时变化。由于 SIS系统拥有丰富的数学计算及逻辑运算功能,所以极易编程实现上述功能。

3 结论

逐步减少工作人员暴露在制氢站这类危险工作环境的时间是电力生产的发展方向。一键启停系统和异常停机系统在制氢系统的应用,降低了操作人员的风险,同时结合 SIS系统给出的操作提示,确保了制氢站对氢冷机组稳定安全的氢气供应,极大地提高了操作人员和维护人员工作效率。

[1]阮琳.大型发电机冷却方式的发展及特点[J].电气时代,2001,(6).

[2]张井岗.过程控制与自动化仪表[M].北京:北京大学出版社,2007.