镍基合金钎料高频感应钎焊金刚石试验研究

徐正亚 徐鸿钧 傅玉灿

1.常熟理工学院,常熟,215500 2.南京航空航天大学,南京,210016

0 引言

金刚石工具广泛应用于地质勘探、石材、机械、汽车及国防工业等领域。目前在实际生产中使用的金刚石工具一般是利用多层烧结或单层电镀工艺制作而成的,结合剂材料亦即烧结胎体或镀层材料在磨具中起到固结磨粒的作用。大量研究表明,传统的金刚石工具中金刚石最大出露高度一般不超过其粒径的1/3,金刚石磨粒主要依靠结合剂材料的机械夹持力镶嵌于结合剂中,磨粒与胎体间结合力弱,往往造成金刚石未充分发挥作用就过早脱落,极大地影响了金刚石工具的性能。

近年来国内外学者提出用高温钎焊法制作单层钎焊金刚石工具的方法,通过钎料和金刚石之间的化学冶金结合来实现钎料对金刚石的高强度结合[1-4]。高温钎焊通常采用真空炉中钎焊(真空钎焊)或高频感应钎焊,相比之下高频感应加热具有加热效率高、加热方式灵活等优点[5-6],特别适合于一些超大、超长型以及在基体承受整体加热时变形难于控制的工具的钎焊。目前国内外对于高频感应钎焊金刚石的研究还处于起步阶段,因此有必要对高频感应钎焊金刚石的钎焊机理及钎焊工艺进行深入的研究。

本文在研制高频感应钎焊试验装置的基础上,采用了Ni-Cr合金钎料对金刚石进行了高频感应钎焊工艺试验,分析了金刚石和钎料的界面微结构,并确定了优化的钎焊工艺。

1 试样制备与试验方法

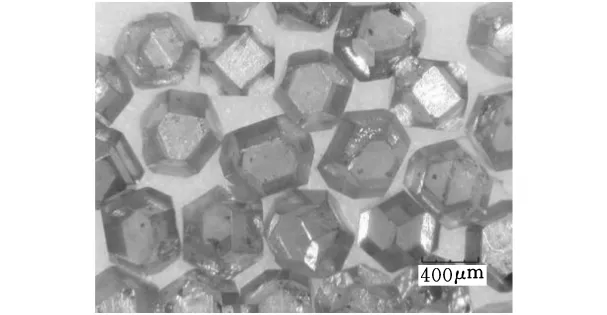

选用YK-9型40/50金刚石,其颜色为浅黄色,晶形完整无破碎,如图1所示。基体材料为45钢,钎料为Ni-12Cr-3.5B-4Si(元素前数字表示质量分数,%)合金粉末。在感应钎焊前采用80号、120号、200号的砂纸对45钢基体进行打磨,去除表面的氧化膜,并放入丙酮溶剂中超声波清洗去除基体表面油污,最后用酒精进行冲洗并吹干,随后在基体表面排布金刚石磨粒再均匀撒上钎料。

图1 YK-9金刚石形貌

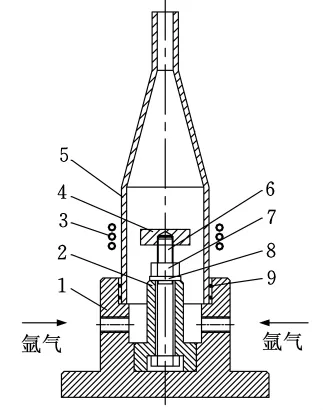

图2为研制的高频感应钎焊试验装置示意图,钎焊试样通过螺纹连接固定在螺钉上,采用SP-25型高频感应设备进行加热,感应器为3匝圆形紫铜线圈,线圈内径为55mm,利用标准K形热电偶测量钎焊温度,并利用自行开发的感应钎焊温控系统实现相应的钎焊工艺中温度控制[7]。

图2 高频感应钎焊试验装置

高频感应钎焊的工艺条件主要包括钎焊温度、保温时间、升降温速度、保护气体等,其中钎焊温度和保温时间对钎焊结果影响较大。确定钎焊温度的主要依据是所选用钎料的熔化特性,即钎料熔化时所表现出来的物理性能(固相线温度、液相线温度、固液相温度区间)[8]。Ni-Cr合金钎焊金刚石时,通常将钎焊温度选为高于钎料熔点的60~120℃,即使钎料的流动性处于最佳状态。由于感应钎焊时采用的Ni-Cr钎料的熔化区间为950~1010℃,结合真空钎焊金刚石时的钎焊温度[9],可认为钎焊温度在1020~1080℃之间时钎焊金刚石磨粒能取得预期效果,试验中采用的钎焊温度为1020℃、1050℃、1080℃。保温时间与钎焊温度一样,也是主要的工艺参数之一,钎焊保温时间决定了Ni-Cr钎料中活性元素Cr与金刚石间的扩散程度,一定的保温时间是钎料与金刚石相互扩散、形成牢固结合所必须的条件,试验时保温时间分别为0、10s、20s、30s。

感应钎焊时把试样置于气体保护腔内,在加热前先通氩气约1min以便排除保护腔内的空气,空气流量为5L/min,然后加热至预定的钎焊温度并保温一定时间后停止加热,冷却至室温,整个钎焊过程应处于氩气保护下,防止钎料、基体及金刚石发生氧化。

采用JSM-6300型扫描电镜(SEM)对钎焊后金刚石表面进行形貌观察,利用X射线能谱仪(EDS)对反应产物进行能谱分析,用XD-3A型X射线衍射仪(Cu靶,40kV,30mA)分析形成的反应产物的相结构。

2 试验结果与分析

2.1 高频感应钎焊磨粒形貌

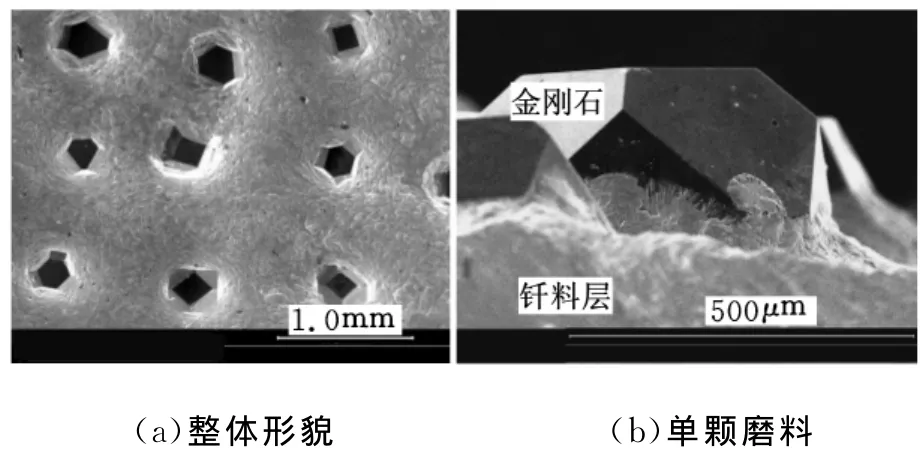

图3a为钎焊温度为1050℃、保温20s高频感应钎焊获得的金刚石整体形貌。从图3b可以看出,钎料已经明显爬上金刚石表面与金刚石结合,金刚石磨料出露高度大。

图3 高频感应钎焊金刚石磨粒的形貌

2.2 高频感应钎焊金刚石界面微结构分析

图4是钎焊金刚石试样在王水中深腐蚀后的SEM形貌照片。从图4a可以看到高频感应钎焊后金刚石表面生成了一层反应产物,从图4b中可以观察到沿金刚石表面切向生长的层片状化合物,对该化合物的能谱分析结果见表1,在A区域有C、Cr元素,其原子数量比约为2∶3,根据Cr-C相图可以推测此种切向生成的碳化物可能是Cr3C2,在B区域除了有C、Cr元素存在,还发现有少量的Si元素。

图4 金刚石磨粒表面碳化物形貌

表1 碳化物成分

为了进一步确定碳化物成分,采用X射线对界面碳化物作物相结构进行分析,X射线衍射结果如图5所示,根据衍射结果可以确定沿金刚石表面切向生长的层片状化合物为Cr3C2。

图5 钎焊金刚石X射线衍射谱

由于金刚石颗粒不为一般低熔点金属与合金液体所浸润,故试验选用Ni-Cr合金钎料钎焊金刚石,旨在通过活性元素Cr与金刚石表面反应形成的碳化物改善钎料对金刚石的浸润性,实现金刚石与基体的牢固连接。金刚石晶体中的每个C原子都来自于sp3杂化轨道的共价键中,金刚石中sp3杂化共价键的强度是非常高的,C原子挣脱其约束时需要很高的能量。当钎焊试样被加热到一定温度后,液态钎料中的Cr与金刚石中的C原子直接接触时,首先在界面能较高的局部区域形核,形成Cr3C2。在反应的初始阶段,反应速度很快,并且由于感应加热时的电磁搅拌效应加快了原子的扩散速度,因此经过较短的保温时间就可获得一定厚度的反应层。其反应产物一旦形成,在体系里就存在两个界面,即C/Cr3C2界面和Cr3C2/Ni-Cr界面,在生长和分解的综合作用下,化合物的形成与长大主要发生在C/Cr3C2界面上,因为此时化合物的形成是靠Cr扩散通过Cr3C2层,扩散到C界面Cr与C元素形成化合物,当Cr浓度较高时,Cr和C的原子百分数达到7∶3,即可形成Cr7C3;当Cr浓度较低时,Cr和C的原子百分数为3∶2时,形成Cr3C2。由于感应钎焊金刚石的升温速度很快,且其保温时间仅为几秒钟,所以在钎焊时首先形成Cr3C2,无法观察到炉中钎焊时形成的Cr7C3[9],即使有少量Cr7C3生成,由于其在Cr3C2层的外部,所以很可能在采用王水腐蚀时由于钎料组织的溶解导致其从金刚石表面脱落,因此在扫描电镜观察和X射线衍射分析感应钎焊试样时没有发现Cr7C3。

金刚石表面生成的Cr3C2化合物层,可以缓解因金刚石和钎料层的线膨胀系数不同而产生的应力,同时由于液态钎料对Cr3C2化合物层有良好的浸润性,故极大地改善了液态钎料对金刚石的浸润性,提高了钎料对磨粒的把持强度。

2.3 钎焊工艺试验研究

当钎焊温度为1020℃时,钎焊温度较低,钎料的流动性和浸润性差,此时钎料熔化较为缓慢,金刚石与钎料不易形成牢固连接;当钎焊温度为1080℃时,钎料黏度下降,在电磁力作用下液态钎料流动造成金刚石磨粒移位,破坏了磨粒的有序排布,如图6所示;而当钎焊温度1050℃时,金刚石磨粒在钎焊时不发生流动,且在较短时间内金刚石与钎料间就形成了牢固的连接,因此确定合适的钎焊温度为1050℃。

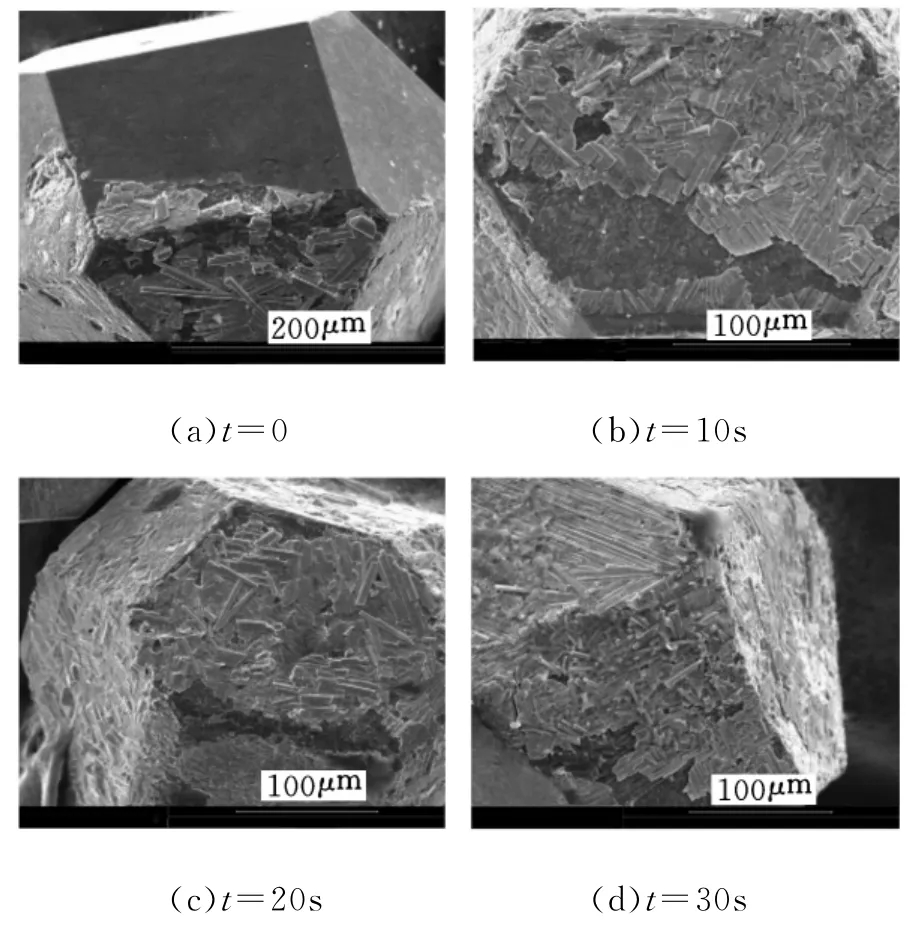

图7所示是钎焊温度为1050℃时,不同保温时间对界面反应生成物的影响。从图7a可以看出,尽管加热温度已达1050℃,钎料完全处于液相熔融状态,但是如果缺乏保温阶段,界面反应产物的量很少,只在金刚石磨粒的局部有少量的化合物生成,这对钎料通过界面反应产物提高对金刚石的浸润性及把持强度是不利的,因此保温阶段对于获得金刚石磨粒与钎料、基体间的牢固连接是十分重要的。从图7a到图7d还可以看出,随着保温时间不断延长,界面反应产物逐渐变得致密,但当保温时间超过10s后,界面化合物的厚度随保温时间变化并不明显,这是因为一方面钎料中的Cr含量有限,随着碳化物的生成,Cr含量减少;另一方面随着保温时间的增加,反应扩散层厚度随着形成的新相界面的推移而不断增加,Cr原子扩散速度降低,导致反应层厚度增加较为缓慢。

图6 钎焊金刚石试样(1080℃)

图7 不同保温时间t的钎焊金刚石表面化合物形貌

为了研究保温时间对高频感应钎焊金刚石性能的影响,采用上述不同保温时间的钎焊金刚石试样在SYM-10D型异型双速石材磨抛机上进行了磨削四川红花岗岩石材的试验,并与真空炉中钎焊试样进行了对比。试验装置如图8所示,钎焊金刚石试样直径为14mm,在试样表面均布160颗金刚石磨粒,磨盘直径为100mm,在磨盘端面安装单个钎焊金刚石试样,并在磨盘另一侧配置平衡块,磨削过程采用清水冷却,磨削工艺参数如下:主轴转速ns=1900r/min,进给速度vf=1m/min,磨削深度ap=0.1mm。

图8 磨削花岗石试验装置

从图9中可以看出,在同样的磨削参数条件下,当采用钎焊保温时间为0的试样磨削时,由于钎焊时金刚石磨粒表面只生成了很少量的反应产物,因此金刚石磨粒与钎料的结合力较弱,表现为在磨削开始阶段就有少量磨粒从钎料层中脱落,其总的去除花岗石的体积约为420cm3;而钎焊保温时间10s的金刚石试样在失效前磨削了约560cm3的花岗石;随着钎焊磨粒保温时间的进一步延长,磨粒磨削花岗石的体积逐渐下降,在保温时间为30s时,磨削花岗石的体积在450cm3左右。由此可以看出,感应钎焊保温时间不宜过长,因为金刚石在高温阶段经历的时间越长,其受到的热损伤就越大,导致其静压强度和冲击韧性下降;而当保温时间为0时,虽然金刚石受到的热损伤较小,但由于金刚石与钎料间的界面反应时间不足,导致钎料与金刚石间的结合力不够,同样也导致感应钎焊工具性能下降。试验中还同时采用炉中钎焊试样在相同的磨削工艺参数下进行磨削花岗石试验,累计去除花岗石的体积约为300cm3,说明感应钎焊金刚石工具的性能优于炉中钎焊金刚石工具。

图9 保温时间对石材累计去除体积的影响

根据试验结果最终确定优化的钎焊工艺参数为:钎焊温度1050℃,保温时间10s。在这一工艺条件下获得了有序排布的钎焊试样,如图10所示。

图10 有序排布钎焊金刚石试样

3 结论

(1)研制了感应钎焊金刚石的试验装置,利用高频感应加热的方法,实现了金刚石磨粒与钎料间的牢固接合,Ni-Cr合金钎料与金刚石界面发生化学冶金反应,生成Cr3C2化合物层,改善了液态钎料对金刚石的浸润性,提高了钎料对金刚石磨粒的把持强度。

(2)研究了钎焊工艺条件对钎焊金刚石的影响,并对钎焊试样进行了石材磨削加工试验,确定了优化的感应钎焊工艺参数为钎焊温度1050℃、保温时间10s,并利用此优化工艺获得了有序排布的高频感应钎焊金刚石试样。

[1] 肖冰,徐鸿钧,武志斌,等.Ni-Cr合金真空单层钎焊金刚石砂轮[J].焊接学报,2001,22(2):23-26.

[2] Chattopadhyay A K,Hintermann H E.Induction Brazing of Diamond with Ni-Cr Hardfacing Alloy under Argon Atmosphere[J].Surface and Coating Technology,1991,45:293-298.

[3] 林增栋.钎焊法制造金刚石单层工具的研究[J].金刚石与磨料磨具工程,2004,141(3):1-4.

[4] Trenker A,Seidemann H.High-vacuum Brazing of Diamond Tools[J].Industrial Diamond Review,2002,1:49-51.

[5] 张增志,韩桂泉,付跃文,等.高频感应熔覆Ni60合金粉末涂层的研究[J].金属热处理,2003,28(3):43-46.

[6] 王适,张弘弢,于宏图.聚晶金刚石复合片高频感应钎焊的试验研究[J].工具技术,2002,36(8):19-22.

[7] 徐正亚,徐鸿钧,傅玉灿.基于模糊控制的感应钎焊金刚石系统研究[J].中国机械工程,2007,18(10):1222-1225.

[8] 邹僖.钎焊[M].2版.北京:机械工业出版社,1989.

[9] 卢金斌,徐九华,徐鸿钧,等.Ni-Cr合金真空钎焊金刚石界面微结构分析[J].机械科学与技术,2004,23(7):832-833.