PET材料表面制备氧化硅薄膜的研究

刘玉兰,汪建华,熊礼威,刘长林

(武汉工程大学材料科学与工程学院,等离子体化学与新材料重点实验室,湖北 武汉 430074)

0 引 言

聚对苯二甲酸乙二醇酯(PET)是对苯二甲酸与乙二醇的缩聚产物,属线形聚酯,也叫“涤纶”,由于具有优良的物理化学性能和回收再生等优点,因此被广泛应用.尤其在软包装材料中,更是由于良好的耐温,耐压,高的阻隔性以及对包装的稳定性而受到广泛的青睐[1-3].但PET作为包装材料用于饮料、啤酒等包装,还不能满足饮料、啤酒等包装物对于包装材料的特殊要求,因此需要对单一PET材料进行改性.在PET材料内壁涂氧化硅薄膜,既能延长包装材料的货架寿命,也不会影响瓶内所装食品和饮料等的味道或口感,此外,涂覆于PET瓶内表面的氧化硅薄膜极大地降低了塑料中可能析出的添加剂或材料中的低分子物质,提高瓶子内物品的安全性.

在PET表面沉积氧化硅薄膜的方法大致分为两类[4]:物理气相沉积法(PVD)[5-6]和化学气相沉积(CVD)[7].物理气相沉积技术较为成熟,装置结构多样、生产效率高,最为基本的两种方法是蒸发和溅射.近几年来,在化学气相沉积领域出现了一种新的SiOx薄膜制备手段——等离子体化学气相沉积法(PECVD),该方法以其工艺简单、技术成熟,生产效率高,用途广泛,无污染且对基材无损伤,对基材和加工温度无特殊要求,几乎可以淀积任何薄膜等优点而被广泛应用[8-9].本研究在PET薄膜上采用磁控溅射和微波等离子体化学气相沉积法进行了氧化硅薄膜的沉积,通过分析沉积时间、工作气体压力及功率对所沉积薄膜阻隔性能的影响,确定了两种方法各自的最佳工艺条件.

1 实验部分

1.1 实验装置

本实验所采用的磁控溅射装置[10],共设置3个Ф50 mm圆形平面磁控溅射靶安装于镀膜室顶部.3个磁控靶互为120°分布,与垂直方向夹角互为39°,与基片体中心距离80~100 mm(可调节),根据具体要求3个磁控靶同时工作可镀复合膜,3个磁控靶分时工作可镀多层膜.采用磁控溅射靶材纯度为99.99%的高纯二氧化硅为溅射靶材,靶直径为50 mm的圆形靶,靶材厚度为4 mm.

本实验采用自行研制的微波等离子体化学气相沉积(MPECVD)装置[11-12],微波源频率为2.45 GHz,最大输出功率为5 kW,微波功率通过铜质天线输送到系统,该天线形成一个同轴导体波导使等离子体吸收最大入射功率,获得最大的吸收效率;微波由微波源产生,以TEl0模式在矩形波导管中进行传输,依次通过转换波导、环形器和三销钉螺栓,在天线处转换为TM01模式,然后进入水冷圆柱形反应腔,在基片上方激发反应单体四甲基二硅氧烷(HMDSO)(由氩气带入)产生等离子体.

1.2 试样的制备及预处理

处理的试样材料为天津绝缘材料厂生产的厚为0.1 mm的PET薄膜.试验前先将试样制成大小为2 cm×2 cm薄片,用蒸馏水冲洗后放入无水酒精中采用超声进行清洗,自然晾干后放入放电室进行氧化硅的制备.

1.3 实验工艺

磁控溅射本底真空度为5.0×10-3Pa,电源功率 100~400 W,工作气压 1×10-2~5×10-2Pa,沉积时间10~120 min.

微波等离子体化学气相沉积采用电源功率为500~5 000 W,HMDSO与O2的流量比为1∶120,工作压力为20~60 Pa,沉积薄膜厚度为0~300 nm.

1.4 试样阻隔性能的测试

试样阻隔性能测试采用Mocon透氧测试仪,依据等压法原理在室温条件下(一定的温度以及湿度)进行,详情见文献[13].在本研究的阻隔性测试过程中,主要测试了阻隔薄膜的氧气透过率.

2 结果与讨论

2.1 沉积时间对薄膜阻隔性的影响

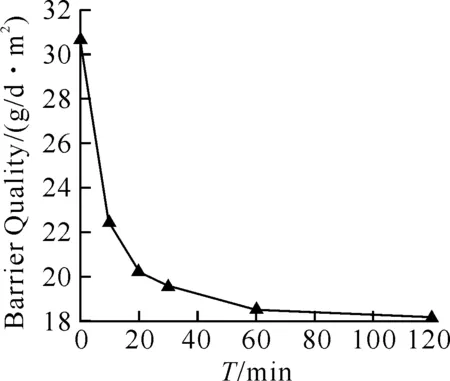

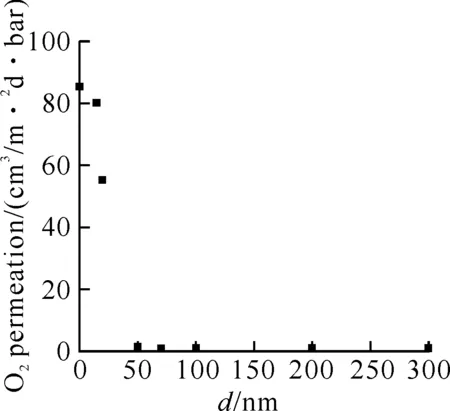

薄膜厚度是影响薄膜阻隔性的重要性能指标.根据PVD薄膜沉积速率规律,沉积膜厚度与沉积时间成线性关系[10],为了方便,在实际操作中,一般用沉积时间代替薄膜厚度进行实验考察.图1磁控溅射薄膜阻隔性与沉积时间关系图,反应的就是沉积薄膜厚度与薄膜阻隔性的关系,图2为微波等离子体氧化硅薄膜阻隔性与薄膜厚度关系图,沉积薄膜厚度测定采用勒霍普森林有限公司,型号为FTSS-S3C的轮廓测定仪,通过接触式高灵敏度探针划过被测物体表面并记录表面信息来实现测量.

图1 磁控溅射薄膜阻隔性与沉积时间关系

图2 微波等离子体氧化硅薄膜阻隔性与薄膜厚度关系

图1中薄膜对氧气、水蒸气等小分子的透过率随溅射镀膜时间的增长不断下降,并在开始阶段下降比较明显, 但随镀膜时间不断的增长,透过率下降的幅度逐渐减小,最终趋于一种平衡状态,也就是说明了沉积薄膜厚度与阻隔性的关系,在反应开始阶段,薄膜阻隔性随厚度的增加明显升高,随沉积厚度的不断增加,这种增加趋势减小,最终将达到一临界值.图2显示,随沉积薄膜厚度不断的增加,氧气透过率逐渐减少,且沉积薄膜厚度约为50 nm时阻隔性达到临界值.

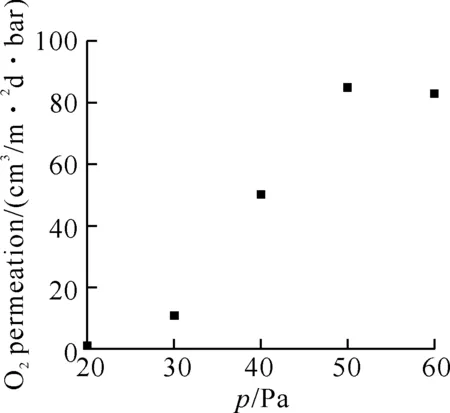

2.2 工作气体压力与沉积薄膜阻隔性的关系

作为沉积薄膜过程中的一个重要参数,工作气压是影响薄膜阻隔性的一个重要因素.图3、图4分别为磁控溅射工作压力和微波等离子体工作压力与薄膜阻隔性关系图.

图3 磁控溅射工作压力与薄膜阻隔性关系

图4 微波等离子体工作压力与薄膜阻隔性关系

从图3中可以看出总体上工作气压对沉积膜阻隔性能影响不是很大,随工作气压增大阻隔性稍微有所下降,且低气压较高气压的影响稍微要明显,而图4中显示工作气体压力大于30 Pa时,氧气透过率有一个明显的增加,且当气压大于50 Pa时,表面沉积氧化硅PET薄膜与未沉积PET薄膜氧气透过率相当.当气压较低时,真空室内离子密度相对也降低,离子平均自由程大,碰撞几率减小;当气压较高时,离子密度高,相应的平均自由程减小,而平均自由程直接影响到离子到达基材表面能量的大小,所以应该选择在较低气压下进行,这样起到了保证镀膜均匀性和附着力的作用.两者也都验证低的工作气压有利于阻隔性能的提高,但总体上工作气压对沉积膜阻隔性的影响有限.由此可见,工作气压的变化直接影响离子的平均自由程,并且较低的工作气压有利于阻隔性能的提高.

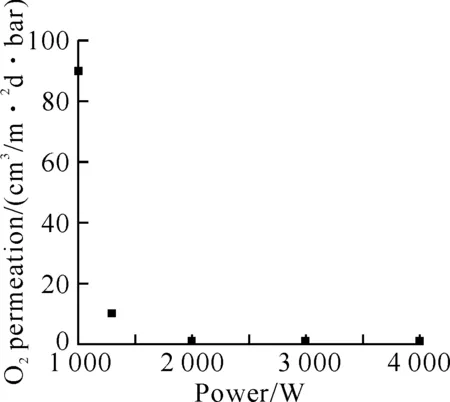

2.3 功率与沉积薄膜阻隔性的关系

功率作为制备SiOx薄膜主要工艺参数之一,对薄膜的沉积速率、薄膜组成结构等都具有明显影响.图5、图6分别是磁控溅射电源功率和微波等离子体化学气相沉积功率与薄膜阻隔性的关系图.

图5 磁控溅射功率对沉积薄膜阻隔性的影响趋势

图6 微波功率与沉积薄膜阻隔性的关系图

从图5可以看出,当溅射功率小于300 W时,随着功率的增大,沉积薄膜阻隔性增加,但当功率大于300 W时,可能由于溅射离子能量过大,基材受到高能粒子溅射的影响,导致阻隔性并没有继续上升且略微有所降低,对于具体功率还要结合溅射靶材的面积要求来设定.图6显示,随着微波功率的增加,沉积薄膜阻隔性能呈现与图5相似的趋势,并在微波功率为2 000 W左右,氧气渗透率达到最低值,也就是说此时阻隔性能最好.

3 结 语

在不同工艺参数下,采用磁控溅射和微波等离子体化学气相沉积两种方法在PET表面进行了沉积SiOx薄膜的实验,通过研究比较发现,无论是磁控溅射镀膜还是微波等离子体法,最后所得薄膜阻隔性能都与电源功率、气体压强及反应时间(间接关系为薄膜厚度)存在有一定的关系.

a.磁控溅射沉积氧化硅薄膜实验表明:最佳工艺条件为本底真空5.0×10-3Pa,溅射功率300 W,工作气压 2.0×10-2Pa, 时间60 min.

b.微波等离子体化学气相沉积氧化硅薄膜实验表明:在HMDSO与O2流量比一定的情况下,电源功率为2 000 W,工作气压30 Pa,沉积薄膜厚度为50 nm时所沉积薄膜阻隔性能达到最好.

参考文献:

[1]王异静,韩兴林,王旭亮.PET瓶在我国啤酒工业中的应用及市场前景[J].塑料包装,2007,17(6):13-17.

[2]邱竟.我国未来啤酒包装的发展趋势:从玻璃瓶到聚酯瓶[J].中国包装,2008(3):65-68.

[3]王芳,韩虞梅.聚酯瓶的改性技术[J].塑料包装,2004,14(3):18-19.

[4]韩尔立,陈强,葛袁静,等.SiOx包装阻隔薄膜的发展现状及其制备方法[J].包装工程,2005,26(6):76-78.

[5]杨维刚.真空蒸镀氧化硅膜的特性及加工应用[J].包装工程,1999,20(15):14-16.

[6]伍晓明.电子束蒸镀厚SiO2膜的工艺研究[J].光电子·激光,2001,12(6):569-571.

[7]郑慧雯,章娴君,王显祥.CVD法制备二氧化硅薄膜工艺条件的研究[J].西南师范大学学报,2004,29(2):251-254.

[8]Moosheimer U,Bichler Ch.Plasma pretreatment of polymer films as a key issue for high barrier food packagings[J].Surface and Coatings Technology,2008(41):812-819.

[9]Van Hest M F A M, Mitu B, Schram D C, et al. Deposition of organosilicon thin films using a remote thermal plasma [J].Thin Solid Films,2004,449:52-62.

[10]韩尔立.离子源辅助磁控溅射沉积SiOx阻隔薄膜的研究[D].北京:北京印刷学院,2006.

[11]黄建良,汪建华.微波法大功率稳定快速沉积CVD金刚石膜[J].武汉工程大学学报,2007,29(4):63-66.

[12]黄建良,汪建华,满卫东.微波等离子体化学气相沉积金刚石膜装置的研究进展[J].真空与低温,2008,14(1):1-5.

[13]美国材料工程协会.ASTMD-385-1988用库仑传感器测试薄膜氧气透过量的试验方法[S].