宝泉抽水蓄能机组技术供水系统调试与改进

王 磊,张玉良

(河南国网宝泉抽水蓄能有限公司,河南 新乡 453636)

宝泉抽水蓄能机组技术供水系统调试与改进

王 磊,张玉良

(河南国网宝泉抽水蓄能有限公司,河南 新乡 453636)

对宝泉抽水蓄能电站机组技术供水系统调试中发现的问题进行分析、改进和总结,并提出该系统应予关注的问题,可供设计、调试和运行人员参考。

抽水蓄能机组;技术供水系统;调试;改进

1 宝泉抽水蓄能电站机组技术供水系统简介

宝泉抽水蓄能电站位于河南省辉县市薄壁镇大王庙以上2.4km的峪河上,是一座日调节纯抽水蓄能电站。电站装机容量为1200MW,单机容量为300MW,共安装4台水泵水轮机-发电电动机组。

每台机组的技术供水系统采用水泵单元供水方式,其主水源从本机组尾水管内取水;备用水源取自全厂机组和公用设备供水总管,此供水总管分别由1号和4号机组尾水闸门下游侧取水。每台机组水泵单元供水系统设置2台供水泵和2台滤水器,均为1主1备。主水源取水后经供水泵加压后供给机组和主变的冷却水用户,而后经机组排水总管排至本机组尾水闸门下游侧。

机组技术供水系统的供水作为主轴工作密封的备用水源,采用水泵增压方式,设有2台增压泵,1主1备。从压力钢管取水,经减压阀减压后供水作为主轴工作密封的常用水源。

转轮上、下止漏环冷却水取自压力钢管,经2级节流孔板减压和滤水器过滤后供给。

每台主变设置1台空载供水泵,由全厂机组和公用设备供水总管取水。4台主变设置1台公用备用泵,其取水管与1号主变空载供水泵取水管连通。全厂主变5台空载供水泵均连接在1根主变空载冷却备用供水总管上。主变空载冷却备用排水管全厂连通,并分别接入每台主变满载冷却排水管。

2 机组技术供水系统/全厂公用设备供水系统用户及流量、压力及供水管径

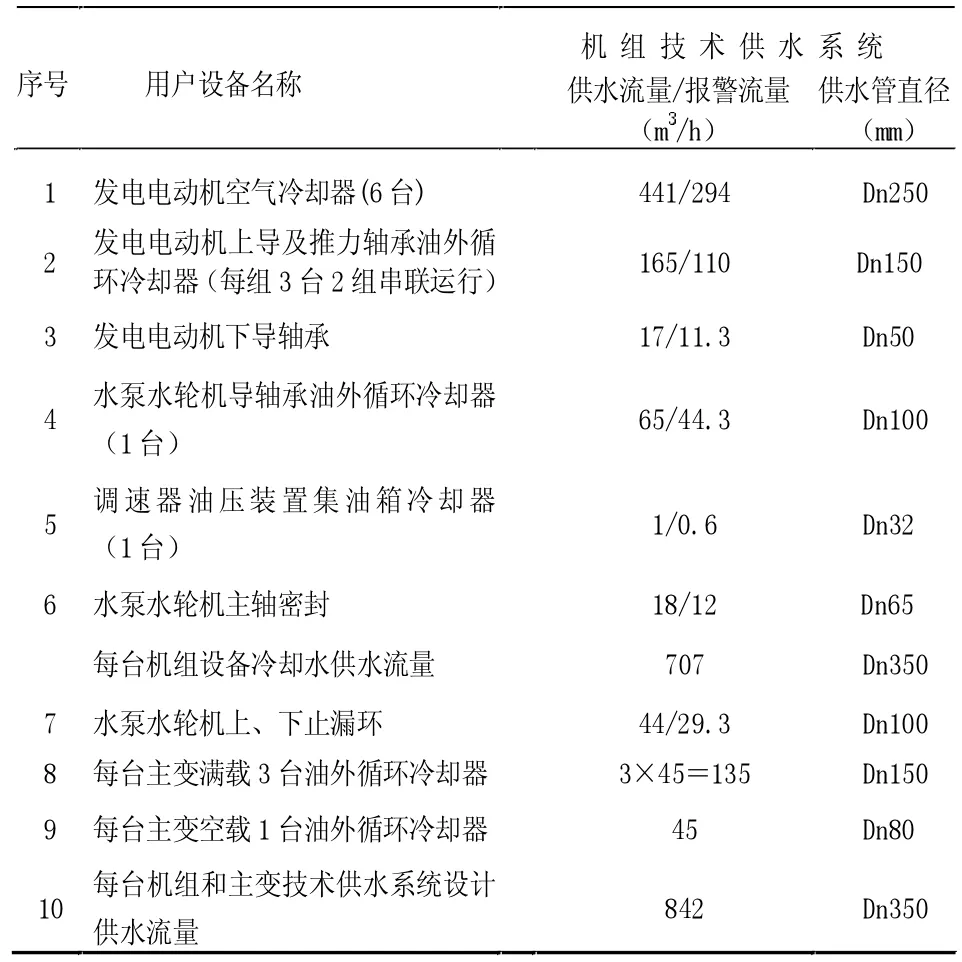

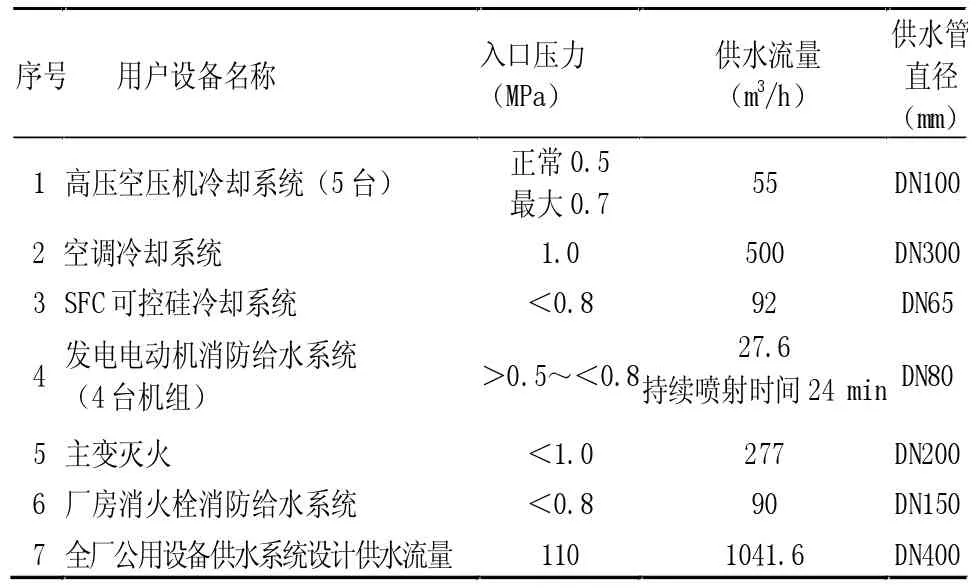

机组技术供水系统各用户的供水流量及供水管径,见表1。全厂公用设备供水系统各用户的供水流量、压力和供水管径,见表2。

表1 机组技术供水系统各用户的供水流量和供水管径一览表

表2 全厂公用设备供水系统各用户的供水流量、压力和供水管径一览表

3 机组技术供水系统安装调试中发现的问题、改进措施及其效果

3.1 管路阀门和监测仪表等配件供货的规格数量与设计不符

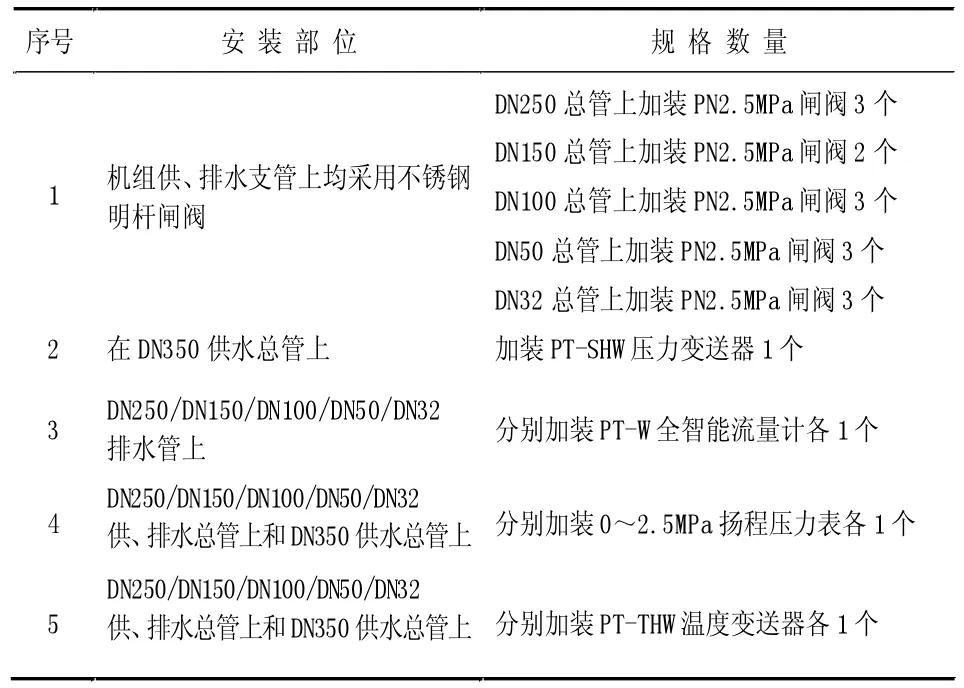

机组技术供水系统设计及设备供货由ALSTOM负责,但其埋设管路和机墩外明敷管路施工布置图委托华东院(ECIDI)设计。这部分设计图纸设计与设备供货不相符合,由于前期施工期间技术供水系统管路上多采用蝶阀,机组调试过程中用蝶阀调控流量及压力不如闸阀,且管路上压力、流量和温度等显示仪表还没有安装,不能准确反映调试过程中各个管路的压力,流量,温度等参数。为了在机组供水系统充水调试时便于调整各用水部位的压力和流量,经协调对1号机组技术供水管路系统阀门和监测仪表等配件的规格数量进行修改,见表3。

表3 1号机组技术供水系统管路阀门和监测仪表修改一览表

3.2 机组技术供水系统充水调试时发现的问题、改进措施及其效果

(1)技术供水/排水总管不能按总供水流量进行冲洗

查其原因是设计未考虑安装总管冲洗的连接弯头;施工单位以往也没有按总供水流量冲洗技术供水系统管路的理念。总供水流量冲洗即将空冷器DN250供水管和空冷器DN250排水管连接起来,对供水/排水总管进行冲洗。这种冲洗管路的方式有以下好处:

1)安装简便,将空冷器DN250供水管和排水管阀门卸掉,加装一根两端带法兰的连通管即可实现。

2)总供水流量冲洗可清洗得比较干净,有利于减少管路水力损失。

(2)技术供水泵出口流量达不到设计值

初步分析原因:一是管路阻力增大;二是供水泵供水流量不足。

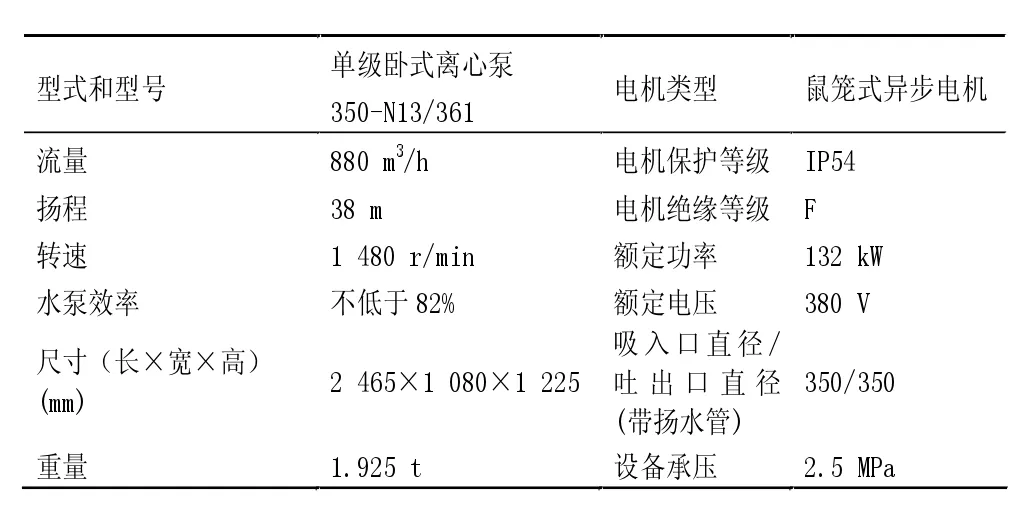

表4 机组技术供水泵技术参数

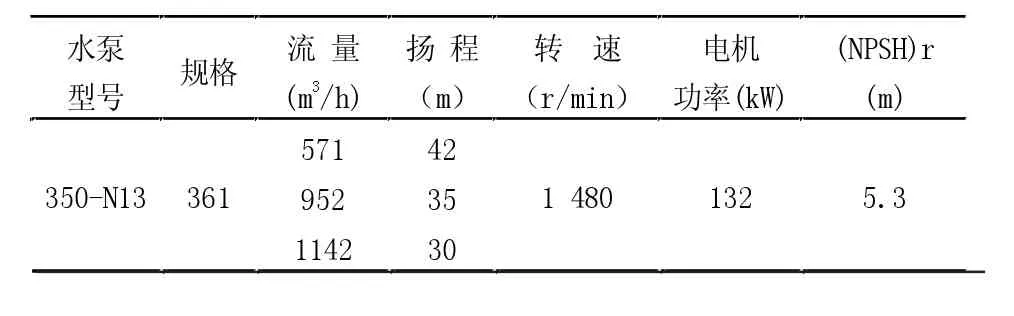

表5 机组技术供水泵流量与扬程对应关系

机组技术供水系统初期调试过程中,启动技术供水泵后发现水泵流量偏小,低于设计要求的冷却水流量842m3/h。这两台机组技术供水泵工厂已做过出厂验收试验,试验结果基本符合合同要求,且在工作点37.54m扬程时其流量已经达到866.27m3/h。因此,当时参与调试的人员普遍认为,问题可能出在管路上,管路实际阻力过大,水泵扬程偏小导致流量不足。

考虑到发电电动机是机组技术供水的最大用户,其中空冷器和上导推力轴承油外循环冷却器的用水流量分别为441m3/h和165m3/h;下导轴承油冷却器的用水流量为17m3/h。因此,首先对发电电动机冷却水用户进行供水试验。

启动一台供水泵,只给发电机各用户供冷却水,泵前后压力为:0.8/1.25MPa,空冷器流量:290m3/h。推力和上导油外循环冷却器流量:160m3/h。下导流量油冷却器流量:11m3/h。供水泵工作电流:165A,电压:400V。

通过此次试验,当时又怀疑ALSTOM供货的流量计是否有问题。采取同样试验,并用新采购的数显流量计与ALSTOM的流量计作比较,结果读数基本一致。因此,排除了对ALSTOM流量计不够准确的疑虑。随后将6只空冷器入口的节流板去掉,启动一台供水泵,扬程37m下,空冷器流量为366m3/h。推力和上导流量为175m3/h。下导流量为11.9m3/h。供水泵工作电流为205A,电压为400V。由此可见,发电电动机空冷器入口节流孔板的阻力较大,对流量的影响很大。

确定将机组所有用户阀门、节流孔板全部打开,并测量各用户进出口压力。

此次测量结果:除主轴工作密封流量满足要求外,其他用户流量都未达到设计流量要求。因此,我们分析可能存在的问题,并逐个排查。

1)对管路进行检查清扫,排除水泵流道不畅通的影响。

抽水蓄能电站水质相对较好,且取水口还设有拦污栅,安装单位在每段管路焊接前后都作了清理,不应该有较大的污物残留在管道内部。为了排除这种猜测,我们把供水泵泵壳打开检查,结果未发现任何阻塞物。这就排除了水泵流道不畅通的可能性。

2)在易集气的部位加装排气阀,减少集气对管路过流的影响。

由于电站管路布置中有些管路较长,且弯管也较多,这些地方较容聚集空气,从而影响管路的过流能力。为了排除这些影响,确定在1号机组段DN400全厂机组和公用设备供水总管和2台滤水器出口处各安装1只排气阀。

3)将由尾闸后取水改从机组尾水管取水。

由于此时取水口还未完全形成,临时从DN400供水总管上取水,该总管上用户较多,管网长,阻力大,为排除此原因,将取水口改至机组尾水管,并用压缩空气对取水口进行了吹扫。排除了取水口堵塞的可能性。

4)检查修改供水泵出口蝶式止回阀的安装位置,满足止回阀全开度的要求,减小管路局部阻力系数。

从数据上看,技术供水泵出口压力为1.27MPa,供水总管压力为1.05MPa。两者相差22.4m压差,技术供水泵高程和供水总管高程约为6.5m,即使计入管路沿程损失,其损耗还是偏大。技术供水泵出口至上层供水总管之间只有蝶阀和止回阀。因此,怀疑蝶阀和止回阀对管路的损失影响很大。而且蝶阀和水泵出口止回阀为直接连接,中间没有短管连接,止回阀结构为传统的双闸板、单向开启的止回阀,止回阀全开时,阀瓣影响了蝶阀的开度,致使蝶阀不能完全打开,为排除此影响,在水泵出口蝶阀和止回阀之间增加长度400mm的短管,消除了蝶阀和止回阀之间的干扰。

5)为验证水泵性能,将两台尚未安装的供水泵返厂试验。

6)为验证供水泵叶型对流量的影响,现场对一台技术供水泵进行打磨。打磨工作完成后对两台泵进行试验。

综上所述,宝泉抽水蓄能电站机组技术供水系统经过改进后,技术供水系统供水流量满足,运行稳定。目前机组技术供水系统各用户流量测试结果基本满足了机组设备运行的要求。

4 抽水蓄能电站机组技术供水系统设计、调试和运行应予关注的问题

宝泉电站1号机组技术供水系统通过调试,发现了问题,进行了改进,取得了收获。机组技术供水系统设计、调试和运行中应关注以下主要问题:

(1)机组技术供水系统管路设计和监测仪表配置需同时满足两种方式的要求,一是充水调试,二是正常运行。其中充水调试时应具有按总供水流量冲洗管路的功能。因此,设计应考虑冲洗管路所需连接管件的安装布置问题。供水泵出口供水管上蝶式止回阀尽量水平安装,确需立式安装时其安装位置,必须满足止回阀全开度的要求。

(2)机组技术供水系统供水泵选型设计时扬程和流量按照水力计算宜留有足够的裕量(比如工作扬程应按最大计算扬程再预留3~7m;工作流量应按最大计算流量再预留15%~20%考虑),以增强供水泵供水能力(流量和压力)的可靠性。

(3)对于机组技术供水系统用户位置距离最远、高程最高的主变满载供水方式宜从机组供水泵出口总供水管止回阀后即单独引取主变冷却供水管,或与主变空载供水统筹考虑设置增压泵供水方式,以保证达到其供水流量和压力的要求。

(4)机组技术供水系统中水泵水轮机和发电电动机各用户的供水/排水上应设置流量和压力的自动化计量显示仪表,其中各用户的供水流量传感器/变送器的二次显示仪表应集中配置在一个流量测量盘上,不宜分散布置,以利于调试和运行观测。

(5)机组技术供水系统埋设混泥土中的压力管路(包括供水管和排水管)必须按照国家标准规定进行耐水压试验。施工监理应在耐水压试验和混泥土覆盖过程中实施旁站监理,以切实监督和保证埋设压力管路的安装质量。

TV735

B

1672-5387(2010)02-0053-03

2010-01-27

王磊,助理工程师,从事抽水蓄能电站设备检修维护工作。