涪陵乌江二桥主梁0#块支架施工技术

欧琼,任历文

(中铁八局一公司 重庆 400050)

1 概述

涪陵乌江二桥主桥长590m,跨径组合为150m+340m+100m,高低塔单索面单箱单室不对称预应力混凝土斜拉桥,为塔梁固接体系。塔高分别为178.4m和126.4m,桥面宽25.5m,底板宽9.5m。箱梁为单箱单室截面。最大单悬臂长度为204m,且没有辅助墩。结构设计新颖,施工难度大,施工控制尤为重要。

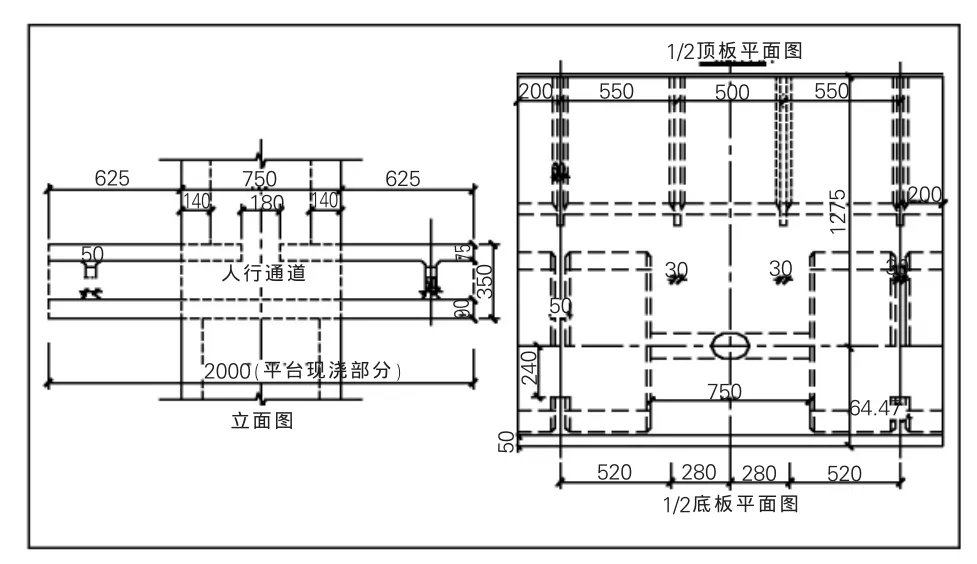

0#块为边、中跨梁及上、下塔柱的交点,受力十分复杂,其施工质量对全桥的结构安全起着至关重要的作用,而且直接影响后续部位工程的施工。本桥0#块长20m、宽25.5m、高3.5m,在下塔柱正上方部分为实心预应力混凝土结构,其余部分横截面尺寸与同侧梁体基本相同 (顶、底或腹板厚度不相同),如图1所示。0#块采用C60高性能混凝土,距承台顶面69.5m,顺桥向悬臂长度7.25m,重487.227t。

图1 0#块结构图

2 支架设计难点和总体构思

本桥0#块自重大、单悬臂长且采用高性能混凝土,支架设计的难点是刚度和强度控制,以及支架平台与下塔柱的联结方式。

一般说来,0#块支架平台常采用满堂落地脚手架和劲性牛腿膺架两种形式。当0#块距地面不高且有满堂脚手架搭设场地时,常采用第一种方式,否则应采用劲性牛腿膺架。劲性牛腿膺架一般采用万能杆件、贝雷梁、六四式军用梁等拼装,膺架与塔柱的联接采用预埋钢板焊接、预埋工字钢作支撑等形式。

考虑到本桥0#块顺桥向悬臂长度7.25m、重487.23t、0#块结构的特殊性和拆装式桁梁通过销钉连接,支架变形量很小。本工程支架平台采用拆装式桁梁作承力构件,桁梁上布工字钢,工字钢上搭设碗扣件脚手架这种体系。拆装式桁梁通过特制角钢和预埋在塔内的螺栓套筒将所有力传递给塔柱。

利用拆装式桁梁作为梁体现浇的支架体系,具有悬臂长、荷载承受能力大、刚度大的特点。在塔内预埋螺栓套筒,通过高强螺栓将支架体系与混凝土结构相联,受力明确、操作简便,规避了焊接缺陷造成的安全风险。

3 支架设计

3.1 施工托架

托架支撑于桥墩上,将0#块荷载传递于桥墩上。

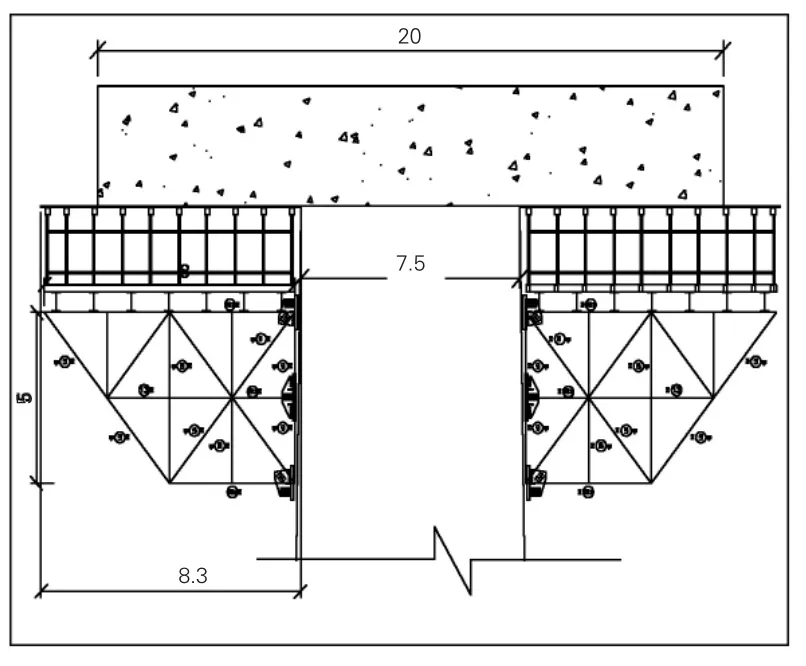

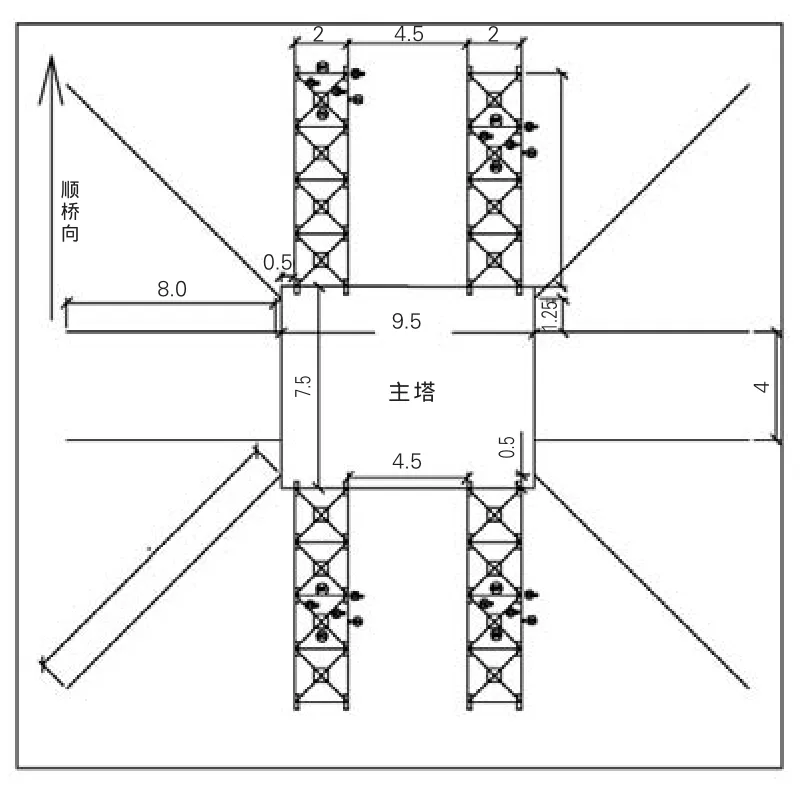

针对涪陵乌江二桥0#块悬臂长且自重大的特点,采用拆装式桁梁作为托架。桁梁标准单元为2.5×2.0m,杆件之间通过销钉联接。根据悬臂端及翼缘板自重荷载分部情况,顺桥方向塔身每侧布设4个单榀桁梁(其中每两个按照标准的桁梁形式联接),横桥向塔身每侧布设4个单榀桁梁。每个单榀桁梁设计长8m,高5m。为保证横桥向桁梁的稳定性,同侧桁梁上下用16#角钢安在每个节点处连接成整体。如图2和图3。

图2 侧面图

图3 托架平面布置示意图

每榀托架有三个点支撑于桥墩上,三点位于同一竖直线上,竖向间距为2.5m。混凝土荷载作用下,上支点竖直向承受剪力,水平向承受拉力,采用精轧螺纹钢筋穿过桥墩将对称两榀桁梁的上支点对拉连成整体,避免局部拉应力过大对桥墩造成损伤。下支点除竖向承受剪力外,水平向承受较大的压力,采用2根10#槽钢穿过桥墩将对称两榀桁梁相对支撑,避免局部压应力过大对桥墩混凝土造成损伤。

3.2 托架与桥墩联接方式

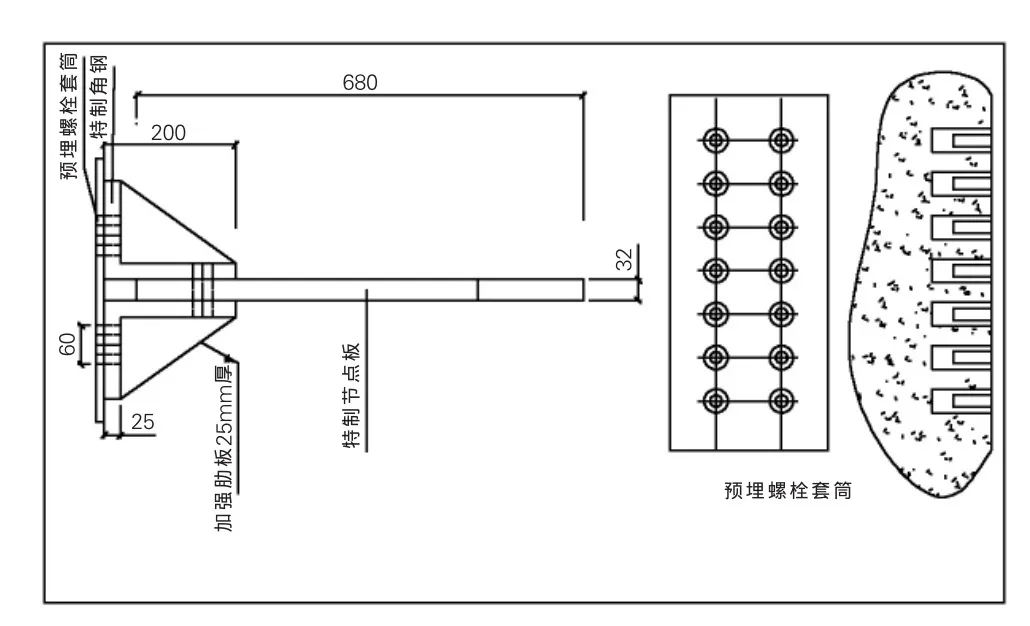

拆装式桁梁为定型产品,它无法和预埋螺栓套筒直接联接,为此,根据桁梁的形式设计了特制角钢及节点板,从而有效地将桁梁受力传递给主塔。

特制角钢采用δ=25mm钢板制作,其主要功能是连接塔内预埋套筒和特制桁梁节点板。为增强角钢的刚度和稳定性,在角钢上每隔一定距离增加一道加劲肋,并且,同一接点板处两个角钢用δ=25mm厚钢板联结成整体。特制桁梁节点板采用δ=32mm钢板制作,其作用是将桁梁所受力通过特制角钢传递给预埋螺栓套筒进而传递到塔内。

预埋套筒和特制角钢见用双头10.9级的高强螺栓联接,特制角钢和特制节点板见通过单头10.9级的高强螺栓联接。

预埋螺栓套筒采用Φ60mm圆钢棒,长200mm,材质为45号钢。钢棒内机械车内螺纹,内螺纹外直径为30mm,螺距3.5mm,螺纹总长60mm,如图4。

图4 连接示意图

3.3 分配梁布置

桁梁上不同部位铺设不同型号的工字钢作为分配梁,铺设间距为1.2m。所有工字钢与桁梁交接处用Φ20的螺纹钢筋固定,垫平垫稳。如图5。

工字钢上铺设枕木作为碗扣件支架基础,主梁底枕木铺设间距为0.6m,翼缘板底为1.2m。碗扣件支架搭设在枕木上,主梁底和塔内空心部分立杆间距为0.6m,翼缘板底立杆间距1.2m,所有横杆间距均为1.2m。立杆上下设可调托座用以调节支架平整度和模板标高。塔外所有碗扣件支架连成整体,并且加斜向剪刀撑。如图6。

图5 工字钢布置示意图

图6 桁梁拆卸示意图

4 支架检算

假定牛腿的三个支点与主塔的预埋钢板固结,牛腿上的每个节点为半铰连接(半铰:牛腿的弦杆与斜杆和立杆为铰支连接,弦杆之间为连续)。以顺桥向主塔一侧0#块的悬臂重量497.4t为研究对象。根据实际情况假定施工荷载为105t。则单片牛腿的受力为150.6t,均布荷载为188.25kN/m。计算模式采用结构有限元分析软件SAP2000进行计算,对桁梁、联接螺栓和工字钢分配梁等进行了检算。

弦杆502所受的弯矩最大为82MPa,小于容许弯曲应力145MPa,满足要求。斜杆受轴应力最大为98.56MPa,小于容许轴向应力140MPa,满足要求。支点处最大剪力为1567kN,小于30个铆钉的抗剪承载能力,故满足要求。工字钢分配梁最大弯曲应力为74.04MPa,小于容许弯曲应力140Mpa。荷载作用下单榀桁梁产生的挠度最大为5mm。

5 支架预压

0#块施工支架平台为空中劲性牛腿膺架,其受力支点为塔中预埋套筒,受力基础为各种型钢,传力构件为碗扣。支架体系中各种型钢受力时会有一定变形;各种杆件间为栓接或销钉,也有变形的发生。因此,必须对支架平台进行预压,一方面消除非弹性变形,另一方面也验证支架的承载能力。

支架平台的预压主要是针对纵向悬臂主梁下的拆装式桁梁。根据施工图及相关规范,计算出需预压的竖向总荷载为589.43t。每个单悬臂主梁下设置了4榀桁梁,每榀桁梁通过9根7Φ5标准强度为1860MPa的钢绞线张拉来提供预压力,每榀3个支点。

保证预压时桁梁均匀受力,以便更加接近混凝土浇筑时的实际受力情况,钢绞线的着力点布设在桁梁上的工字钢上,并且采取多级加载的方式,以保证每点受力达到预压荷载。

设置精密观测点,对各榀桁梁预压,实测桁梁弹性最大变形值为7mm,与理论计算值6mm吻合较好。

6 支架安装

6.1 预埋件施工

由于拆装式桁梁为销接联接,要求眼孔的位置十分精确,为保证螺栓套筒的准确定位,根据桁梁节点处眼孔的位置特制钢板,从而将套筒的定位转化为钢板的定位,保证了定位的精确性。安装螺栓套筒前将其与特制定位钢板点焊连成整体,注意保证套筒与板面的垂直及焊接时钢板不变形。

根据每个套筒的受力大小,在其尾部双面焊接2根Φ32mm的螺纹钢筋,焊缝长16cm,锚固长度80cm,以增强螺栓套筒的锚固力。水平、上下相邻两个套筒之间用缀板连接,以增强整体刚度,并减小混凝土的局部承压力。螺栓套筒及连接筋的四周布设间距10cm的Φ10mm钢筋焊网以加强四周混凝土的抗压力。

6.2 桁梁安装

桁梁拼装按照相关操作规程进行,采取在地面拼装成单榀整体(预先将特制角钢和特制节点板装上),船运至塔底,然后用塔吊吊至安装部位的方式施工。操作人员利用挂篮来进行螺栓拧紧等工作。紧固螺栓时,先紧固6~8颗上支点处螺栓,即可卸除塔吊,再用手动葫芦调整桁梁到准确位置进行精确安装。

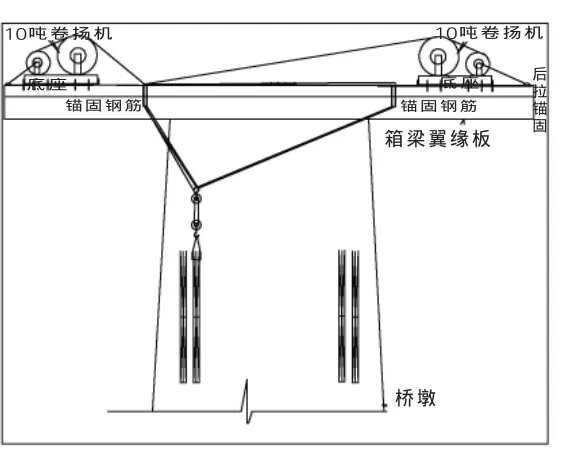

7 桁架拆除

根据桁梁与0#块的特殊性,综合考虑后,采用两个10t卷扬机进行吊装拆卸桁梁。每次一榀整体拆卸,每榀桁梁上设置两个吊点,每个吊点用一个“走二”滑轮组,静滑轮通过从两侧吊孔下的钢丝绳固定并调方向至桁梁正上方。

桁梁和塔身之间的连接杆件为Φ30的高强螺栓,因此只需将连接螺栓卸除,便将桁梁拆卸开。螺栓卸除顺序为先下后上,每榀最后剩下两颗螺栓时,再一次检查所有钢丝绳、滑轮、卷扬机、操作人员安全绳等,看是否有处于不良工作状态的设备,检查有可疑之处,立即组织人员进行修复或更换。所有螺栓全部拆除后,桁梁荷载落在吊钩上,通过钢丝绳传递至卷扬机上。

8 结束语

乌江二桥0#块,采用拆装式桁梁作为悬浇托架,在第一次和第二次混凝土浇筑过程中均在支架平台的关键位置设置沉降观测点,实测结果为:第一次最大累计沉降9mm,第二次累计沉降13mm,与计算及预压结果基本一致。在保证托架刚度的情况下,保证了0#块混凝土质量。

0#块施工是大跨度桥梁施工的关键工序,尤其是塔梁固接的斜拉桥,0#块施工质量的好坏直接关系到结构的安全性、耐久性。本桥大体积、长悬臂的主梁0#块施工未见裂纹,证明了该方案的可行性,为以后类似工程的施工积累了比较有效的经验。