CRTSⅡ型轨道板2×42预制生产线预应力钢筋内应力和摩阻力测定技术

许传波,马春生,付雷锋

(1.中铁十五局集团有限公司 固镇轨道板场,安徽 固镇 233700;2.北京交通大学 土木建筑工程学院,北京 100044)

在建铁路轨道板预制场采用2×42长线台座生产线模式,一条生产线长度较原来27块板生产线增加近40 m,预应力损失问题成为新研发生产线需要重点解决的问题之一。

长线台座生产线预应力损失主要来自预应力钢筋摩阻力。作为先张生产线,预应力钢筋摩阻力由分丝隔板和预应力钢筋之间的摩擦产生,摩阻力的大小与模具的加工安装精度、分丝隔板的加工安装精度、预制生产线的长短、预应力筋槽口与分丝隔板槽口的直线度等有直接关系。摩阻力的大小直接决定自动张拉系统对张拉控制应力的大小,因此,每座轨道板预制场均需对预应力摩阻力进行实际测定,满足预应力的要求。

CRTSⅡ型轨道板外形尺寸为6 450 mm×2 550 mm×200 mm,为单向预应力结构,横向配有 60×φ10 mm和6×φ 5 mm预应力钢筋。本文介绍了轨道板场对预应力钢筋内应力及摩阻损失率测定方法,保证了张拉力调整的准确。

1 预应力及摩阻力测定方法及测点布置

试验采用粘贴在预应力钢筋表面的电阻应变计测量其应变,从而得到预应力筋的应力,数据采集仪器采用3818静态应变采集仪,应变测试系统如图1所示。

考虑到轨道板内的预应力筋直径较小,选用浙江测试仪器厂生产的栅长×栅宽为2 mm×1 mm(基底4.5 mm×2.4 mm)的BX120-2AA型电阻应变计,电阻值为120 Ω,灵敏系数为2.08。

由于直径5 mm的预应力钢筋仅起到钢筋网片定位的作用,故试验只对直径10 mm的预应力钢筋的应力值进行测试。在充分考虑生产工艺相同性及结构对称性的基础上,选取第一生产线上的21#~42#轨道板作为测试对象,其中应变测点布置在 21#、24#、27#、30#、33#、36#、39#、42#轨道板中间及锚下,测点编号依次为1~9。轨道板横向有60根φ10 mm的预应力筋,其中每3根布置在一起,因此选取每3根中的1根作为试验对象,总共测试30根。其中第1次试验测试20根,测试预应力钢筋为 N1~N20;第2次试验测试10根,测试预应力钢筋为N1~N10(图2)。

图1 预应力测试系统

图2 长线台座法轨道板预应力钢筋布置

2 预应力钢筋应力测定

单根直径10 mm的预应力钢筋面积为78.54 mm2,设计张拉应力为 870 MPa,设计张拉力为 68.3 kN;单根直径5 mm的预应力筋的面积为19.64 mm2,设计张拉应力为870 MPa,设计张拉力为17.1 kN。

试验时按摩阻损失率6%考虑,施加的张拉力为4 452.5 kN,理论伸长值为495 mm,考虑补偿伸长值100 mm,总伸长值为595 mm。

通过张拉测试,油泵读数在计算张拉力4 452.5 kN左右时,伸长值在580 mm左右。鉴于目前实际张拉时,油泵设定以伸长值控制,因此每次试验张拉结束,均记录下各油泵的张拉力显示读数,以便进行校核和调整。设定油泵伸长值为580 mm时,各预应力筋终张拉时的油泵读数为两端张拉值,分别为4 464.7 kN和4 426.9 kN,平均为4 445.8 kN。

每根预应力钢筋的应力测试重复进行两次,结果取其平均值。两次测试30根预应力钢筋的结果是最大内应力929.9 MPa,最小内应力849.9 MPa,与设计预应力之差都在15%范围内,平均值890.2 MPa,与设计预应力之差在5%范围内[1]。因此,预应力钢筋内应力分布比较均匀。

3 摩阻损失测定

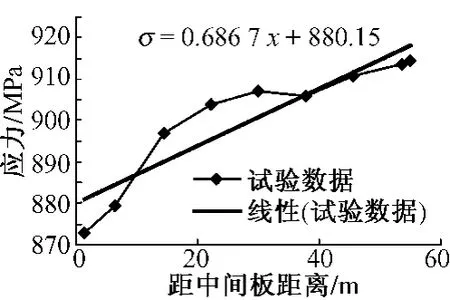

对于本次试验的CRTSⅡ型轨道板而言,预应力摩阻损失由分丝隔板和预应力筋之间的摩擦产生,出于每块分丝隔板的加工工艺的相同性的考虑,可以近似认为每块分丝隔板与预应力筋产生的摩阻损失是相同的,又由于每块板的宽度相同(均为2.55 m),因此预应力筋内应力值是按线性变化的。

根据每根预应力筋张拉后测得的应力值,采用线性回归方法拟合得到应力值与测点位置的线性函数

式中,x为测点位置;a、b为拟合常数。

摩阻损失率β可由下式计算得到

式中,σ中间为由式(1)计算的21#板的应力值;σ锚下为由式(1)计算的锚下应力值。

根据摩阻损失率的测定原理,首先对每根预应力筋的应力数据进行线性回归拟合,得到线性回归函数。如图3所示为N1预应力钢筋的线性拟合方程,由式(2)可以计算得到N1预应力钢筋摩阻损失率为4.11%。依此可计算得到30根预应力钢筋测试结果的平均值为4.39%,两次试验结果对比如图4所示,摩阻损失率在3.13%~6.33%范围内。

图3 N1应力线性回归拟合

图4 预应力钢筋摩阻损失率分布

4 测试结果应用

根据实测的预应力筋内应力平均值以及摩阻损失率,可进一步对张拉控制进行微调,以使张拉后预应力筋的内应力值更接近设计张拉应力值870 MPa。

张拉力调整按式(3)进行

式中,Pt为调整后的张拉力;Pm为目前油泵的单端平均张拉值;σs为设计张拉控制应力;σm为目前预应力筋的内应力平均值。

将 Pm=4 445.8 kN,σs=870.0 MPa,σm=890.2 MPa代入式(3),可求得调整后的单端张拉力为4 344.9 kN,按平均分配,每个油泵的张拉力值为2 172.5 kN。

目前试验张拉总伸长值为580.0 mm,按照实测的摩阻损失率,重新计算理论伸长值为478.4 mm,从而补偿伸长值为101.6 mm,而实际理论伸长值为489.5 mm,因此修正后的补偿伸长值为90.5 mm,所以调整后的总伸长值为568.9 mm。

5 结论

1)全部测试预应力筋的内应力平均值为890.2 MPa,与设计张拉应力相差2.32%,小于设计预应力的5%;单根预应力筋最大内应力值为929.9 MPa,与设计张拉应力相差6.88%,小于设计预应力的15%;单根预应力筋最小内应力值为849.9 MPa,与设计张拉应力相差2.31%,小于设计预应力的15%;满足《客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件》要求。说明生产线上的预应力筋张拉力值是合格的。

2)预应力筋的摩阻损失率在3.130% ~6.330%范围,平均摩阻损失率为4.393%。

3)根据实测的预应力筋内应力平均值以及摩阻损失率,可进一步对张拉控制进行微调,以使张拉后预应力筋的内应力值更接近设计张拉应力值870 MPa。

[1]中华人民共和国铁道部.科技基[2008]173号 客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件[S].北京:中国铁道出版社,2008.

[2]肖鸿章.长线台座法轨枕生产工艺探讨[J].铁道建筑,2005(6):91-93.