无砟轨道路基过渡段水泥稳定碎石物理力学性质试验初探

张 泉 罗 强 魏永幸

(1.西南交通大学 道路与铁道工程系,成都 610031;2.铁道第二勘察设计院 地质路基处,成都 610031)

高速铁路的发展必须以安全、可靠、舒适等为前提,这些均取决于构成铁路系统各方面的高品质和高可靠性。要使列车高速安全平稳地运行,线路的稳定与平顺是必不可少的条件。路基是轨道的基础,路基的变形直接反映到轨面上,它对轨道的影响主要表现为垂直下沉除路基自重产生的压密下沉外,在列车多次重复荷载作用下还产生累计永久下沉(塑性残余变形)过大或不均匀的变形,将导致路基病害,造成轨道的不平顺既加剧列车与线路的动力作用,也给高速线路养护维修造成难以克服的困难[1-2]。而路基的质量与路基填料工程性质好坏直接相关。因此,遂渝铁路无砟轨道试验段要求基床填料使用A、B组填料或改良填料。水泥稳定碎石作为一种优质的化学改良填料,正愈来愈广泛地应用于无砟轨道路基及过渡段的结构中,主要起到提高基床强度、增加基床刚度的作用,尤其适用于调整过渡段路基支撑刚度沿纵向的变化,达到过渡段路基刚度平顺过渡的目的。本文根据现场水泥稳定粒料设计施工的技术标准和条件,采用击实或压实的制样方法,开展了不同含灰率(2%~10%)的水泥稳定粒料在7 d养生的无侧限抗压强度试验,对水泥稳定碎石物理力学性质进行了初步研究,并得出了一些有益的结论,为实际工程提供参考依据。

1 碎石基本性质土工试验

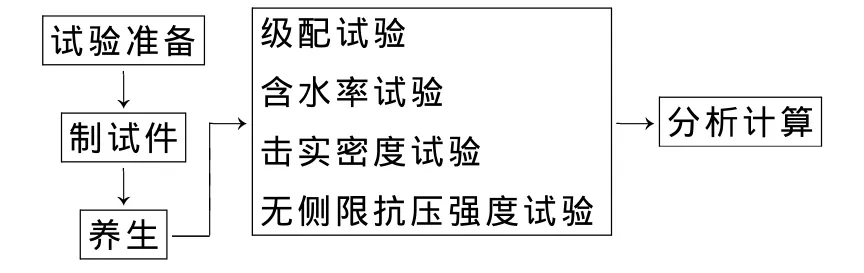

为了获得遂渝无砟轨道试验段路基改良填料的各项技术参数,通过对所采用的水泥稳定碎石这种化学改良填料进行了室内土工试验,其试验流程见图1。

图1 室内土工试验流程

1.1 碎石颗粒级配

试验所用的粒料取自无砟轨道试验段某料场,由粒径大小不同的粗、细碎石集料和石屑各占一定比例拌合而成的混合料。粒料的母岩矿物成分为石灰岩,颜色为灰褐色,呈菱状,含泥量很小。粒料中针状、片状颗粒含量较少,利于级配碎石的拌合均匀以及孔隙率的降低和强度的提高。取上述规格集料,进行室内级配试验。

1.1.1 试验所采用碎石粒料的配比

粗粒料碎石(16~40 mm)∶细粒料碎石(5~16 mm)∶石屑(0 ~5 mm)=1∶1∶1。

1.1.2 取样数量

石屑(0~5 mm):2 kg;细粒料碎石(5~16 mm):2 kg;粗粒料碎石(16~40 mm):2 kg。

1.1.3 试验结果

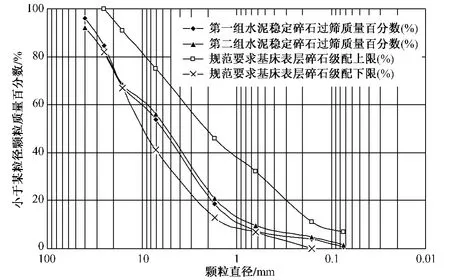

第一组碎石,筛后各级筛上和底盘内试样质量的总和为5 995 g,筛前试样总质量为6 000 g,两者的差值为6 000-5 995=5 g,差值与筛前试样总质量的比值为0.083% <1%;第二组碎石,筛后各级筛上和底盘内试样质量的总和为5 980 g,筛前试样总质量为6 000 g,两者的差值为6 000-5 980=20 g,差值与筛前试样总质量的比值为0.33%<1%。颗粒级配试验满足《铁路工程土工试验规程》[3]要求。将试验所得碎石粒料级配与《铁路碎石道床底砟》(TB/T2897)[4]中基床表层级配相比较,如图2所示,可以看出级配曲线在规范要求的基床表层碎石级配上下限之间,并且相对较圆滑。

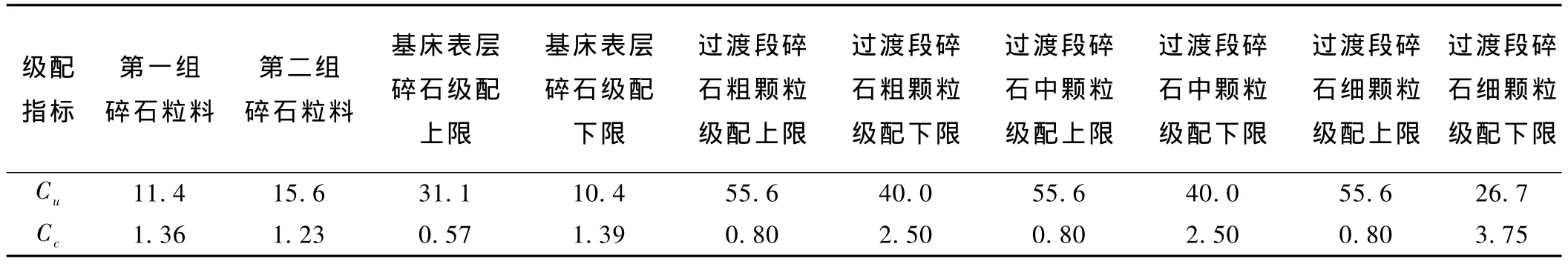

将试验所得碎石级配与规范中过渡段碎石级配相比较,如图3所示。计算出不均匀系数、曲率系数并与规范中级配指标相比较,见表1。从表1中可以看出碎石级配各项指标相对较好。

图2 碎石级配与规范要求基床表层碎石级配对比

图3 碎石级配与规范中过渡段碎石的级配对比

表1 试验所得碎石级配指标与规范要求级配指标比较 %

1.2 碎石颗粒含水量

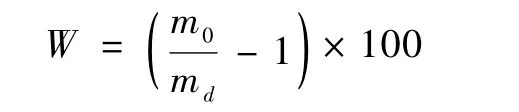

试验中采用烘干法测定碎石粒料的含水量,根据《铁路工程土工试验规程》(TB10102—2004)[3]规定:碎石粒料在105℃~110℃温度下烘至恒温时所失去水的质量与室温时干粒料质量的比值即

式中 w——含水率(%);

md——干试样质量(g);

m0——湿试样质量(g)。

试验过程中所采用粒料的配比为:粗粒料碎石(16~40 mm)∶细粒料碎石(5~16 mm)∶石屑(0~5 mm)=1∶1∶1

试验结果见表2。

表2 含水率试验值

从表2中可以看出:第一组试样的含水率为0.67%,第二组试样的含水率为0.50%,平均含水率为0.59%;比一般情况偏低,这可能与试样试验前在室内放置的时间偏长(约2 d)因素有关。

1.3 碎石击实密度

通过击实试验,测量重塑碎石的密度。具体方法:取上述三种粒径风干试样各5 kg(共15 kg)拌合均匀;粒料配比按1∶1∶1。将其搅拌均匀分两层装入击实桶中并且分层击实,第一次装约5 L左右振动25次,用击锤击实,然后再次加入碎石,左右振动25次,用击锤击实,最后将表面抹平。称量其质量,计算其密度,密度值见表3。

表3 级配碎石击实密度试验值 g/cm3

2 水泥稳定碎石物理力学性质

2.1 试验条件

水泥稳定碎石是将不同含量的水泥(质量比)掺入到级配碎石中形成的稳定粒料。采用击实或压实的制样方法,养护龄期为7 d,进行无侧限抗压强度试验,每一组做3个平行试验。

2.1.1 试样形状及尺寸

试样的形状为圆柱形,尺寸(直径 ×高)为150 mm×150 mm。

水泥采用重庆富皇P.O32.5普通硅酸盐早强水泥。

2.1.2 制样过程

1)取风干试样放入塑料袋中并向其加水,加水量约为试样3%拌匀润湿,并且密封,放置时间为24 h。

2)将浸润过的试样,加入预定数量的水泥并拌合均匀,在拌合过程中将预留的水约2%加入试料中,使混合料的含水率达到最优含水率(约5%左右)。

3)先将试模内壁涂一层润滑油,取浸润过的混合料分三次灌入试模中,每次灌入后都左右振动25次并用夯棒均匀插实。放在压力机上静压(160 kN),一边静压,一边用捣棒敲击试模。放置3 h后脱模。

4)脱模后先用塑料袋包好,然后立即放入标准恒温恒湿养护箱进行养护。养护时间为7 d,养护时温度指标为23℃左右,湿度(RH)95%左右。

2.2 试验数据分析

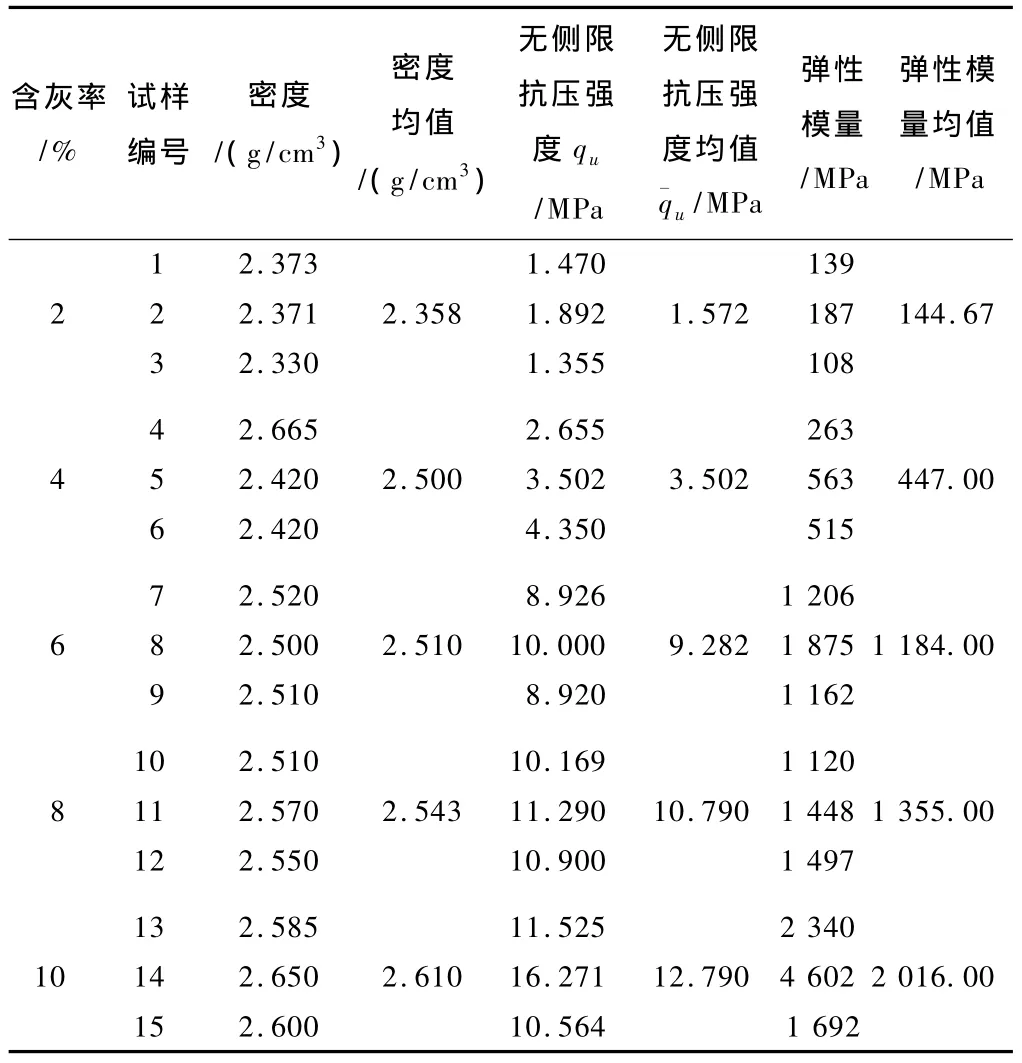

表4给出了在不同掺合比,水泥稳定碎石的无侧限抗压强度试验结果。可以看出,水泥稳定碎石的优点是具有足够高的强度,其7 d无侧限抗压强度值都>1 MPa,能满足高速铁路对基床底层的要求,并且受水分变化的影响不大,它的强度越高,稳定性越好。据日本学者研究[5],土质改良后的无侧限抗压强度如 >500 kPa,则在水稳定性和动力稳定性方面均可满足要求。

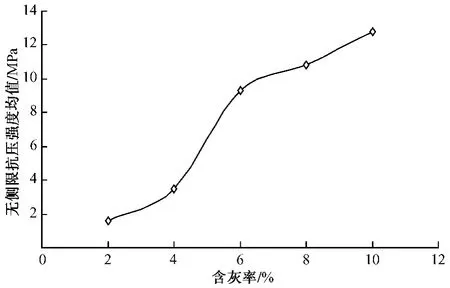

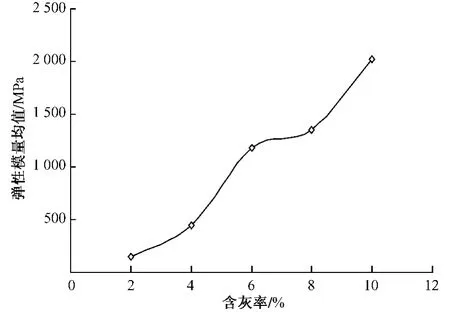

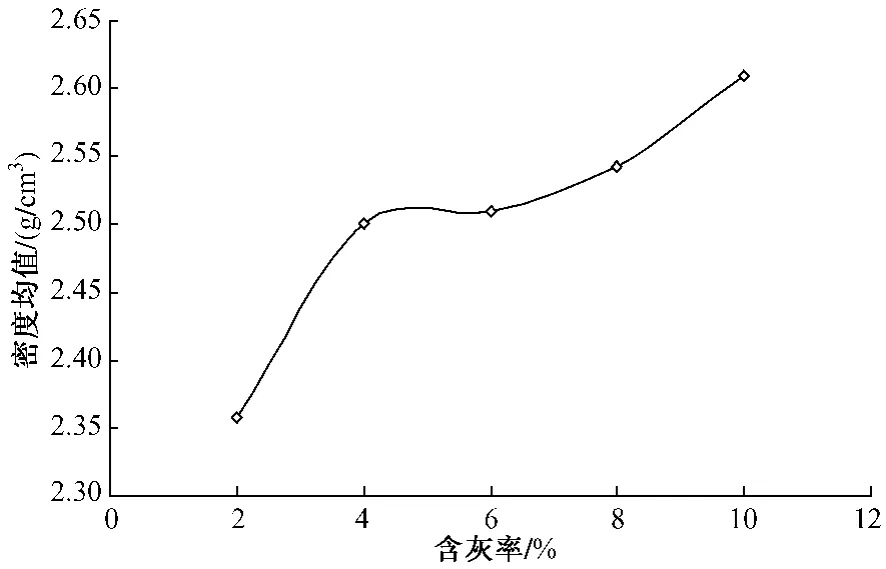

图4~图6给出了不同含灰率对水泥稳定碎石的无侧限抗压强度和弹性模量以及密度影响规律。可以看出,水泥稳定碎石无侧限抗压强度、弹性模量和密度,随含灰率的提高呈不同幅度的增长趋势。从图4中可以看出,2%~6%无侧限抗压强度随含灰率的增加,增加速率比较快,2% ~4%无侧限抗压强度增加123%,4% ~6%无侧限抗压强度增加165%,而6% ~10%无侧限抗压强度随含灰率的增加,增加速率变慢;6%~8%无侧限抗压强度增加16%,8% ~10%无侧限抗压强度增加18.5%。从图5中可以看出,2% ~6%弹性模量随含灰率的增加,增加速率比较快,2% ~4%弹性模量增加209%,4% ~6%弹性模量增加256%,而6% ~8%弹性模量随含灰率的增加,曲线变化相对较缓和,弹性模量增加14.4%。8% ~10%弹性模量随含灰率的增加,增加速率又变大,弹性模量增加48%。从图6可以看出,密度曲线从2% ~4%随含灰率的增加曲线变化较大,但从4% ~6%随含灰率的增加曲线变化相对平稳,从6% ~10%随含灰率的增加曲线变化较大,但变化比2%~4%相对平稳。

表4 不同含灰率试样的密度、无侧限抗压强度 qu、弹性模量值

图4 不同含灰率试样的无侧限抗压强度曲线

3 结论

通过一系列室内土工试验,可获得水泥稳定碎石具有以下物理力学特性:

图5 不同含灰率试样的弹性模量曲线

图6 不同含灰率试样的密度值曲线

1)试验证明各粒径碎石含量相对适中、颗粒级配较好。能满足《铁路碎石道床底砟》(TB/T2897)[4]级配要求,并且级配曲线相对较圆滑。这样有利于施工过程中级配碎石孔隙率的降低和密实度的提高。

2)试验测得两组水泥稳定碎石粒料的击实密度均值为1.897 g/cm3,含水率均值为0.59%,且水泥稳定碎石的无侧限抗压强度、弹性模量、密度随含灰率的提高呈不同幅度的增长趋势。

3)在2% ~10%含灰率范围内,水泥稳定碎石7 d无侧限抗压强度值在1.572~12.790 MPa之间,弹性模量在144.67~2 016 MPa之间,高于级配碎石的抗压强度和弹性模量值,但较低强度等级的素混凝土相应值低。因此,不同含灰率的水泥稳定碎石能够较好调整过渡段路基支承刚度沿纵向的变化,达到过渡段路基刚度平顺过渡的目的。

[1]马学宁,梁波,黄志军,等.高速客运专线路基改良填料的试验研究[J],铁道学报,2005,27(5):96-101.

[2]郝赢.铁道工程[M].成都:西南交通大学出版社,1999.

[3]中华人民共和国铁道部.TB10102—2004 铁路工程土工试验规程[S].北京:中国铁道出版社,2004.

[4]中华人民共和国铁道部.TB/T2897 铁路碎石道床底砟[S].北京:中国铁道出版社,1997.

[5]韩文斌,王元汉.京沪高速铁路路基基床填料改良试验研究[J].岩石力学与工程学报,2001,20(增):1910-1916.