顶进框架桥沉井后背墙设计与施工

龚宏华

(南铁天河建设股份有限公司,南昌330002)

在框架桥顶进时,需要通过后背墙来提供千斤顶反力。后背墙的作用是至关重要的,如果后背墙制作不合理,很容易导致后背墙被顶翻,不仅造成不必要的经济损失,而且影响施工的进度。常用的后背墙形式:浆砌片石、钢轨防护桩、人工挖孔桩、钢筋混凝土墙等形式。本文结合洪都大桥滨江路BB匝道下穿京九铁路框架桥工程,对其后背墙的设计与施工进行介绍。

1 工程简介

南昌市洪都大桥滨江路BB匝道下穿京九铁路框架桥工程,其车行道于京九下行线K1 438+982处下穿铁路,并与京九下行线成82.37°相交,主框13 m×7.9 m,副框7.5 m×7.9 m,两框架桥并排布置,边墙设置5 cm沉降缝。两框架正长均为27.03横延米,均分为两节,其中一节为14 m,另一节长为13 m。地质土层为填筑土,以砂性土为主,地下水位在地面以下6.5 m。本工程后背墙位置在原地面以下3.5 m处,外侧是一条既有公路,后背墙施工场地有限。

2 框架桥后背墙制作方案比选

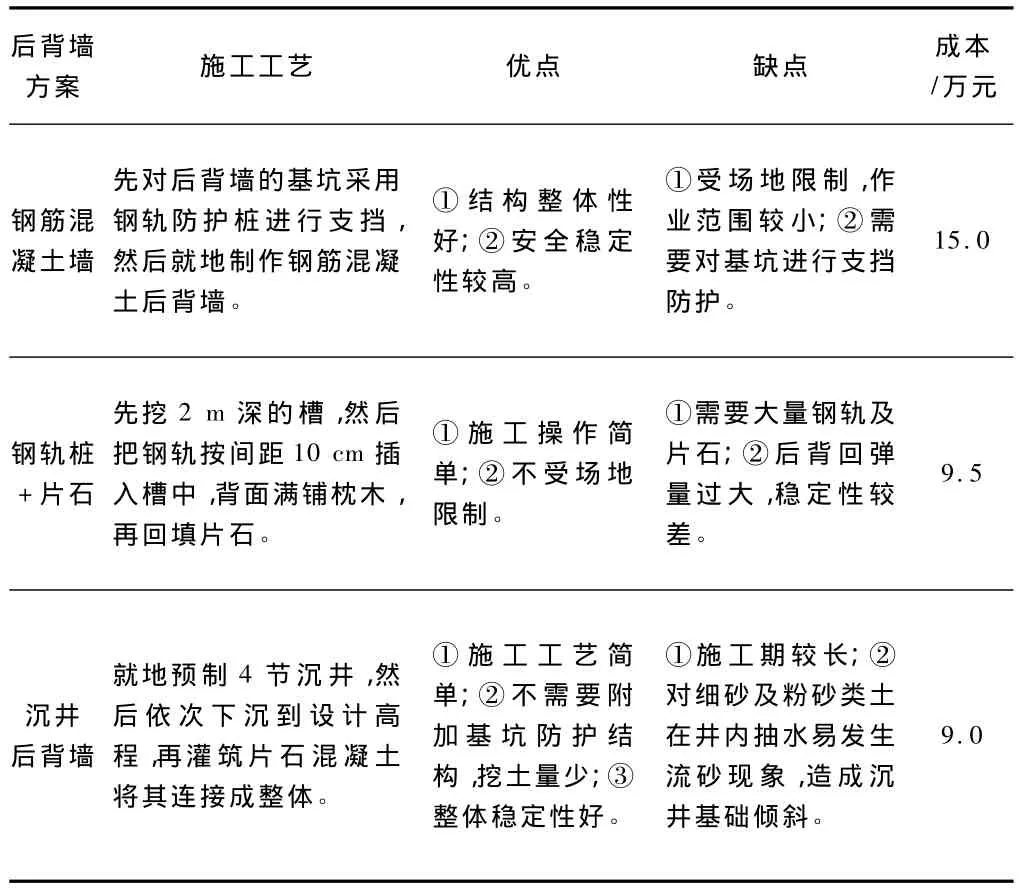

框架桥后背墙的制作方案需要根据现场地形、地貌情况及地质条件来确定。本工程拟定三种制作方案:①钢筋混凝土后背墙;②钢轨防护桩+片石做后背墙;③沉井后背墙。表1对三种制作方法进行了技术、经济比较,从表1可以看出,在本工程中采用沉井做顶进后背为最优方案。

表1 后背墙制作方案比选

3 沉井后背墙稳定性检算

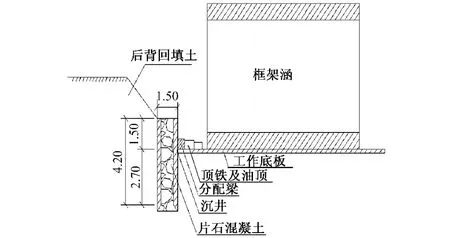

沉井后背墙的结构尺寸需要根据地质条件和框架桥的最大顶力来确定,还需要对其进行稳定性检算。本文中采用有限元软件(FLAC3D)对后背墙进行数值模拟,初步拟定沉井后背墙尺寸(长×宽×高)为25 m×1.5 m×4.2 m,其中埋入土体以下的深度为2.7 m。

3.1 建立模型

整个模型尺寸:25 m×21.5 m×9.3 m。其中沉井后背墙的尺寸为25 m×1.5 m×4.2 m,分配梁的尺寸为25 m×0.5 m×0.5 m。整个模型划分为52 600个六面体单元,共计57 528个节点(如图1所示)。

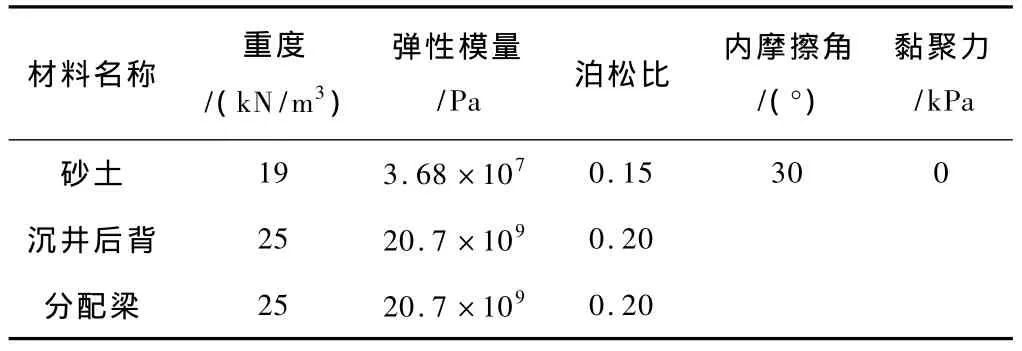

3.2 材料物理力学参数(表2)

沉井后背及分配梁采用 C30混凝土,主筋采用HRB335钢 φ25@200。

图1 沉井后背墙模型

表2 材料物理力学参数

3.3 本构模型

计算中采用不同的本构模型模拟不同的材料,对砂土采用摩尔—库伦模型(Mohr-Coulomb model),沉井后背及分配梁是钢筋混凝土材料,采用弹性模型(Elastic model)。

3.4 施加荷载(顶力)

由于在实际顶进过程中,顶力是逐渐增大的,即框架桥还在工作底板上时,顶力比较小,当框架桥完全脱离工作底板后,顶力达到最大。在数值模拟过程中,采用分级加载的办法来模拟顶力逐渐增大的过程。

经计算作用于后背墙上的最大顶力为15 000 kN,每边布置4个200 t油顶,按每个油顶截面尺寸0.5 m×0.5 m,则每边的作用面积为2.5 m×0.5 m,故作用在分配梁上最大应力σxx为6 MPa(如图2所示)。

图2 沉井后背墙所受的最大顶力分布

分级加载顺序:0→20%σxx(1.2 MPa)→50%σxx(3.0 MPa)→80%σxx(4.8 MPa)→100%σxx(6 MPa)。

3.5 计算结果

在油顶作用范围内应力集中,最大应力达5.8 MPa,在1#部位后背墙位移变化较大,最大位移达到2.2 cm。主要是因为1#部位接近后背墙的端头,后背墙受力相当于悬臂受力,所以变形最大。在2#部位位移变形相对要小很多,因为2#部位处在整个沉井后背的中部,相当于作用在弹性地基梁上,应力可以得到很大范围的扩散。

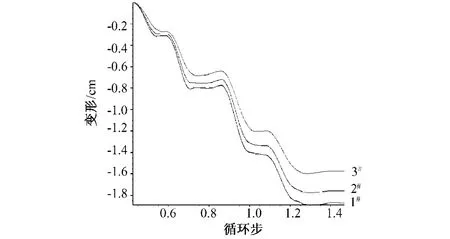

为了更好的监测后背墙位移变化,设置了3个监测点(图2),在后背墙的不同部位:1#点布置在后背墙端部位置,2#点布置在后背墙中部,3#点布置在后背墙尾部。图3显示3个监控点位移变化曲线。

图3 沉井后背墙三个监控点位移变化曲线

从图3可以看到,1#点的位移变化最大,达到1.9 cm;3#点位移变化最小,只有1.6 cm。主要原因是1#点处于后背墙的端部,正好在油顶受力范围内,故位移变形较大,而3#点距离油顶作用范围较远,所以位移变化较小。

根据分析结果,后背墙的配筋在油顶受力部位应加强配筋,在跨中部位纵向受拉筋应加强布置,此部位弯矩最大,混凝土容易拉裂。

根据计算结果可以看出,沉井后背墙的结构尺寸可以满足施工要求,后背墙的应力及变形均在控制范围之内。

4 沉井后背墙施工工艺

4.1 工艺流程

施工准备→测量放样→分段预制沉井(4段)→安装铁板→沉井下沉→施工第二节沉井(每段二节)→灌筑片石混凝土→第二节沉井下沉……→分配梁施工→沉井后背墙制作完成。

4.2 沉井后背墙施工要点

1)预制沉井及沉井下沉。由于框架桥顺铁路方向全长为24 m,则后背墙的长度制作25 m。为了施工方便,避免不均匀沉降导致沉井开裂,故沉井分4段预制,每段沉井长6.0 m,高2.7 m。在两节沉井之间还有30 cm空隙,采用安装铁板挂在其中一节沉井边缘,随沉井一起下沉,目的用于挡土,即为防止两边的砂土溜进空隙里面。人工在沉井里面挖土,采用卷扬机取土,如图4所示。

图4 沉井后背墙挖土下沉

2)沉井到位以后,再接起第二节沉井(25.0 m×1.5 m×1.5 m),在沉井之间的空隙布上钢筋网,并且把预留的钢筋头全部连接。

在沉井里面及两节沉井之间的空隙全部灌满混凝土,使4节沉井连成整体。并在油顶受力部位制作一条分配梁(25.0 m×0.5 m×0.5 m),如图5所示。

图5 后背墙及顶进设备示意(单位:m)

5 沉井后背墙施工监控

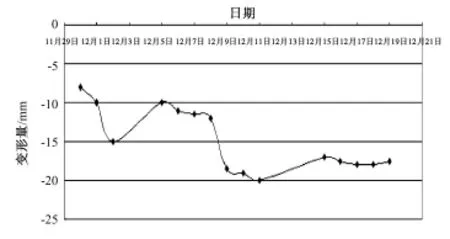

为了更好地实时监控后背墙在顶进过程中的变形情况,在后背墙顶部设置3个监测点,在顶进过程中监控后背墙的变形情况。监控点分别设置在油顶受力部位及跨中部位,最大监测点变形曲线如图6所示。

从变形监测点曲线变化情况可以看出,后背墙最大变形量为2.0 cm,此时框架桥完全脱离工作底板,受到的顶力最大。在框架桥顶进过程中,每顶进15~20 m,则需要打混凝土传力柱,要耽搁3~5 d,然后再继续顶进。由于混凝土传力柱用钢筋连到工作底板,并在混凝土传力柱上面堆土,起到反压作用,可以抵抗部分顶力,这样后背墙的变形可以得到一定的抑制。通过对后背墙变形的监测,可以反馈到实际施工中,如果变形速率太大,可以采用增加一个中继后背来抵抗顶力;如果后背墙的变形过大而没有引起足够的重视,势必会导致后背墙被顶翻,造成不必要的经济损失。

图6 沉井后背墙变形—时间关系

实测结果跟数值模拟结果比较吻合,都是在后背墙的端部变形最大,但是数值模拟的结果较实测的要大,主要是因为数值模拟过程中没有考虑随着顶程的增加,顶铁与地面的摩擦力可以抵消一部分顶力。

6 结论与建议

1)框架桥后背墙需要根据实际情况及场地的地质条件,来确定最优的后背墙制作方案。

2)沉井后背墙的稳定性直接影响到框架桥顶进的进度,通过优化结构尺寸及配筋,使其既经济又可以满足施工需要。对于大跨度框架桥的后背墙配筋不仅要考虑竖向主筋的受力,而且还要考虑纵向主筋的受力,在中部所受弯矩最大,纵向主筋需要加强布置。

3)在框架桥顶进过程中,随时监控后背墙的变形情况,如果变形过大,可以采用浇筑混凝土传力柱,并在上面堆土进行反压,以免爆顶。如果顶程太长,可以考虑制作一个中继后背,分担主后背墙的顶力。

4)在砂性土中,地下水不丰富时,采用沉井后背墙作为顶进框架桥的后背,切实可行;同时从施工角度看,不受场地限制,而且施工方便。对相关工程有一定借鉴作用。

[1]冯生华,张孚珩.城市地道顶入法施工[M].北京:中国建筑工业出版社,1982.

[2]郭凤娟.顶进箱涵中后背设计[J].铁道标准设计,2003(2):35-36.

[3]梁红燕.顶进式下穿铁路框架桥设计[J].铁道建筑,2009(6):25-27.