ControlNet现场总线技术在煤炭装卸港口的应用

刘 鑫

(神华黄骅港务有限责任公司,河北 沧州 061113)

黄骅港一、二期工程的装卸工艺复杂、设备种类多、地理布局较分散,其主要设备有皮带机、翻车机、堆料机、堆取料机、取料机、装船机,由这些设备优化组合成105工艺流程,实现煤炭输出。下面以黄骅港一期工程为例对ControlNet现场总线的应用做简要说明。

一、ControlNet控制网

1.控制系统主要特点

ControlNet是一个高速的工业控制网络,在同一电缆上同时支持I/O信息和报文信息,包括程序、组态、报文、诊断等信息,集中体现了控制网网络对控制、组态、采集等信息的完全支持。ControlNet是基于生产者/客户这一网络模型,该模型为网络提供更高有效性、一致性和柔韧性。ControlNet是确定性、可重复性的控制网络,同一链路上允许有多个控制器同时共存,网络上节点居于对等地位,可以从任意节点实现网络存取,网络总线速率为5Mbit/s,网络可支持的最大节点数为99个。总线拓扑结构可以是星型、树型、总线型或是这三者之间的任意组合,使用光纤传输可以达到30km。

2.控制系统网络结构

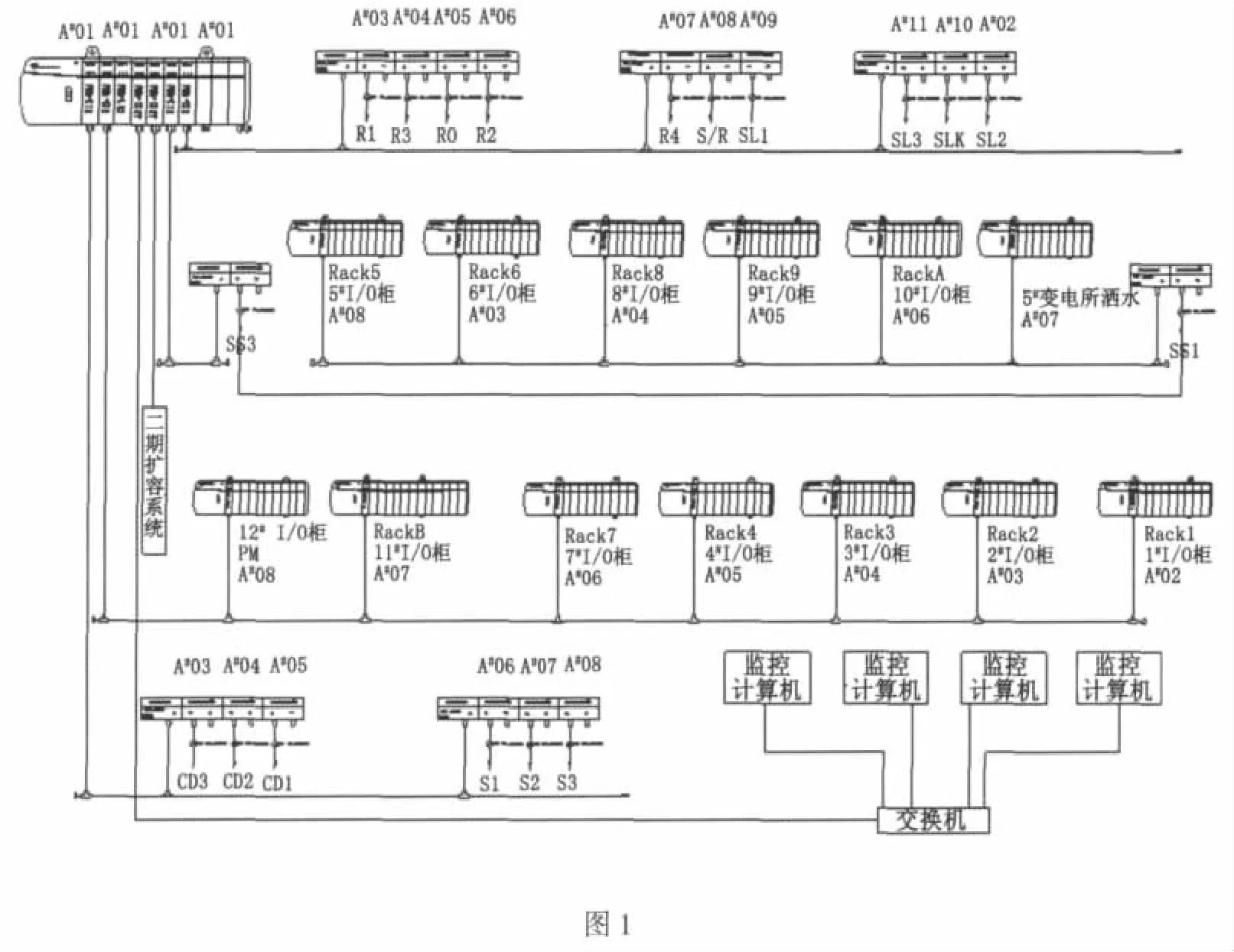

黄骅港一期中央控制系统主要分为皮带机系统和大型装卸机械两大部分,采用1756-L63控制器作为主机。翻车机、堆料机.取料机、装船机采用1785-L40/C处理器或1756-L55控制器,并通过Controlnet网络与主机交换数据。一期装卸系统主要由16台单机和21条皮带机以及相应的辅助设施构成,用以实现各工艺流程设备的电气自动控制和操作、顺序逻辑控制、仪表模拟量监控等功能,对信息进行检测、记录和同步处理,执行设备运行控制和越限报警等。控制系统网络结构如图1。

整个系统的控制设备网络节点基本分布在四个部分:中央控制室、变电所、装船单机和卸车单机。位于同一地点的节点 (或距离较近)直接采用同轴电缆(1786-RG6) 连接,变电所、单机与中央控制室的距离较远,因此采用光缆作为传输介质,以满足通信组网需要。

3.控制系统主要功能

黄骅港一期中央控制系统主要功能如下。

(1) 实现皮带机系统的逆料流顺序启动。皮带机系统的逆料流顺序启动是从工艺流程的终点设备依次启动至工艺流程的始点设备,保证在料流下游的设备正常运转后方能启动料流上游设备。

(2) 实现皮带机系统的故障启停。工艺流程中某设备出现重故障后,故障发生点设备以及上游的所有设备全部停止运行。待故障处理完毕并复位后,故障发生点设备上游的所有设备按逆料流顺序启动,当发生流程急停故障时,整个流程设备全部停止运行。

(3) 实现多个流程同时工作。

(4) 实现皮带机系统的顺序停止。皮带机系统的顺序停止是从皮带机系统的始点设备依次停止至终点设备,保证在顺序停止过程中不压料和堵料,同时要考虑设备的停止时间延时。

(5) 现场设备状态监控和数据采集。

(6) 实时的报警画面能保证故障被及时发现和处理。

4.控制系统网络规划

ControlNet网络根据自己的规则安排数据的流通,这就是网络规划。网络一点要通过组态规划,确保数据的流通畅通才能够正常运行。组态软件提供图形化的网络视图,改善带宽利用率,具有在线和离线组态网络的能力。ControlNet网络组态的主要步骤如下。

(1) 用户用软件工具对ControlNet进行组态,用户需输入NUT、UMAXM和SMAX,物理参数(节点数、电缆长度、中继器数目),应用程序(节点) 之间需要交换的数据大小以及RPI。

(2) 组态工具为用户计算及保留以下一些主要参数:保证足够的非预定时段以保证一个最大长度的帧拿到令牌后能在一个NUT中发送出去,计算NUT能否支持请求的组态参数,计算slottime和API,计算预定时段和非预定时段的可用百分比,一旦用户满意组态工具的计算结果,组态信息可以下载到整个网络。

二、人机界面

黄骅港一期中央控制系统中信息层采用以太网,主要是监控计算机对控制器进行数据的采集和控制器之间的通信。监控计算机主画面主要由单机、皮带机和转接机房组成,监控整个港口的生产工艺流程。通过鼠标点击相应的设备即可获得其运行参数及状态,如行走距离、俯仰角度、控制信号的状态等。根据信号类型和分布区域绘制工艺流程图,在流程图上现场设备的地理位置、工作状况和仪表数据都能在画面上形象、直观、实时地显示出来。关键数据都设定了限值报警和动作数值,流程故障系统主要分为轻故障和重故障,轻故障表现为报警,重故障表现为报警的同时输出动作。与此同时,系统自动把报警记录的开始时间、持续时间、复位时间等转存到报警历史数据库中供查看。实时、历史数据和曲线为流量控制和计算分析提供了基础数据,同时为装船作业的结船提供依据。

三、结论

该控制系统于2001年10月正式投入使用,控制系统安全可靠,操作灵活,界面人性化,大大提高了工作效率和控制精度,经济效益可观。

[1]邓李.controllogix系统实用手册 [M].机械工业出版社.