高空作业车智能控制器的设计与开发

全剑敏,吴光荣,汪晓波,江传尚,齐国强

(中国电子科技集团公司第52研究所 研发中心,浙江 杭州 310012)

高空作业车是一种能够在各种高空建筑物空隙间作业的设备,广泛应用于电力、路灯、市政、园林、通信、机场、造(修)船、交通、广告、摄影等高空作业领域[1]。目前,高空作业车主要有臂式和剪式两大类,由3个部分组成:基面(base)、起重机构(liftingmechanism)和作业平台(platform)组成[2]。文中涉及的控制器主要应用于臂式高空作业车,其除了具有较宽的车身、较大车轮之外,为了加强稳定性,装配有支腿(outrigger),起重机构一般为液压驱动。

传统的高空作业车没有采取智能控制器进行控制操作,而是完全依靠操作人员的视觉反馈以及机械调速阀对机构进行控制,精确性能差,高空作业安全性不高。文中基于此点设计了一种高空作业车智能控制器,结合安装于高空作业车上的各类传感器以及检测开关、比例阀组及手柄等器件,实现了整个高空作业车控制系统,如图1所示。由于采用了智能控制器,其作业范围、速度输出以及动作输出的合法性检测都由智能控制器进行运算及控制,使得控制精确性更高、可靠性更强、速度输出的精细度更高、可控性好、操作安全智能,大大提高了高空作业车的自动化控制水平。

图1 高空作业车控制系统组成

1 智能控制器的整体框架设计

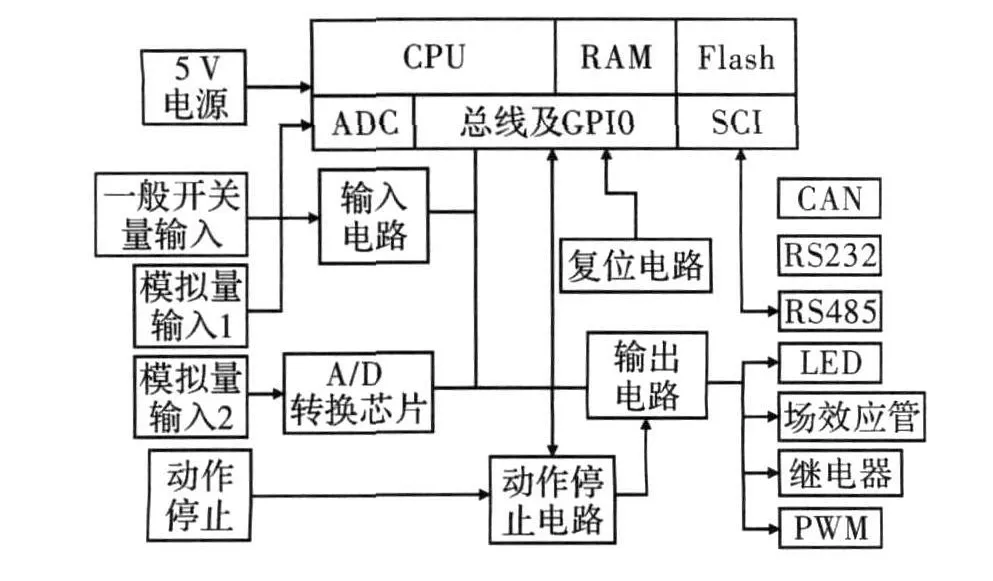

文中设计的智能控制器硬件平台主要由RS232/485及CAN通信模块、模拟量输入模块、PWM信号输出模块、开关量输出模块、开关量输入模块、电源模块等组成,系统原理框图,如图2所示。开关量输入经过输入电路后连接到CPU的IO总线上。1型模拟量输入与CPU的片上ADC连接,2型模拟量输入经过ADC芯片后与CPU的IO总线相连。LED、继电器、PWM等经过输出电路后与CPU的IO总线连接,RS232/485,CAN电路与CPU的对应通信相连。系统采用ARM7架构的低功耗32位RISC处理器NXP LPC2378,主频达到72 MHz,512 kB片 上Flash,48 kBSRAM,高速的运算处理能力及硬件资源能处理多数复杂应用[3,4]。

图2 智能控制器控制电路的框架设计

2 智能控制器硬件模块电路设计

2.1 电源设计

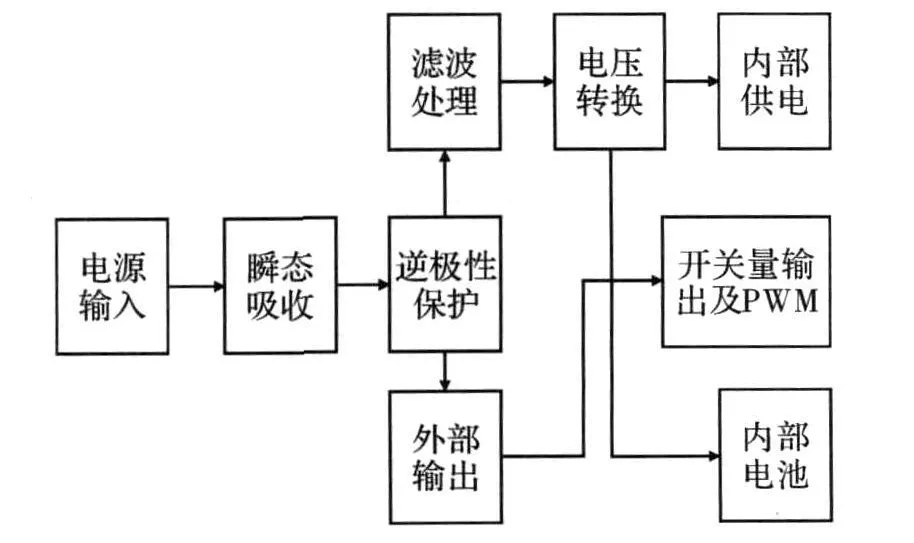

电源性设计的优劣是影响汽车电子产品稳定可靠性的重要因素。本控制器设计为24 V系统,允许输入电压波动范围为18~30 V,峰值电压最大可达45 V。电源设计上主要从电压跌落保护、逆极性保护以及静电、脉冲群、浪涌保护等方面进行考虑,方案示意图,如图3所示。

图3 智能控制器电源设计框图

电源从汽车蓄电池经由电源输入部分引入控制器,为整个系统供电,通过扼流圈后,经过逆极性保护电路。此后,电源电路分成两部分,一部分经过外部电源输出电路,为PWM模块以及开关量输出模块提供电能;另一部分经过内部电源电路转换成12 V,5 V,3.3 V等电压,向内部器件供电。另外,添加系统电压监测电路,通过软硬件综合处理,使得控制器在电源电压出现20 ms的电压跌落时正常工作,在500 ms之内的电压跌落时,不出现误动作(但允许复位)。

2.2 输入输出模块电路设计

智能控制器硬件的输入模块,主要包含开关量输入和模拟量输入。出于系统安全可靠性考虑,在模块电路的设计上进行了很多处理[5]。下面以开关量原理图简要说明。如图4所示,外部电平信号从DI1端输入,经过压敏电阻和高压电容进行瞬态保护后,通过信号滤波及限流电阻。出于抗干扰考虑,添加一个11 V左右导通的稳压管,则低于11 V的电平信号都不会通过该器件进入内部电路;对于负电平输入,通过BAT54把电压稳定0 V附近。控制器的模拟量输入分别用于系统电压及传感器电压监控、PWM输出反馈和外部传感器信号采集。根据不同的应用要求,前者采用CPU的片上10位ADC,后者采用AD7891转换芯片进行模拟信号采集。对于控制器硬件的输出模块,则包括继电器输出、场效应管输出、PWM以及LED输出。

2.3 动作急停电路

出于安全性考虑,防止误动作输出,作为开关量输入信号的动作停止信号,除了传递给CPU用于程序停止的硬件输出之外,还传递给动作急停电路。动作急停电路将所有的CPU信号输出立即屏蔽,使得CPU程序对高空作业车的输出,除LED信号之外的其他任何控制信号,都被屏蔽,充分保证系统安全。LED信号用于故障显示,如图2所示。图6是智能控制器的硬件实物图。

图6 智能控制器硬件实物图

3 智能控制器的软件设计

智能控制的软件设计框架,如图7所示,分为控制信号输入模块、工作臂动作控制模块、车体姿态计算模块、作业范围计算与处理模块、错误诊断及处理模块、发动机处理模块以及控制信号输出模块等等。其中工作臂动作处理,包括操作优先级处理、阀处理、自动收回控制器、周速处理、速度缓冲处理及速度输出等处理。错误诊断及处理模块贯穿整个软件系统。

图7 智能控制器软件框架

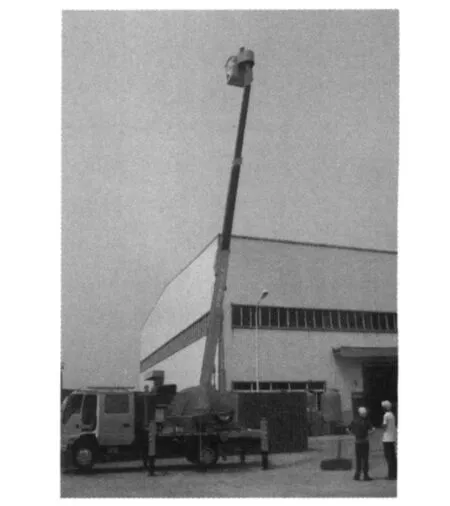

针对该智能控制器的各种控制功能及控制精确度,进行了长时间的实车测试。在测试中,与没有采用智能控制器的车辆相比,操作人员明显感觉现有系统对速度控制精度有显著提高。在超过车辆作业范围时,控制器能够自动禁止会发生危险方向的动作输出,相比单纯依靠操作人员反馈,安全性及精度都有较大提高。图8是该高空作业车智能控制器在进行伸缩动作的现场测试图。经过细致测试,控制器的各项功能都达到设计要求。

图8 现场测试图

4 结束语

文中在介绍高空作业车控制系统组成的基础上,给出了智能控制器的整体框架结构,接着针对控制器的软硬件实现进行了阐述。高空作业车的作业范围限制,动作的输出控制完全由控制器进行运算控制,使得高空作业车的控制精确性更高,速度控制更加细致。同时,对操作人员的要求降低,操作安全智能、可靠性高。目前,该系统在实际应用测试中,运行良好,取得了预期效果。

[1] 中商情报网.2009~2010年中国高空作业车行业投资分析与前景预测报告[EB/OL].(2009-03-11)[2009-06-01]http://www.askci.com/UploadFiles/200931610188304.doc.

[2] Bowden,Frank Roger.Mobile work Platform[EB/OL].(2008-03-01)[2009-05-12]https://pub lications.european-patent-office.org/PublicationServer/getpdf.jsp?cc=EP&pn=1967486&ki=A 1.

[3] 周立功.ARM嵌入式系统基础教程[M].北京:北京航空航天大学出版社,2005.

[4] NXP.LPC2378 Datasheet[EB/OL].(2008-11-19)[2009-06-01]http://www.nxp.com/acrobat_download/datasheets/LPC2377_78_4.pdf.

[5] 张景春,钱莉.日产高空作业车主控电路板的原理分析[J].计算机与数字工程,2005,33(5):53-55.