中储式制粉系统掺烧褐煤的试验研究

韩志华,宋 浩,李东海

(1.东北电力科学研究院有限公司,辽宁 沈阳 110006;2.抚顺热电有限责任公司,辽宁 抚顺 113006; 3.抚顺发电有限责任公司,辽宁 抚顺 113000)

近年来电煤供应日趋紧张,各发电厂用煤的稳定供应受到不同程度的冲击。为了解决燃料供应紧张的问题,降低发电成本,保证用煤稳定性,某电厂从2004年8月开始掺烧霍林河褐煤,在冷炉烟系统条件下,褐煤比例由最初的10%已达到现今的50%。为了保证进一步提高掺烧褐煤比例后锅炉的安全性和经济性,进行了中温炉烟改造,改造于2009年11月完成。为了实现安全可靠地大比例掺烧褐煤,并为今后运行提供指导,对1号锅炉进行了中温炉烟改造后的相关试验。

1 设备简介

1号锅炉为哈尔滨锅炉厂有限责任公司生产的HG-670/13.7-YM9型超高压参数、带一次中间再热系统的单汽包、自然循环、固态排渣煤粉锅炉,设计燃用烟煤。采用低速钢球磨煤机中间储仓式制粉系统,送粉方式为乏气送粉,干燥介质采用热风+温风+冷风+冷炉烟。设计热风温度为329℃,温风温度为147℃,冷风温度为30℃,排烟温度为140℃,锅炉热效率为90.9%。1号锅炉采用四角布置直流式煤粉燃烧器,为双切圆布置,假想切圆直径分别为Φ600 mm和Φ1 200 mm。一、二次风口相间布置。每组燃烧器有4个一次风喷口、13个二次风喷口,一次风量均匀分配。

2 掺烧褐煤情况

2.1 中温炉烟改造情况

在中储式钢球磨煤机乏气送粉系统、烟煤锅炉上掺烧褐煤,属于煤种的重大变革,将会带来一系列技术问题。

a.干燥出力不足。由于褐煤的高水分特性,使得烟煤锅炉掺烧褐煤后都出现了不同程度的制粉系统出力不足的情况,磨煤机出口温度无法保持;而由于褐煤的发热量一般都低于设计煤质的发热量,造成同样负荷下燃料量增加;上述两个问题相互叠加,使得锅炉掺烧褐煤后高负荷时粉仓粉位难以保持,满足不了锅炉带大负荷的要求。

b.制粉系统爆炸。由于褐煤的易爆炸特性,烟煤锅炉制粉系统无法满足褐煤的防爆要求,加上褐煤高水分及中储式制粉系统研磨褐煤时终端介质露点温度较低,制粉系统管线长,设备复杂,容易造成原煤在磨煤机入口堆积及煤粉在磨煤机出口至粉仓之间的设备上粘结,使烟煤锅炉掺烧褐煤后极易发生制粉系统爆炸,严重影响机组锅炉的安全运行。

c.送粉系统爆炸。对于设计燃用劣质烟煤的锅炉,其燃烧系统设计目的主要是为强化燃烧,其乏气送粉系统和双通道煤粉燃烧器对于掺烧褐煤都不利,容易出现燃烧器喷口烧损、喷口附近结焦等问题,对锅炉的安全运行也构成了威胁。

d.磨损。由于褐煤水分高、发热量低,因此烟煤锅炉掺烧褐煤后同样负荷下燃料量和烟气量一般是上升的,各级受热面的烟气流速也有所增加,再加上褐煤灰分较高,因此受热面磨损,特别是尾部受热面磨损有所加剧。

为保证1号锅炉大比例掺烧褐煤时制粉系统、送粉系统的安全运行及机组的带负荷能力,根据磨制褐煤的制粉系统设计要点,并借鉴已改造掺烧霍林河褐煤的钢球磨中储式制粉系统的设计经验,针对1号锅炉的具体情况,提出了1号锅炉掺烧霍林河褐煤的抽中温炉烟系统改造方案,采用转向室的中温炉烟+热风作为1号锅炉制粉系统的干燥介质。

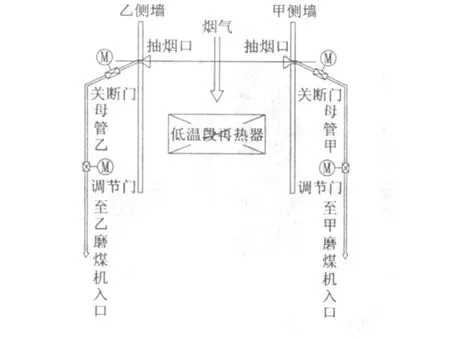

改造方案示意图如图1所示。抽取的是转向室处高温、低氧的炉烟,利用磨煤机入口与抽取点之间的压差将炉烟抽吸到磨煤机入口,来满足大比例掺烧霍林河褐煤时制粉系统干燥出力和防爆要求。该方案具有以下优点:抽取点处的烟气温度较高、烟气含氧量较低,容易同时满足制粉系统的干燥出力和防爆要求;转向室抽取烟气点的负压较小,需要克服的阻力小;通过现场实际勘察,抽炉烟管道布置不受主要设备的影响,不需要额外增加动力设备,管道安装方便,投资和运行成本较低。

图1 抽取中温炉烟改造系统示意图

2.2 煤质情况

试验期间,1号锅炉煤质变化较大,收到基低位发热量最低为14 000 kJ/kg,最高达19 000 k J/kg,收到基全水分平均值为20.26%,比设计值13.94%高约6%,最高达29.5%。1号锅炉实际煤质与设计煤质相比,灰分和挥发分比较接近,水分偏高,发热量偏低。

3 中温炉烟投运及调整试验结果

3.1 制粉系统优化调整试验

制粉系统优化调整试验在掺烧60%褐煤比例,1、2号制粉系统上分别进行。试验期间,1号锅炉带580 t/h蒸汽量稳定运行,运行氧量为2.6%~3.2%,中温炉烟温度1号为565.8℃, 2号为523.1℃。1、2号给煤机转速分别为260 r/min和50 r/min,排粉风机入口4号门、中温炉烟一次门和二次门均保持全开,温风门、冷风门、冷炉烟门保持全关,分别调整1、2号磨煤机入口的热风门至不同开度,待调整工况运行稳定后进行中温炉烟量、通风量、制粉系统末端氧量等参数的测量。

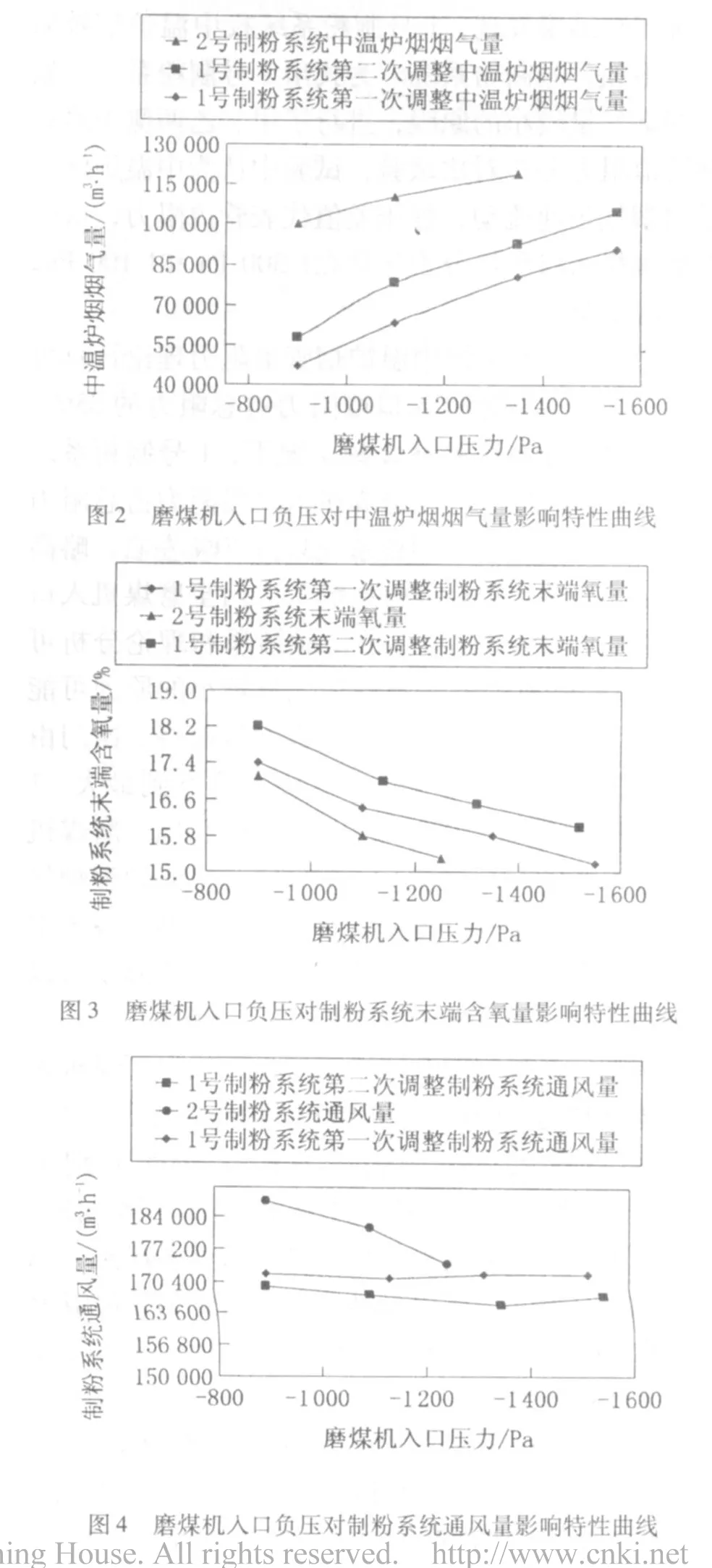

根据试验结果,可以绘制磨煤机入口负压对中温炉烟烟气量、制粉系统末端含氧量及制粉系统通风量的影响特性曲线,见图2、图3、图4。

由图2、图3可见,磨煤机入口负压的变化对中温炉烟烟气量和制粉系统末端氧量有明显的影响。1号制粉系统第1次调整时,磨煤机入口负压由900 Pa增至1 550 Pa时,中温炉烟烟气量从46 862.3m3/h升高到90 867.9 m3/h,而制粉系统末端氧量则从18.3%下降到16%;此时磨煤机出口温度可以提高到60℃。2号磨煤机入口负压由900 Pa增至1 250 Pa时,中温炉烟烟气量从100 127.6m3/h升高到119 054.5m3/h,而制粉系统末端氧量则从17.0%下降到15.3%;此时磨煤机出口温度可以提高到65℃以上。通过两侧制粉系统调整结果发现,1号制粉系统投中温炉烟效果明显不如2号制粉系统。为找出1号制粉系统中温炉烟烟气量较小的原因,进行了甲、乙两侧中温炉烟管道阻力分布对比试验,试验中认为中温炉烟管道内烟气匀速流动,静压差值代表管内阻力,试验在磨煤机入口负压分别保持在1 300 Pa和1 100 Pa2种工况下进行。

由1号制粉系统中温炉烟管道阻力理论计算可知,二次门至磨煤机入口段阻力占总阻力的33%,而实际阻力分布可见在2种工况下,1号制粉系统中温炉烟管道二次门至磨煤机入口段阻力占总阻力的50%以上。而2号制粉系统只占30%左右,略高于理论计算值(2号制粉系统二次门至磨煤机入口段阻力占总阻力20%)。由试验结果和理论分析可知,1号制粉系统中温炉烟烟气量较小的原因可能是二次门开度开不到位。第2次测量前将二次门由远控调为就地,并手动将二次门开度开到最大。1号制粉系统第2次调整工况与第1次相同,磨煤机入口负压由900 Pa升至1 550 Pa时,中温炉烟烟气量与第1次相比平均提高13 000m3/h,制粉系统末端氧量平均下降0.75%;此时磨煤机出口温度可以提高约3℃,计算与测量结果见图5、图6。

调整后1号制粉系统中温炉烟管道在磨煤机入口负压分别为1 350 Pa、1 100 Pa2种工况下,二次门至磨煤机入口段阻力占总阻力比例分别为33.3%和32.6%,与理论计算值33%大致相同。可见调整后1号制粉系统中温炉烟管道各段阻力仍大于理论计算值。可以判断1号中温炉烟管道阻力偏大的原因应该是管道内存在积灰,一、二次门未达到全开状态等。

综合试验结果,在掺烧60%比例褐煤下1、2号制粉系统投运中温炉烟后制粉系统末端氧量可以控制在16%,磨煤机出口温度能够达到60℃以上,在大比例掺烧褐煤时,满足了制粉系统防爆和提高干燥出力的设计要求,制粉系统通风量也能满足机组运行的要求。与投运冷炉烟系统相比,制粉系统末端氧量下降2%,出口温度提高10℃以上。

3.2 锅炉70%负荷制粉系统试验结果

由于抽取热烟气品质的高低(主要是含氧量大小和温度高低)直接影响着掺烧不同比例褐煤时制粉系统的干燥和防爆能力,因此,除了进行机组高负荷时制粉系统调整试验,还进行了低负荷下的制粉系统调整试验。

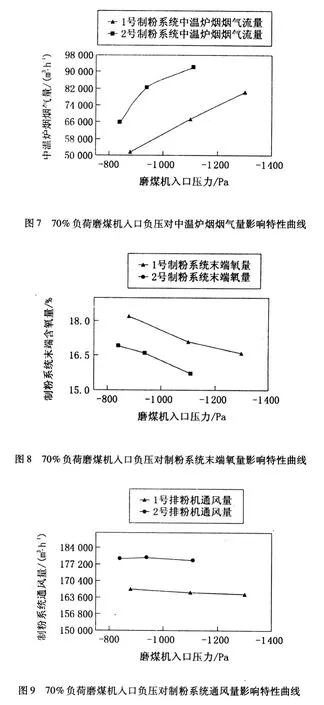

制粉系统优化调整试验在1、2号制粉系统上分别进行。试验期间,1号锅炉在470 t/h出力下稳定运行,运行氧量为3.5%~4.0%,中温炉烟温度1号制粉系统为558.4℃,2号为514.7℃。1、2号给煤机转速分别为230 r/min和35 r/min,排粉风机入口4号门、中温炉烟一次门和二次门均保持全开,冷风门、冷炉烟门保持全关,分别调整1、2号磨煤机入口的热风门至不同开度,待调整工况运行稳定后进行中温炉烟烟气量、制粉系统末端氧量、制粉系统通风量等参数的测量。根据测试数据,可以绘制磨煤机入口负压对中温炉烟烟气量、制粉系统末端含氧量及制粉系统通风量的影响特性曲线,见图7、图8、图9。

由试验结果可见,1号锅炉70%负荷下1、2号制粉系统投运中温炉烟后制粉系统末端氧量可以控制在16%左右,磨煤机出口温度能够达到60℃以上,在大比例掺烧褐煤时,满足制粉系统防爆和提高干燥出力的设计要求,制粉系统通风量也能满足机组运行的要求。运行人员在锅炉低负荷下投运中温炉烟时,建议1、2号制粉系统磨煤机入口负压控制范围与高负荷时相同,1号控制在-1 200~-1 300 Pa,2号控制在-1 100~-1 200 Pa。

3.3 制粉系统最大出力试验

在1号锅炉600 t/h蒸汽量下、掺烧60%比例褐煤、2套中温炉烟系统投运条件下,进行了1、2号制粉系统最大出力试验。

1号锅炉在掺烧60%比例褐煤、投运1、2号中温炉烟系统、煤粉细度R90平均为35.7%的试验条件下,测得1、2号磨煤机的最大出力分别为63 t/h和68 t/h。1号锅炉在掺烧60%比例褐煤进行磨煤机最大出力试验时,试验混煤低位发热量为17 081 kJ/kg。燃用当前煤质要达到锅炉最大连续蒸发量,混煤的计算燃料消耗量应为119.4 t/h左右。实际测得单台磨煤机的最大出力平均为65.5 t/h,若按照此出力水平,2台磨煤机总的最大出力应为131 t/h,是燃用试验混煤时计算燃料消耗量的1.1倍。可见,在燃用当前煤质条件下,磨煤机的裕度系数仍能高于1,磨煤机总出力能够达到规定的裕度要求。

4 存在问题

a.煤质复杂且配煤手段有限

对于掺烧褐煤,煤源稳定和配煤工作应放在首位。当前,1号锅炉燃用煤种中,与褐煤混配的煤质煤源极不稳定,煤质波动很大,这也是当前掺烧褐煤工作面临的最大问题,混煤收到基低位发热量最低只有14 000 kJ/kg,最高达19 000 k J/kg,试验期间曾发生过由于煤质过差造成锅炉灭火事故。在当前煤质和配煤条件下,很难保证配煤的均匀性,不仅会增加运行人员操作难度,还会影响机组的稳定燃烧,特别不利于机组低负荷时的稳定燃烧。建议电厂加大对燃煤混配的管理力度,定期对入炉煤样、煤场煤样化验分析,褐煤与混配煤分地存储。

b.中温炉烟系统电动门故障

1号锅炉中温炉烟系统投运期间1、2号中温炉烟管道一、二次门均出现过故障,建议运行中一次门采取全关或全开状态,如需调整可调节二次门,并利用大修期间对一、二次门开度重新定位,特别是二次门开度应保证能达到全开状态,各门全关时应保证实际关门位置留有一定裕量,防止发生门卡死故障。另外,在锅炉检修后,应在冷态条件下将一、二次门全开,进行充分吹扫,保证中温炉烟管道内不积留可燃物,防止管内发生燃烧。

c.制粉系统运行方式不合理

试验期间,运行人员并未习惯投运中温炉烟的方式,仍按原有冷炉烟运行方式控制参数,磨煤机入口负压控制偏低,造成磨煤机出口温度低,制粉系统末端氧量升高,严重影响制粉系统干燥出力和防爆能力。建议运行人员在投运中温炉烟时,1号制粉系统磨煤机入口压力控制在-1 200~-1 300 Pa,2号制粉系统磨煤机入口压力控制在-1 100~-1 200 Pa。中温炉烟一、二次门全开,利用热风和温风控制磨煤机出口温度在60~70℃。

d.给煤量偏低

试验期间发现,运行人员不能准确控制实际给煤量,尤其是1号制粉系统,给煤机转速经常在180 r/min以下。此种运行方式使磨煤机长期在低出力下运行,造成制粉系统单耗升高。建议运行人员根据制粉系统特性曲线,将实际给煤量控制在可控的最大出力下运行,根据磨煤机压差、电流等参数合理控制,粉位高后可停运制粉系统。

5 结论

a.在掺烧60%褐煤并投入中温炉烟系统时,磨煤机入口压力保持在-1 100 Pa以上,磨煤机出口温度均能维持在60~70℃,制粉系统末端含氧量均低于16%,能够满足掺烧大比例褐煤时制粉系统防爆和干燥出力要求。

b.1号锅炉在掺烧60%比例褐煤、投运1、2号中温炉烟系统、煤粉细度R90平均为35.7%的试验上,测得1、2号磨煤机的最大出力分别为63 t/h和68 t/h。在掺烧60%比例褐煤条件下,磨煤机总出力能够达到规定裕度要求。

[1] 马金凤,吴景兴,邹天舒,等.中储式制粉系统掺烧褐煤技术的研究[J].动力工程,2008,28(1):14-18.

[2] 王文生,尚海军,祝志福,等.烟煤锅炉掺烧褐煤产生的问题及其改造[J].热力发电,2009,38(9):60-62.