破损舰体结构疲劳裂纹扩展及剩余寿命研究

刘燕红,朱 锡,蒙上阳,张立军

(1海军工程大学船舶与动力学院,武汉430033;2中国人民解放军63961部队,北京100012)

1 前 言

结构构件在交变载荷作用下,尽管最大工作应力低于其材料屈服极限,结构构件也会产生破坏,这是因为在较长时期的交变载荷作用下,构件表面就会产生微裂纹,并逐渐扩展到临界尺寸后导致低应力脆断。如果构件表面或内部原来就存在裂纹,则构件裂纹就会在交变载荷作用下产生疲劳扩展。由碰撞、搁浅、战争等各种原因引起的破损舰船结构的疲劳问题十分突出,在波浪载荷及其引起的结构内部交变应力作用下,破口处的裂纹会进一步加速扩展,降低舰船的生命力,甚至引起横向断裂倾覆的危险。目前,对破损船舶剩余总纵强度和极限承载能力研究较多[1-2],而对疲劳剩余强度研究较少,因此,研究破损舰船的疲劳裂纹扩展规律,使舰船在返回安全目的地前不发生灾难性事故,这对于破损后舰船的生命力研究具有重要意义。

完整船舶疲劳强度及疲劳强度校核研究多基于S-N曲线方法[3-4],而破损舰船疲劳裂纹扩展研究采用断裂力学方法,该方法基于利用几个参数(例如弹性能释放率G、裂纹尖端的裂纹表面张开位移量COD、J积分和应力强度因子等)建立描述疲劳裂纹扩展速率的模型,主要内容包括初始裂纹扩展、临界裂纹尺寸的确定,达到临界尺寸前裂纹的扩展行为等[5-7]。Sumi[6-7]考虑焊接、三维结构节点的复杂应力分布及结构冗余后,预报了疲劳裂纹路径、舰船结构疲劳裂纹扩展和剩余寿命评估。国内黄小平和石德新等[8-9]用980高强钢作试件,研究了焊趾处预制表面裂缝、压弯组合应力为特征的疲劳载荷作用下表面裂纹的疲劳行为,给出了高强钢焊趾表面裂纹在压弯组合应力下应力强度因子及其疲劳寿命计算式。

本文进行了预制缺口的907A平板裂纹扩展试验研究,采用奇异单元法计算裂纹尖端应力强度因子,建立了舰体常用结构疲劳扩展模型,从而用于实际舰体结构的裂纹扩展分析和剩余寿命预报,为破损舰船的剩余强度评估提供参考和依据。

2 试验设计

2.1 试验设备及方法

舰船在波浪中的周期性载荷的频率较低,该频率一般为0.1~1Hz。因此完全模拟波浪周期进行破损舰体结构的疲劳试验研究,其价格贵、耗时长。鉴于此,考虑到经济性条件,确定破损舰体结构裂纹扩展试验研究采用液压伺服试验系统进行,试验加载频率取为4Hz。采用预制缺口平板结构试样研究破损舰体结构在疲劳载荷作用下的裂纹扩展规律。

本试验用液压伺服试验机的伺服作动器的最大出力为250kN,行程为±100mm,最大速度可达160mm/s。试验时的加载波形采用正弦波,疲劳载荷为0到拉伸最大值即单向加载方式,以避免细长薄板结构试样在高压应力作用下产生失稳。由计算机控制试验过程和试验数据采集。为了监测试件开裂和安装状态,在V型开口边缘0.05mm和离开口16mm处分别设置应变计,采用DH5937动态应变测量系统进行荷载和应变大小的全程实时监测。

2.2 试样设计

试验设计了平板单元结构模型,以模拟破损舰船在波浪中航行时裂纹通过舰体外板平板区的扩展情况。通过调整试验载荷来获取更多的裂纹扩展试验结果,寻找波浪载荷作用下破损舰船的裂纹扩展规律。

本试验所用材料为调质状态的907A钢,该批号钢材的常规力学性能指标为:σs=390MPa,σb=600MPa,δ=27%,Ψ=72%。

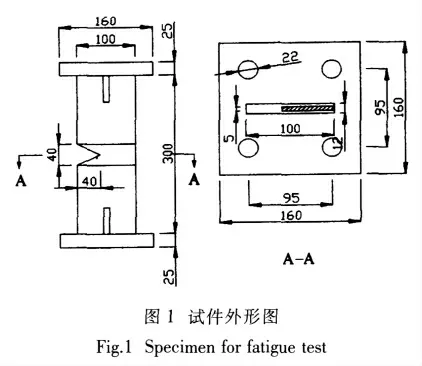

试验加工的平板试样为4件,试样长度和宽度为300mm×100mm。为了保证裂纹在中部扩展,在板长边中部将板削薄,该处板厚度和宽度为5mm×100mm,V型开口宽度和深度为40mm×40mm,具体外形形状见图1所示。

2.3 试验实施

试验过程中,按恒应力加载,保持裂纹断面有效面积上的应力不变即保持裂纹断面恒应力状态。每隔4mm记录一次加载次数后,应考虑已有裂缝长度对加载应力的影响,并进行载荷调整。

3 907A平板裂纹扩展试验

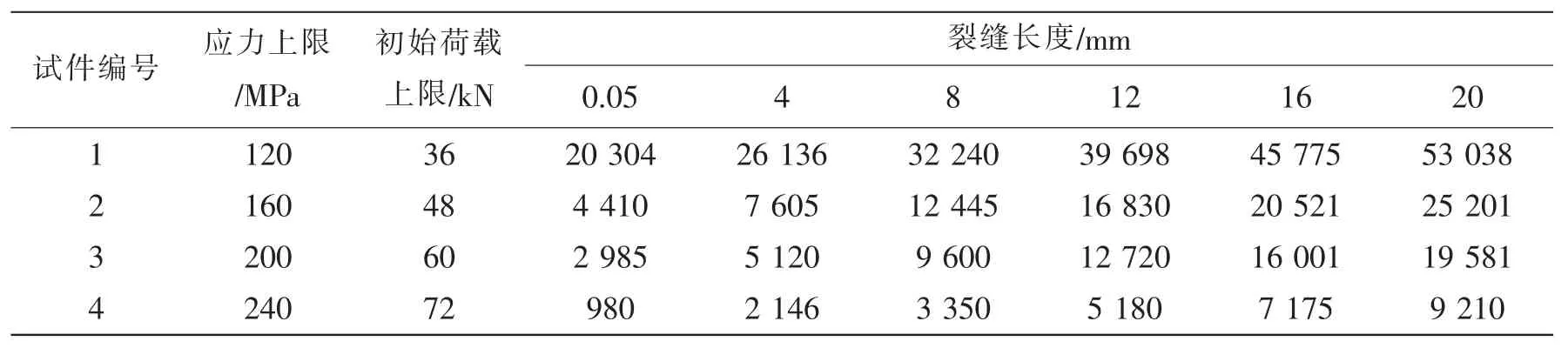

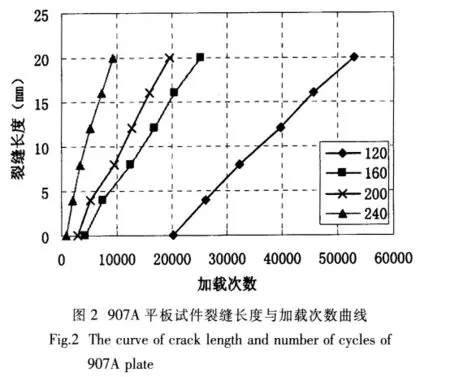

按照四种试验加载应力和荷载方案进行907A平板疲劳试验,试验数据见表1和图2。

表1 907A平板加载次数Tab.1 Number of cycles of 907A plate

从上表和图可看出:对于907A平板试件,保持裂纹尖端恒应力时,裂缝长度与加载次数基本呈线性变化,即同一试件其裂纹扩展速率基本不变;另外,随着应力增加,扩展同样长度裂纹的加载次数减少,即随应力增加,裂纹扩展速率加快。

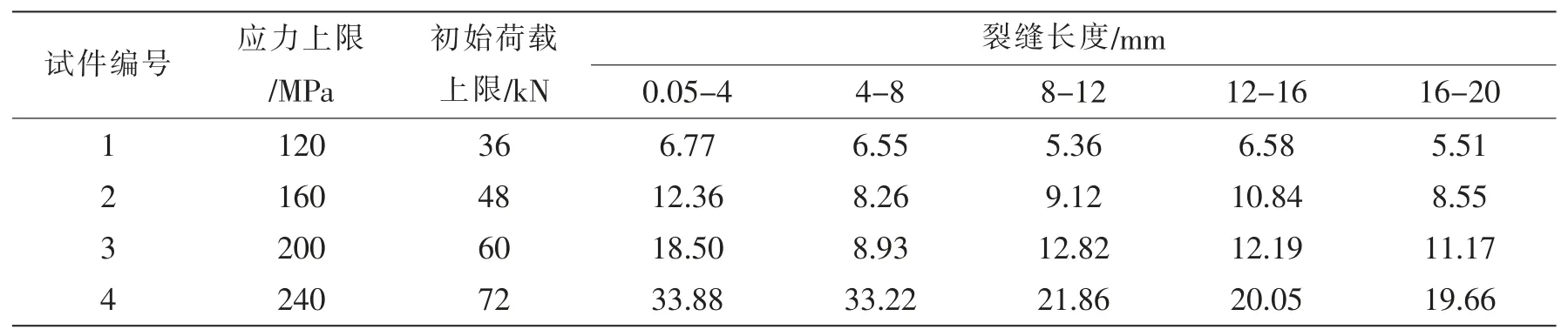

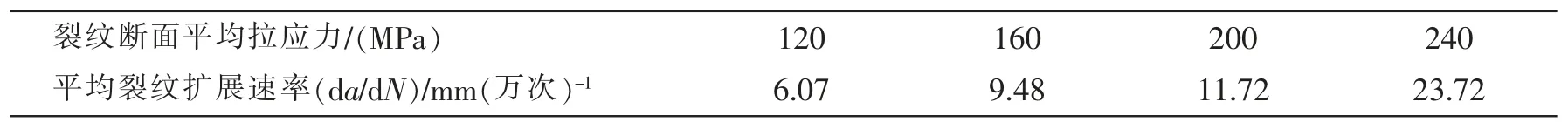

根据表1的试验数据,计算了907A平板在不同扩展段的平均裂纹扩展速率da/dN,见表2,并用最小二乘法拟合计算了不同裂纹断面平均拉应力下总的平均裂纹扩展速率,见表3。

其中,a—裂纹扩展长度;N—载荷周期性变化的次数;da/dN—裂纹扩展单位长度的平均扩展速率。

表2 907A平板裂纹扩展速率Tab.2 Crack propagation rate of 907A plate mm(万次)-1

表3 907A平板应力—平均裂纹扩展速率表Tab.3 Stress and mean crack propagation rate of 907A plate

从上表3可以看出,应力越高,平均裂纹扩展速率越大。

4 平板试样应力强度因子的有限元计算及裂纹扩展模型

本文采用断裂力学方法[10-11]建立平板结构试件的裂纹扩展模型,即在平板结构试验基础上建立应力强度因子与裂纹扩展速率da/dN之间的关系。对于简单几何结构的应力强度因子,可通过应力强度因子手册查取,或通过叠加法、影响函数法和实用混合法等求得。但对于大部分实际工程结构,断裂力学参数通常要借助数值分析的方法解决,并且由于裂纹尖端附近应力场存在奇异性,直接采用常规的数值方法分析断裂力学问题效果往往不太理想,而需要采用体现断裂力学特点的半解析数值方法和新型单元法[12],如:分区半解析数值方法(混合法),边界配置法,超级单元法,奇异单元法等等。本文采用奇异单元法计算疲劳结构试验中试件在不同载荷下的裂纹尖端应力强度因子,进一步得出了应力强度因子与裂纹扩展速率之间的变化规律。

4.1 有限元计算模型及计算结果

由断裂力学分析知,裂纹尖端附近的应力场与位移场的表达式[10]为:

为了模拟裂纹尖端的奇异性[13],以解析的裂纹尖端渐近行为套入内插函数,使得位移在裂纹尖端附近具有行为,则应力具有的奇异行为,如此构造了奇异单元。图3为依据907A试验试样建立的平板型试件的有限元计算模型,有限元划分规模为:单元2 376个,节点28 488个。在图3中,用8个楔形奇异单元包围裂纹尖端,对包含裂纹尖端的单元用裂纹元模拟,其余则用一般单元模拟,组合刚度矩阵后,即可求得整个位移场、应力场及应变场,再用裂纹元中点的位移量,套用(1)式和(2)式即可求得应力强度因子K。运算时取围绕裂纹尖端的8个奇异单元的应力强度因子的平均值作为裂纹尖端的应力强度因子,5个裂纹元的应力强度因子平均值即为裂纹尖端K值。平板结构试件在不同裂纹长度不同载荷下的应力强度因子K计算结果见表4。

4.2 平板试样裂纹扩展模型

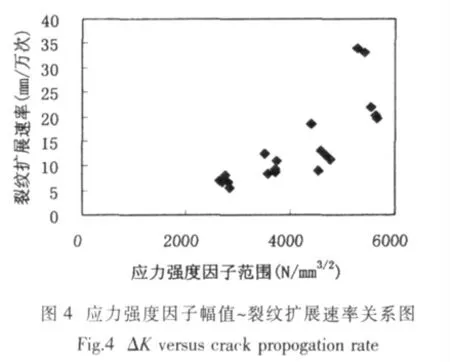

依据不同载荷下裂纹扩展不同阶段时907A平板试件的平均裂纹扩展速率(表2)和奇异单元法计算出的裂纹尖端应力强度因子,分析该阶段裂纹扩展速率和应力强度因子幅值的关系。ΔK1—平均裂纹扩展速率如表4所示。

表4 907A平板裂纹扩展不同阶段应力强度因子幅值—裂纹扩展速率表Tab.4 ΔK1-da/dN of 907A plate per crack propagation increment

由表4得出的应力强度因子幅值~裂纹扩展速率图(R=0),见图4。

依据Paris模型[10]得出907A平板的裂纹扩展规律,根据试验数据分散带得出平均曲线如下:

5 破损舰体结构裂纹扩展算例

对于遭受武器命中的舰体结构,当舰体舷侧顶部或甲板边板产生破口,可以采用破口周围纵桁横梁简化为边界简支含边裂纹的有限板模型。依据4.2节的裂纹扩展模型,分析边缘产生破口的甲板舱段在周期性载荷作用下的裂纹扩展,并估算舰船剩余寿命。依据907A平板试样的疲劳裂纹扩展试验模型,得出实际破损舰体结构的疲劳裂纹扩展试验模型。

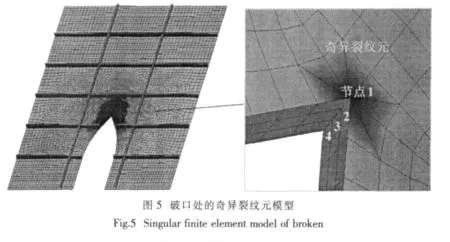

假定某型舰上的甲板舱段甲板边板有大型破口,模型计算尺寸为:甲板为12mm×9 000mm×13 000 mm,甲板纵桁5根,强横梁2根,T型材具体尺寸为:面板为8mm×80mm,腹板为6mm×208mm。甲板和T型材均为907A钢。假定破损情况为:破口在板中心,破口在板下边缘中心,破口沿横向的最大长度为5 000mm。有限元计算模型如图5所示,有限元划分规模为:单元43 916个,节点58 451个。甲板舱段两端承受纵向拉应力的作用,用奇异单元法分别计算模型在不同的应力作用下的破口尖端应力强度因子,裂纹尖端K值为相应3个裂纹元的应力强度因子平均值。有限元计算结果见表5。

对于实际板架结构,在(3)式基础上,考虑平均应力影响,采用传统的Goodman等寿命关系进行转换[14],引入平均应力影响因子λ,分析得到实际舰体结构的裂纹扩展模型为:

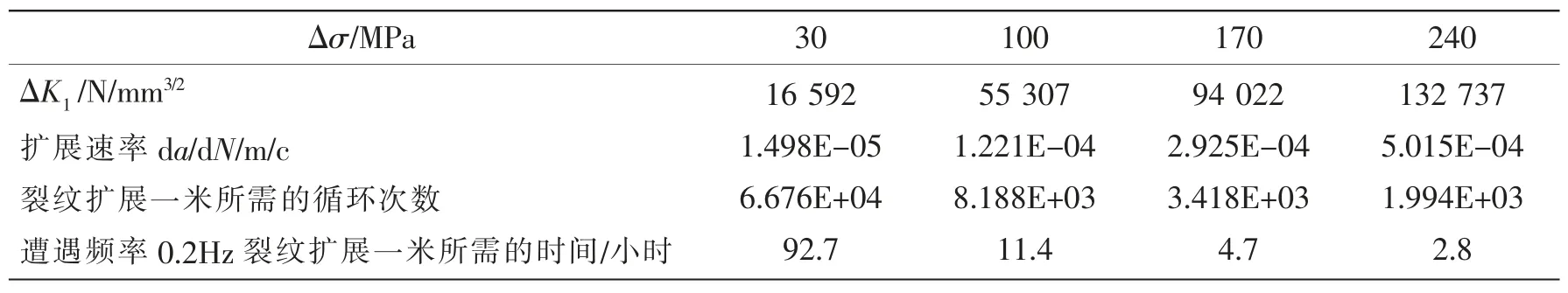

根据(4)式分析该舱段甲板的裂纹扩展如表5所示。

表5 疲劳寿命计算表(R=-1)Tab.5 The calculation table of fatigue life

由上表5可看出,随着疲劳载荷增大,裂纹扩展一米所需要的时间急剧减小,当舰船遭受武器攻击甲板舷侧有大破口时,在Δσ=240MPa(相当于该舰在六级海况航行)时,破口裂纹在三小时左右会扩展一米,这对舰船总纵强度和疲劳强度都是极为不利的,如果裂纹继续扩展或者有多处裂纹同时扩展,舰船很快会发生倾覆危险并丧失战斗力和生命力。对于实际舰船板架结构,一般为纵骨架式结构,焊接时筋条之间区域会有剩余压缩应力,该剩余压缩应力对裂纹扩展有阻碍作用,会降低裂纹扩展速率,因此本文估算方法偏于保守。

6 结 论

依据疲劳试验和有限元分析,提出907A钢结构在低频疲劳下的裂纹扩展速率和应力强度因子之间的关系,并将疲劳扩展模型用于实际舰体结构的裂纹扩展分析和剩余寿命预报,为破损舰船的剩余强度评估提供参考和依据。文中得出如下结论:

(1)由试验可看出,应力越高,平均裂纹扩展速率越高。

(2)对907A平板疲劳裂纹扩展速率与应力强度因子范围关系进行了分析,并给出了相应的计算式。

(3)采用(5)式和(6)式可分析边裂纹舰体结构在拉伸疲劳载荷作用下的裂纹扩展速率,并可进一步分析得到结构剩余寿命和剩余强度,为研究及设计人员提供参考及依据。

(4)通过算例分析得出,随着疲劳载荷增大,疲劳裂纹扩展速率随着裂纹尖端应力强度因子范围的增大迅速增大,舰船总纵强度和疲劳强度急剧恶化,如果裂纹继续扩展或者有多处裂纹同时扩展,破损舰船很快会发生倾覆危险。说明遭受武器命中的大破口舰船在风浪中航行的疲劳强度是极为不利的,应避免会加大中拱中垂应力的恶劣海况并且慢速航行,降低破损部位的疲劳应力。

[1]祁恩荣,崔维成,彭兴宁等.船舶碰撞和搁浅后剩余强度可靠性评估[J].船舶力学,1999,3(5):40-46.Qi Enrong,Cui Weicheng,Peng Xingning,et al.The reliability assessment of ship residual strength after collision and grouding[J].Journal of Ship Mechanics,1999,3(5):40-46.

[2]郭昌捷,周炳焕.营运船舶总纵剩余强度评估和预报[J].大连理工大学学报,1998,38(4):414-418.Guo Changjie,Zhou Binghuan.Assessment and prediction of residual longitudinal strength for operating ship[J].Journal of Dalian University of Technology,1998,38(4):414-418.

[3]Tomita Y,Matobat M,Kawabel H.Fatigue crack growth behavior under random loading model simulating real encountered wave condition[J].Marine Structures,1995,8(4):407-422.

[4]韩 芸,崔维成,黄小平等.大型船舶结构的疲劳强度校核方法[J].中国造船,2007,48(2):60-67.Han Yun,Cui Weicheng,Huang Xiaoping,et al.Fatigue strength assessment of large-scale ship structures[J].Shipbuilding of China,2007,48(2):60-67.

[5]Tomita Y,Toyosada M,Sumi Y,et al.A fatigue crack propagation in ship structures[M].In:Handbook of Fatigue Crack Propagation in Metallic Structures(Edited by A.Carpinteri).Elsevier,Amsterdam,1994,2(44):1609-1642.

[6]Sumi Y.Fatigue crack propagation and computational remaining life assessment of ship structures[J].Journal Marine Science Technology,1998,3(2):102-112.

[7]Sumi Y,Mohri M,Kawamura Y.Computational prediction of fatigue crack paths in ship structural details[M].Blackwell Publishing Ltd.Fatigue & Fracture of Engineering & Materials,Structures,2005(28):107-115.

[8]黄小平,石德新.压弯应力下焊趾表面裂纹疲劳性能试验研究[J].船舶力学,2002,6(1):37-43 Huang Xiaoping,Shi Dexin.Experiment on fatigue behavior of surface cracks at weld toe under combination stresses of compressing and bending[J].Journal of Ship Mechanics,2002,6(1):37-43.

[9]黄小平,崔维成,石德新.压弯组合应力下高强钢焊接板表面裂纹疲劳寿命计算[J].机械强度,2002,24(3):413-416.Huang Xiaoping,Cui Weicheng,Shi Dexin.Calculation of fatigue-life of surface cracked high-strength steel weld plate subjected to combination of compressive and bending stresses[J].Journal of Mechanical Strength,2002,24(3):413-416.

[10]程 靳,赵树山.断裂力学[M].北京:科学出版社,2006:57-94,145-173.Chen Jin,Zhao Shushan.Fracture mechanics[M].Beijing:Science Publishing Company,2006:57-94,154-155.

[11]Paris P C,Erdogan F A.Critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963,85(4):528-534.

[12]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81.Cui Weicheng,Cai Xingang,Leng Jianxing.A state-of-the-art review for the fatigue strength assessment f ship structures[J].Journal of Ship Mechanics,1998,2(4):63-81.

[13]Hughes Thomas J R,Akin J E.Techniques for developing special finite shape function with particular reference to singularities[J].International Journal for Numerical Methods in Engineering,1980,15:733-751.

[14]郑学祥.船舶及海洋工程结构的断裂与疲劳分析[M].北京:海洋出版社,1988:113-143.Zheng Xuexiang.Fracture and fatigue analysis of ship and ocean engineering structures[M].Beijing:Ocean Publishing Company,1988:113-143.