基于FESTO PMS可重构生产线的控制系统设计

马利云,李 屹,赵先锋,陈建海,刘春伟

MA Li-yun, LI Yi, ZHAO Xian-feng, CHEN Jian-hai, LIU Chun-wei

(贵州大学 机械工程学院,贵阳 550003)

基于FESTO PMS可重构生产线的控制系统设计

The design of reconfi gurable production line control system based on FESTO PMS

马利云,李 屹,赵先锋,陈建海,刘春伟

MA Li-yun, LI Yi, ZHAO Xian-feng, CHEN Jian-hai, LIU Chun-wei

(贵州大学 机械工程学院,贵阳 550003)

本文以FESTO教学设备为平台,从生产加工的应用角度出发,构建了一种较为完备的可重构生产线的控制系统模型。采用的分布式控制系统,通过上位机与PLC 通信、PLC 与PLC 之间通信,利用WinCC软件组态,实现了计算机对整个柔性生产线的数据采集以及过程监视。

可重构;FEST模块;ROFIBUS-DP;控制

0 引言

随着制造企业从面向产品的生产转向面向客户的生产,一种能够通过产品结构调整和制造系统快速重构将产品的生产问题全部或部分地转化为批量生产的新型制造系统,即可重构制造系统(Reconfigurable manufacturing system,简称RMS)[1]的需求更为迫切。可重构系统最突出的优点就是能够根据不同的应用需求,改变自身的体系结构,以便与具体的应用需求相匹配。能够更好地适应实际应用中的多元化需求。因此,具有广泛的应用市场和广阔的发展前景。

本文以我校实验室FESTO教学虚拟生产系统为研究对象,从生产加工的应用角度出发,构建了一个较为完备的可重构生产线的控制系统模型。

1 FESTO教学虚拟生产线

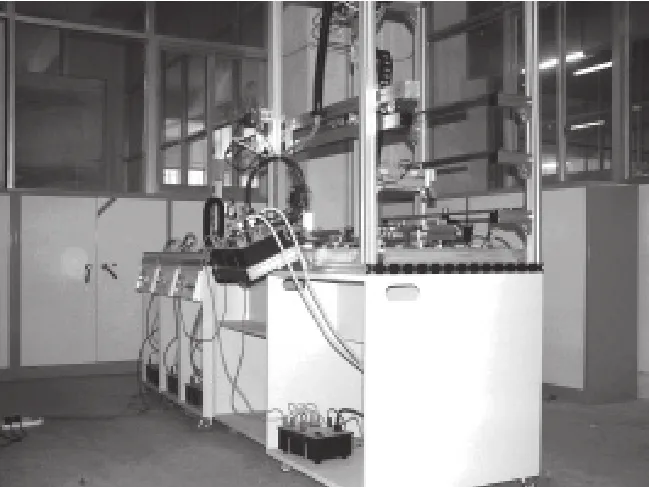

FESTO公司的FMS教学虚拟生产线是一种模块化结构,如图1所示。包括供料单元、检测单元、传送单元、加工单元和成品分装单元五个模块。每个模块既可独立工作,也可以多个模块配合工作,更重要的是可以根据需要进行模块选择及组合顺序的多变设计,是一种典型的可重构柔性生产线。其控制系统以一台中央计算机为中心实现数据的采集、过程监视及管理。该中央计算机使用WinCC 组态软件,下位机是以多台PLC 组管理器为核心,配以相应的传感器、控制和驱动设备组成的现场设备控制系统。

图1 FMS虚拟生产线

2 可重构生产线的控制策略

柔性生产线能否高效地运行,实现大幅度的柔性生产,取得预期的经济效益,主要取决于控制系统的合理的规划及有效的设计。

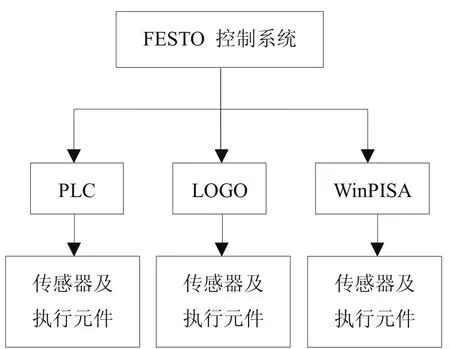

根据该生产线的生产规划及各模块控制器的特点采用的分布式控制系统[2],即基于PROFIBUS的FESTO 控制系统,其结构如图2所示。

控制系统最上层是安装有WinCC 的总控计算机,主要负责系统总体控制、监视等;第二层为单元控制器,主要由内部资源实体组成,包括WinPISA、PLC、LOGO 三种控制器;最底层为设备控制器,包括传感器及其各模块的执行元件。一方面,这些分布在不同层次上的控制实体具有独立控制对象功能,实体的活动受上一层实体的监视和协调,系统具有全局优化能力,克服了采用完全分布式控制带来的局部优化缺陷。另一方面,同一层次的实体具有局部自治能力,他们互相合作,共同完成该层的各种活动,松弛了层次之间的“主一从”关系,具有相互合作,共同完成该层的各种活动。

图2 控制系统结构示意图

利用PLC的高可靠性、模块化结构及编程简单等特点,将其作为下位机完成实时采集和控制任务,利用PC友好的人机界面实现人机交互和监视功能,并进行相关的辅助策略设计。PC上位机在通过数据通信实现对两个分散过程控制装置的控制以及整个系统的状态监视的同时对生产结果进行统计和记录。

控制系统中各个PLC站点使用PROFIBUS-DP总线通过DP口组成一个网络,并使用CP56n卡和上位机通信。

3 基于PROFIBUS的FESTO控制系统的设计

该系统采用了一种基于现场总线PROFIBUS的柔性生产线控制系统,以改善传统层次控制方式的局限性[3]。与其它现场总线系统相比,PROFIBUS的最大优点在于符合EN50170国际标准,经实际应用验证具有良好的稳定性。

基于现场总线的现场总线控制系统既是一个开放的通信网络,又是一个全分布式控制系统,它作为智能设备的联系纽带,把挂接在总线上、作为网络节点的智能设备连接成网络系统,并通过组态进一步构成自动化系统,实现基本控制、补偿算法、参数修改、报警、显示、优化以及测、控、管理一体化的综合自动化功能。以智能传感器、自动控制、计算机、通信、网络等技术为支撑。

3.1 PROFIBUS的拓扑结构

采用以PROFIBUS-DP 版本和典型的OP 配置为单主站结构,实现了高速通信连接和高速数据传输的单主站系统[5]。主站与从站之间的通信基于主从原理,即主站向从站发出请求,按照站号顺序轮询从站。DP 通信通过连接集成在CPU上的DP口,CP342-5 或CP443 Extend 模块来完成。传输的带的LOGO设备(非西门子),由于支持标准DP协议,能够提供GSD 文件,故也可也通过DP 协议进行通信。

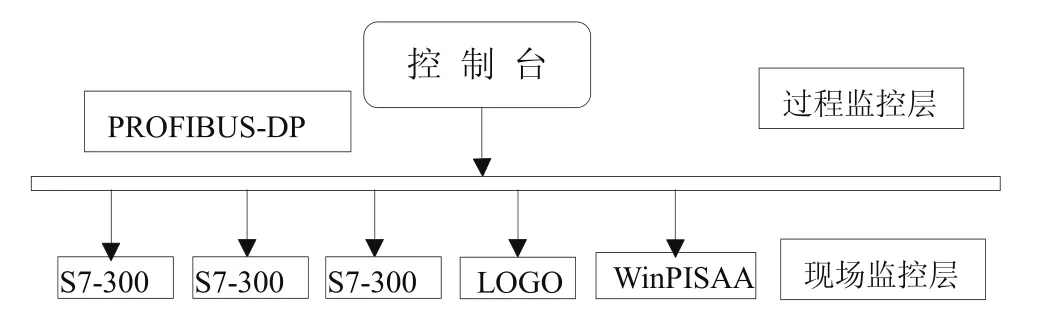

同时,PROFIBUS-DP 能够代替PLC /PC 与I/O之间昂贵的电线,传输1千字节的输入数据和1千字节的输出数据所需时小于2ms ,减少了组态和维护费用,允许周期性和非周期性的数据传输。单主站和多主站网络每个站的输入和输出数据最多可达2 科字节。以PROFIBUS-DP为基础的控制系统网络示意图如图3 所示。

图3 控制系统拓扑结构示意图

该控制系统网络可以分为现场控制层和过程控制层两个部分。其中现场控制层采用PROFIBUS-DP网络,它是网络集成的最底层,主要是连接现场设备,如分散式I/O、传感器、驱动器、执行器等。主站(PLC 、PC 等)负责总线通信管理及所有从站通信。过程监视层由操作台计算机和控制台计算机组成。PLC 加以太网卡等组成工业以太网,操作台计算机利用组态软件WinCC 对工作现场的监督控制,现场层将来自生产第一线的数据传送到控制室,置于实时数据库,进行控制及计算、动态显示参数、报警及历史数据保存;控制台计算机将实时数据库的数据送到服务器的关系数据库中,进入保存和数据处理[4]。

连接在PROFIBUS-DP网络上的站点按照它们之间的地址顺序组成一个逻辑拓扑环,令牌只在上站之间顺序传递,这是由特定的令牌帧定义的。获得令牌的主站可以在拥有令牌期间对属于它的从站进行发送或读取数据的操作。

3.2 FESTO物流系统通信方式及数据采集

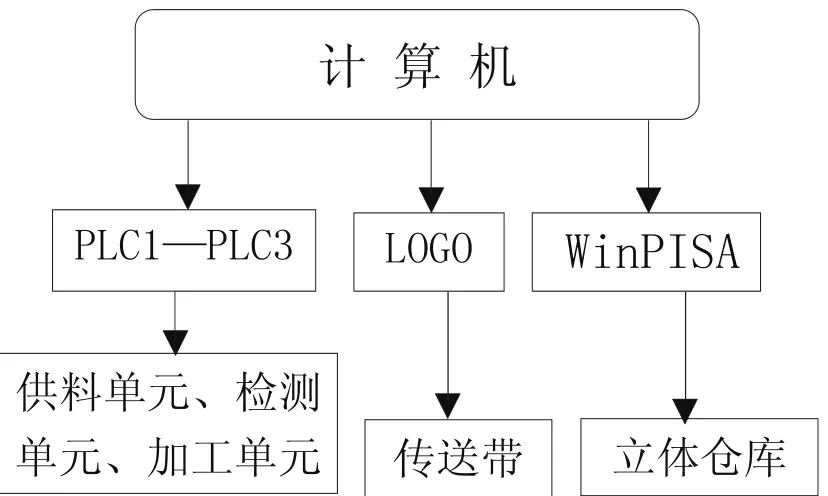

FESTO 物流控制系统结构图如图4所示。

图4 FESTO控制系统结构图

根据I/O 点的点数及其分布情况,FESTO 物流系统采用一台 PC机 作为上位监视机运行监视软件,实现数据的采集,过程监视及管理,显示和设定系统运行的各种参数。该中央计算机使用SIMATIC WinCC V6.0组态软件,采用PROFIBUS 总线方式控制多台下位机。下位机是以多台S7-300系列PLC 组管理器为核心,配以相应的传感器、控制和驱动设备组成的现场设备控制系统。整个系统使用WinCC 实现上位监视系统和FESTO 物流系统的通信.并通过STEP7 软件编程来实现对PLC 的控制.PLC 作为网络上的主机,与现场传感器、执行器相连的PROFIBUS总线设备作为从设备。现场传感器、执行器通过PROFIBUS 总线网络和PROFIBUS 总线控制器与主机进行数据交换,主机与上位机可以单独通过MPI/DP 接口交换数据。本文使用MPI口,将程序从上位机下载到各个S7-300西门子。然后,PLC控制系统中各个PLC 站点使用PROFIBUS-DP总线通过DP口组成一个网络,并使用CP5611卡和上位机通信。PROFIBUS 接口为RS485 接口,连接电缆为PROFIBUS 电缆, 接头带有终端电阻。

FESTO 物流系统采用西门子的S7-300系列CPU313 作为控制系统的核心。其中供料单元、检测单元及加工单元控制系统均采用西门子S7-300系列PLC 控制,传送带单元则由LOGO 控制,立体仓库单元由WinPISA控制。这些PLC 模块均提供MPI口和DP口。

3.3 PLC与上位计算机和PLC之间的通信

为了实现用计算机进行数据采集和过程监视,就要解决PLC 与上位计算机的通信问题。

3.3.1 上位机和单台PLC 的通信

本文在实现上位机和PLC 的通信时[6],使用了集成DP口作为主站、CP作为从站的通信方式。首先,在Step7 中组态两个S7-300 站,其中集成DP口选择为主站模式,CP3I3 选择为从站模式。然后在PROFIBUS-DP 的硬件列表下,选择从站硬件组态中所选用的CP型号,拖拽到DP主站总线上,将该从站连接在主站建立的PROFIBUS 网上。

这里控制器CPU 的DP口编程口指S7-300/400CPU 上自带的编程口,利用编程口通信是一种对通信速率要求不高,通信数量不大的通信方式。DP口通信利用PLC站S7-200/300/400和上位机(PG / PC)插卡CP56ll 的DP口进行数据交换。DP口接口为RS-485 接口,连接电缆为西门子提供的编程电缆

3.3.2 PLC 之间的通信

该系统PLC之间的通信采用全局数据包通信方式实现,这样PLC之间的数据交换时,只需要关心数据的发送区和接收区。在配置PLC 硬件的过程中,组态所要通信PLC 站之间的发送区和接收区即可,不需要任何程序处理。通信时其数据包长度为S7-300最大为22 字节,S7-400最大为54字节,这种通信方式只适合S7-300/400PLC之间相互通信。

4 硬件组态

组态就是在确定PLC底板类型后,在该底板上安排电源模块、CPU模块、I/O模块、参数化的专用智能模块等,并指定这些模块的类型和数量,配置模块的属性,分配模块在CPU中占据的地址等一系列的过程。实现硬件组态的工具主要采用STEP7软件的标准软件包中的HWCONFIG 硬件组态包。该软件包以站的组织形式进行组态,它提供可视化的硬件组态工具、丰富的硬件模块数据库信息以及强大的组态功能。组态完毕后,必须将组态文件下载到PLC 的CPU 中。当可编程控制器运行后,CPU去比较实际的组态和在STEP7 中创建的组态,并随时识别和报告组态错误。

5 编程控制及实验运行验证

控制系统设计完毕之后,根据工艺需求及各执行元件的动作顺序,对各接口进行地址分配。使用S7GRAPH 软件进行程序编制并下载到相应的控制器中,通过调试验证,各模块动作执行正确,其控制及监控正常,如图 5所示。

图5 计算机控制计监控界面

6 结论

根据该生产线各模块控制器的特点,设计了合理的控制策略,通过设计上位机与PLC 通信、PLC 与PLC 之间通信以及对硬件的组态,实现了计算机对整个柔性生产线的数据采集以及过程监视。完成了基于PROFIBUS 的FESTO 可重构控制系统的设计。并通过运行验证,其结果完全可行。

[1] 梁福军,宁汝新.可重构制造系统理论研究[J].机械工程学报,2003,39(6).

[2] 李培根.张洁.敏捷化智能制造系统的重构与控制[M].北京:机械工业出版社,2002,120-122.

[4] 刘增辉.模块化生产加工系统应用技术[M].北京:电子工业出版社,2005,(7):80-85.

[5] 林英芸,杨煜善.在winCC中实现串行通信的两种方法[J].电子测量技术,2006:29(2).

[6] SIEMENS S7系列PLC通信课程.科莱德科技开发有限公司.20-40.

TP278

A

1009-0134(2010)10(下)-0016-04

10.3969/j.issn.1009-0134.2010.10(下).05

2010-01-09

马利云(1983 -),男,山西兴县人,硕士研究生,主要从事先进制造技术研究。