大型风电设备制造业的新进展

■ 哈尔滨电机厂有限责任公司 胡滨

在风电机组价格中,风轮机几乎占了一半。而螺桨式转轮又是风轮机中最关键的部件,它的结构设计、制造工艺对风电设备的输出功率、运行寿命等有重大影响。

1 提高输出功率

作为流体机械的风轮机转轮叶片断面呈流线型(鱼形),叶片的过流外表面(包括正面和背面)的翼型非常复杂。在叶片形状优化过程中,对翼型的型面升力优化,应当线性插入冲击角和雷诺数;而对翼型的型面阻力,则应线性插入冲击角和对数插入雷诺数。对距离的线性插值法可以确定最终的升力和阻力系数植。当翼型的型面升力较高时,可以最大限度地获得风能;在光洁和粗糙性能之间,优选具有中等升力的翼型的型面是较好的折中方法;对于1M以上的大型风轮机转轮叶片,应按相似法则进行翼型的型面和形状的优化;对于小型风轮机转轮叶片,应在较低 的雷诺数下进行,此时,粗糙度的影响更为重要。转轮叶片的设计和制造必须保证翼型的型面、型线的准确以及所要求的叶片表面粗糙度。表面太光亮制造成本太高;太粗糙蚊虫、灰尘等会附着,增大风 流阻力,影响效率。近年来风轮机转轮叶片的设计不断改进,新一代的翼型能大幅度增加(大约20%)扑捉风能的能力、提高输出功率。风轮机转轮承受的动态负荷是世界性课题,至今尚无可靠的计算方法。建立精确的动态模型要求满足:①适当的自由度:②叶片截面的静态特性:③详细的风况参数(空间和时间的关系);④忽略不稳定的空气动力作用。但这些条件很难同时满足,因此,到底什么是优良的翼面特性还没有明确。只能在翼面升力和阻力之间、在光亮和粗糙之间折中优化选择。为了保证按现有水平设计的叶片实现低成本的批量生产,也必须采用现代化的制造工艺。

2 转轮结构特点

叶片结构形式基本上分为两种:①半空心式,用于小型叶片;②全空心式,用于大型叶片。

2.1 中小型叶片。早期用于中小型的转轮叶片断面结构,它的特点是:叶片的鱼形断面中部(相当于1/3 长度)设有椭圆形骨架(用于承受负载),里面为中空。叶片基本上由2种材料组成;即整体性-玻璃纤维强化塑料(外壳、骨架和里衬),和填充树脂(氨基甲醇乙酯系黏结剂)。

2.2 大型的叶片。当风轮机单机容量增大 1000kW以上时,就必须设法减轻重量,还要降低成本,但是保证提高机械强度。此时采用全空心的转轮叶片。它与前面的半空心式断面结构的主要区别如下:叶片的鱼形断面中部(相当于1/3 长度)设有加厚的方形骨架(用于承受负载),里面为中空。叶片断面的出风侧(也相当于1/3 长度)的外壳(包括正面和背面)的里面,敷设泡沫体加厚的里衬。叶片基本上也由2种材料组成;即整体性-玻璃纤维强化塑料(外壳、骨架)和发泡里衬。

3 结构材料对比

3.1 强化材料。包括:①玻璃-纤维强化塑料;②碳素-纤维强化塑料;③ 聚酰亚胺-纤维强化塑料;④整体性玻璃-纤维强化塑料。对于叶片材料特性,除了物理性能以外,还要考虑到成型性能、大量生产性能、价格性能等方面予以综合考虑。叶片结构材料的各种性能综合对比结果表明:(1)机械性能方面:最高的是碳素-和聚酰亚胺;(2)成型性能方面:最好的是整体性玻璃;(3)大批量生产方面:最适合的是整体性玻璃;(4)价格方面:最划算的是整体性玻璃;(5)综合评价:上述各种性能的综合评价结果是:整体性玻璃-纤维强化塑料最优。

碳素纤维和聚酰亚胺纤维强化的塑料,其机械性能都比整体性-玻璃纤维强化塑料优越,而且,转轮叶片采用碳素纤维时,转轮叶片的运行寿命延长。但是从成型性能和价格性能方面来看,还是整体性-玻璃纤维强化塑料优越。当今世界风电设备的新增机组,特别是大型风轮机,从固化成型、批量生产、可靠运行、成本价格等方面综合考虑,还是以整体性-玻璃纤维强化塑料为 主流。

3.2 填充材料

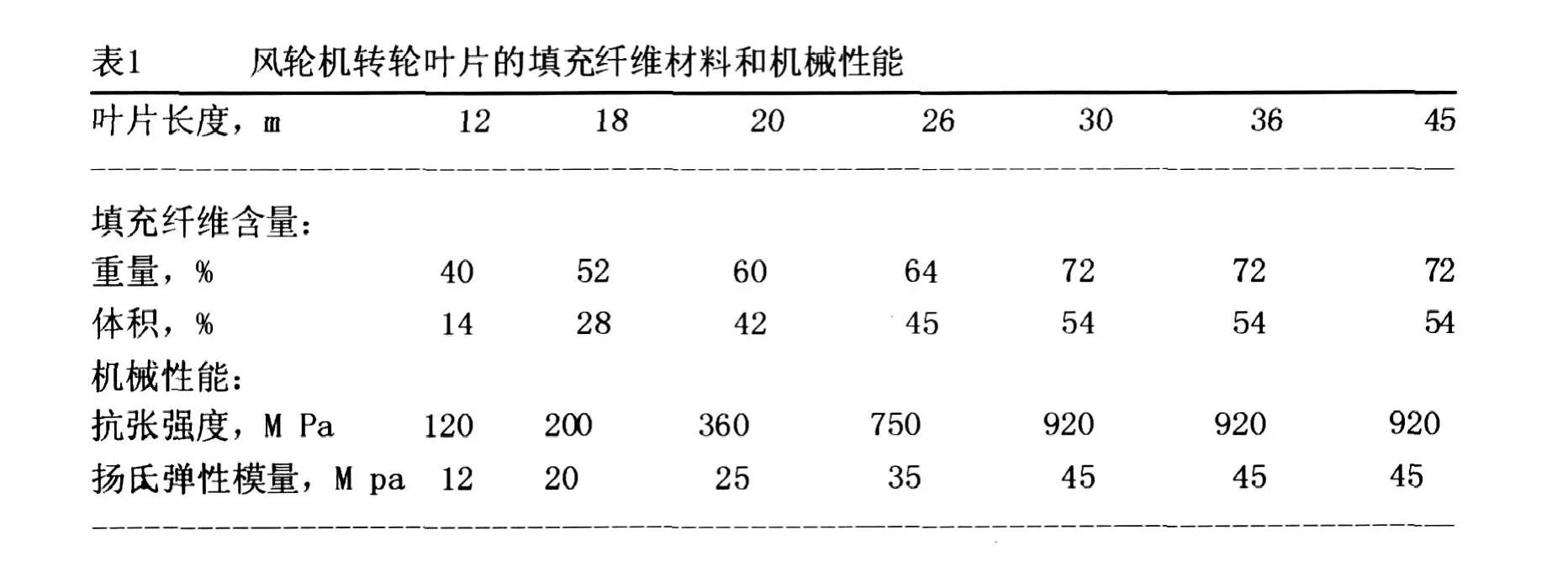

3.2.1 纤维材料。早期的叶片曾经采用木材、竹子、铝合金等,后来都改用人造材料。现代风轮机转轮叶片的填充纤维材料和机械性能对比见表1。

由表1可见,当叶片长度超过30m以后,直到45m 时,叶片的填充材料 和机械性能不再变化,足已够用。如果容量超过2400kW 时,单机容量与转轮直径分别为:3500kW--92m;5000kW--120m;7300kW--122m。

3.2.2 树脂材料。从经济性、作业性、生产性、实用性等多方面考虑,叶片外壳的内部填充树脂材料,被广泛采用的主要还是不饱和聚酯树脂。但是,随着风电设备发展的大型化,对抗压缩强度、抗疲劳强度的要求都很高,长度超过20m时的大型叶片,已广泛采用具有较高延展性能的不饱和聚酯树脂和延展性、黏结性都优越的乙烯脂。

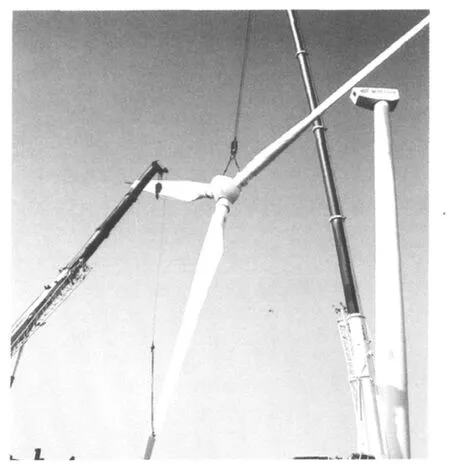

4 现代制造工艺

大型叶片高压真空浸渍树脂的现代制造工艺方法如下。

4.1 外壳成型。叶片外壳由以下3部分构成:①能够承受高压真空负压作用的薄膜;②能够吸入浸渍树脂的扩散层;③成型后容易“脱摸”的剥离层。 大型叶片外壳可以分半制作,即将2个半圆形分别放在“模具”上成型固化。

4.2 填充纤维。固化成型的叶片外壳内部填充以作为基材的强化玻璃丝纤维编织物等积层材料。对于长度为20m的小型叶片,采用手工编织、浸渍方法,填充纤维含量约为40%~50%(重量);长度为27m的大型叶片时,采用真空浸渍法制作,填充纤维重量的含量达到较高的值(65%~75%)。这是可与宇宙航天飞行器具相匹敌的成型材料。

?

作为填充纤维的编织工艺有多种多样。从经济性观点考虑,当叶片长度小于20m时,广为采用的 是将玻璃-纤维按下述2种编织工艺方案进行:①纵横交错、栅网交叉、相互组合、容许滑动。②当叶片长度大于20m时的大型叶片,就要求高了,织成“井”字形 的经线和纬线,相互之间不许滑动。具体做法是:纤维束和“线”不再是单一方向的纤维编织,而是沿着0°、90°、±45°多重组合编织,实现多层化。“╳”字形对角线叠加到“井”字形经线和纬线上,使其固定,不再能窜动。而且纤维编织紧密、波浪度小,抗压缩强度较高。

4.3 真空浸渍。放置在“成型模具”上的叶片(内部已填充基材)进行密封,只在两端留有小孔——叶片根部小孔作为注入浸渍树脂用的入口;叶片尖端小孔作为抽取真空用的出口。在高压真空负压作用下,浸渍树脂由叶片根部小孔不被抽进注入,穿过内部填充的作为基材的强化玻璃丝纤维编织物等积层材料,被真空负压抽到叶片尖端,包括叶片外壳内侧的浸渍树脂扩散层部分,使浸渍树脂与外壳内层也紧密黏结,成为没有任何气泡和空隙的密集实体。

4.4 烘烤固化。对放在“成型模具”上的并经过高压真空浸渍的整根叶片,进行烘烤、固化成型。

最后叶片表面涂以耐气候性能“较高”的防蚀涂料。

5 叶片模拟试验

风轮机转轮的设计和制造,绝对不能单凭理论,这是历史上的经验教训。风轮机转轮必须能够同时承受下述2种力的作用:①轴向风的推力;②转轮叶片自身的离心力。应能保证额定工况下和强风作用下的机械强度。根据风况条件、紊流强度、紊流频谱、最大风速、风向变化等工况,进行模拟试验,积累真机运行数据,并在起动、停机和紧急停机、发生故障、遭遇地震、检修维护等状态下的运行特性曲线,绘作风轮机转轮叶片的振动响应模式图,并根据风情曲线和运行特性曲线进行组合,计算不同时间的风速变化及其转轮叶片的响应,制作有限元模型,对叶片进行应力解析。将解析结果与最大负荷时叶片的应力、材料强度进行比较,再对其静态强度进行评价。在求出设计寿命期限内的应力谱和疲劳损伤率以后,再评价其疲劳强度。最后进行真机试验验证。必须根据所积累的真机运行数据和模拟试验验证结果来进行。长达45m的巨大转轮叶片也必须进行模拟试验。将叶片根部固定在转盘上,像钓鱼杆那样,沿其长度方向布置多个悬垂负荷,通过转盘转动、叶片摆动,进行模拟负载运行试验。这些模拟试验数据和以前多年积累的真机运行数据一样,都是绝对保密的,只能自主创新解决。

6 结语

当今世界大型风电设备转轮叶片的制造趋向于专业化生产,比如;“天奇”与英国瑞尔合资,设立无锡竹风公司,专门研制竹质复合材料转轮叶片;中航(保定)“惠腾”公司、“中复连众”复合材料公司和上海玻璃钢研究院、北京玻璃钢研究院合作,专门生产转轮叶片;日本三菱委托美国纤维强化塑料厂在加拿大建厂,可年产大型叶片1000件;印度苏司兰公司也在天津建厂,专门生产转轮叶片及其它部件等。市场上营销的叶片,不是“量体裁衣”。想要适应国情和风情的叶片,必须自主创新研制。

——“AABC”和“无X无X”式词语