船用和海洋工程电缆修补工艺探讨

陆云春,李永江,孙 勇

(江苏远洋东泽电缆股份有限公司,江苏扬州 225129)

0 引言

船舶和海洋工程在施工、使用和修理等过程中,由于作业不当、发生事故或自然灾害等原因,有可能会造成电缆外护套、铠装层,甚至绝缘和导体不同程度的损伤。电缆的损伤会给电缆的正常运行带来不良影响,但在很多情况下无法更换电缆。为此,就需要通过修补使得电缆满足使用要求。

1 损伤分类

按照损伤情况对电缆性能造成的影响,大致可以分为关键性损伤和一般性损伤。关键性损伤是指导体或绝缘全部或大部分破损,如导体整体断裂、绝缘大面积机械损伤等;一般性损伤是指电缆外护套和铠装层局部破损。

电缆发生关键性破损,按照规范要求一般不允许进行修补,必须更换电缆。本文重点讨论电缆一般性损伤的修补,修补后的电缆,各项性能指标应能满足使用要求,并需获得现场验船师和船东的认可。

2 电缆修补工艺

根据船用和海洋工程用电缆的结构组成,电缆的修补可分为导体修补、绝缘修补、非金属挤包护套修补、编织铠装层修补。

2.1 导体修补

船用电缆的导体不允许进行焊接修补,尤其是不允许对整根多芯绝缘线芯导体进行修补。但某些特殊情况下由于船厂施工不当,发生导体断裂,无法更换电缆,此时可进行修补作为应急使用。导体断裂的修补主要采用对接冷压法。

首先将损坏部分用电器清洁液洗净,拨开损坏部分,然后用相同型号规格的电缆与损坏的电缆进行对接,采用专用连接管将电缆线芯冷压对接,然后进行压模,完成后需要测定导体电阻的合格性。此种方法仅仅可以用在小截面电缆导体上(一般不超过6 mm2),同时导体冷压对接后表面需处理光滑,并且连接管、电缆和压模的规格必须一致。实践证明该种方法可行,但使用范围有限。现在通常采用的方法是预防为主,采用备用线芯防止导体断路。

2.2 线芯绝缘和非金属护套修补

线芯绝缘的修补通常有以下几种方法,可根据实际情况进行选择:

2.2.1 热缩型套管修补法

这是目前使用得较普遍的主要修补方法,其不但可以用作线芯绝缘的修补,同时可用作成品电缆非金属挤包型护套的修补。

(1)修补原理

热缩套管材料遇热收缩,紧包在内裹物上,与之形成一体。

(2)热缩套管技术要求

①热缩套管应具有优异灵敏的热缩性;

②材料与原绝缘或护套材料相同或相似,性能优于或不低于原绝缘或护套材料;

③热缩套管的耐环境温度的范围应能满足使用要求,尤其是耐低温性能,一般应能达到 -30℃;

④热缩套管的横向收缩比(即直径)应不小于3,纵轴方向上不发生明显收缩。

(3)套管尺寸选择

为了使得修补方案最优化,根据实践经验以及相关标准的规定要求,选择的热缩套管内径和长度应基本满足下述公式的描述。套管内径可以按照式(1)进行估算:

式中:D为热缩套管的内径,mm;d为绝缘线芯或护套的外径,mm。

套管长度按照式(2)和式(3)分别进行选择:

式中:L为热缩套管的长度,mm;L1为护套修补长度,mm。

依据护套外径,推荐修补护套的热缩套管直径见表1。

表1 修补电缆护套的热缩套管直径 mm

(4)修补操作方法

①将线芯或护套需要修补处两端用专用刀片削成一定的斜度,但不能损伤导体或绝缘线芯。修补示意图如图1所示;

图1 修补示意图

②将用于修补的热缩套管套封在线芯或护套修补处,用专用热风枪从套管中间向两端沿圆周均匀加热,使其逐渐收缩,直至紧裹在绝缘线芯或电缆护套上。在加热过程中,套管应不出现气泡;

③加热且待套管完全收缩后,用锋利刀片小心修平加热导致的残余物,修补后的绝缘线芯或护套表面平整光滑,如图 2所示。

2.2.2 绕包热缩带包管法

对于一些无法套入热缩管的电缆,护套也可先将修补处两侧削成平缓的坡状,然后采用绕包热缩带包管进行修补,将热缩带含胶水的一面朝内;绕包后上下接缝处需要对齐,并且接缝口向上,在接缝重叠处用手或压模紧压包管3~5 min,使重叠层粘贴在一起;然后用热风枪在重叠层外来回加热带包管,从中间向两端并沿圆周均匀加热,直至带包管收缩彻底包紧护套,连接端头有液体胶水溢出。完成后将修补的多余部分用刀片轻轻削平。要求修补后的表面平整且光滑,否则应重新进行修补,直到形成合格的管状为止。

图2 修补后外观图

2.2.3 橡胶硫化浇注法

硫化橡胶浇注法仅能用作橡皮绝缘或橡皮护套电缆的修补。修补采用加热橡皮使之硫化交联与修补部分形成一体,达到修补的效果。用于修补的橡皮与被修补的橡皮电缆所用材料应相同。

进行修补时首先将需要修补部分的两端头橡皮削成约 45°左右的圆锥状,并且不损伤导体或绝缘线芯;将削好成型的圆锥体用锉刀锉毛,使之凸凹有致。

将用于修补的橡皮材料敷设在圆锥处,或采用橡皮带重叠绕包在圆锥处,绕包多层直至绕包外径略大于绝缘线芯或电缆护套直径。

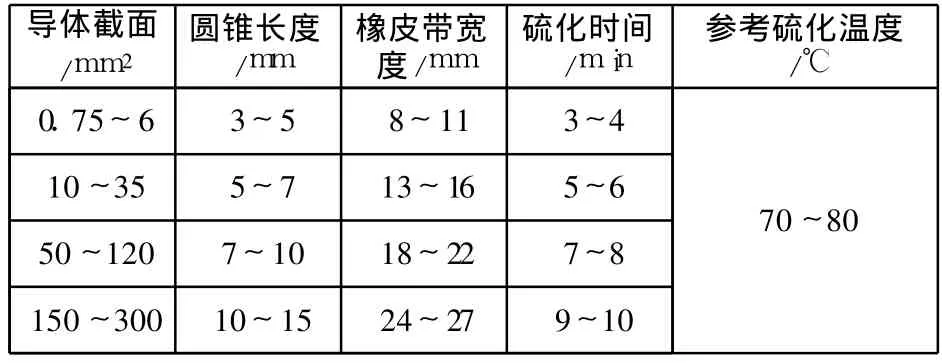

先将专用的压模硫化装置升温至 70~80℃,然后将敷有橡胶生胶或橡皮带部分放置在压模装置上,旋转压模手柄至压紧状态,待硫化结束后将压模硫化装置撤离。将修补的多余部分用刀片轻轻削平,使修补后的表面平整光滑。硫化的时间和温度分别见表2、表3。

表2 线芯修补硫化时间与温度

表3 护套修补硫化时间与压力

完成后修补处应连接良好,不得有分层,并且表面应光滑,在弯曲作用的情况下不得有翘皮、起皱、脱层等不良现象发生。

用以上方法对电缆修补完成后,应按照电缆的电压等级所规定的耐受电压标准进行5min的高压试验,且不发生击穿和闪络现象。

2.2.4 金属编织层修补

电缆的金属丝编织层发生撞击造成局部破损,一般按照如下方法进行修补:

首先采用合适丝径组成的编织网套套裹在编织层破损处,两端重叠搭盖住原来编织层约 25~30 mm。拉紧束牢编织网套,在其端部约 15~20 mm长度用与原编织材料相同的金属丝紧密缠绕扎紧。

捆扎完毕后将金属丝端头磨平,并用电工胶带将金属丝端头部位绕包裹紧;金属丝束扎部分应平整光滑,不得有毛刺,连接应牢固。

3 结语

船用和海洋工程用电缆损伤故障时有发生,本文仅根据工作当中接触到的情况以及相关的国内外成熟经验做法进行了研究探讨,为电缆现场使用者提供参考。

[1] 电线电缆专业技术工人培训教材编审委员会.电缆修补工艺学[M].北京:机械工业出版社,1989.

[2] CB/T 3577-1994,船舶电缆修理技术要求[S].