二灰土施工的质量控制

刘 芳

(衡水公路工程总公司)

1 材料的组成设计

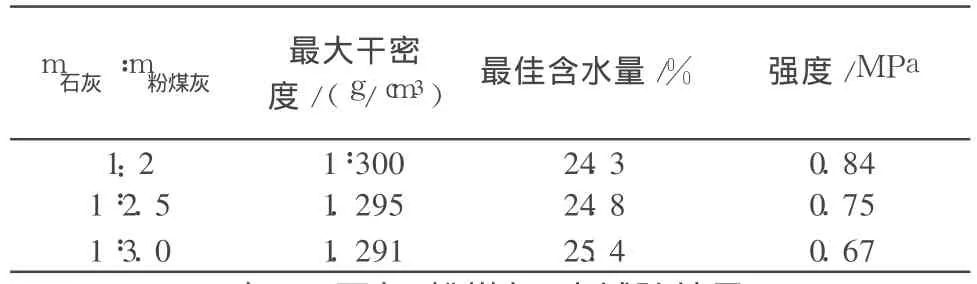

在二灰土施工中,常用的配比为 m石灰∶m粉煤灰∶m土= 10∶30∶60,为了使二灰土具有较高的强度,首先对二灰进行试验,采用比例 m石灰∶m粉煤灰=1∶2;1∶2.5;1∶3,结果发现 1∶2的强度最高,于是采用 m石灰:m粉煤灰:m土分别为 10∶20∶70, 11∶22∶67,12∶24∶64,分别配制混合料进行重型击实试验,确定出最大干密度和最佳含水量,根据最大干密度和最佳含水量制强度件,保湿养生 6d,浸水 1d。在试验主机上测强度发现三组强度均能达到 0.6MPa且比 10∶30∶60的强度要高,故从经济方面和强度方面考虑取 11∶22∶67的配比来指导施工,各种试验数据详见表1、2。

表1 石灰、粉煤灰混合料试验结果

表2 石灰、粉煤灰、土试验结果

2 二灰土施工中质量控制

2.1 起皮

(1)起皮是二灰土施工中常见通病之一,针对二灰土容易起皮的的问题制定了相应的预防措施。二灰土碾压时一定要控制含水量比最佳含水量大 2%~3%时碾压,发现起皮及时用旋耕机拌起 8~10cm,然后洒水及时碾压。

(2)在施工中摸索出两个解决起皮的办法,一是在整平结束后,由于天气炎热表面水分已蒸发,在这种情况下,立即用水车洒水,用旋耕机将表面拌起 5cm左右。然后及时碾压,这种办法适用于天气炎热,整平过程中表面水分损失较多的情况;二是由于土质较差,二灰土在碾压时含水量虽然合适,但随着碾压遍数的增加,二灰土表面松散重皮严重,这种情况下在整平后,用振动式静态稳压 1遍,振压 1~2遍,当出现光面后,洒水使表面湿润,然后上覆盖土用平地机刮平,再上振动式碾压,直至达到规定的压实度,这样做既保证表面不被压散又能保证表面不起皮,表面水分也不掉,这种办法适用于二灰土土质较差的情况。

2.2 均匀性

(1)原材料的均匀性。

要使混合料均匀一致,首先要保证原材料的均匀性,一是土块要经粉碎,拌和后土块尺寸不超过 15mm,不含杂质和胶泥块;二是粉煤灰拌和后无灰块;三是生石灰块消解要彻底、均匀,即不能含有未消解的生石灰,又不能含水量过大,形成灰团。前者用到路上会使二灰土起蘑菇,后者会影响拌和质量,形成小灰团,不易粉碎,影响二灰土的整体强度。当原材料不符合要求时,在施工中就要加以控制,使之对混合料的影响减少到最低限度。一般情况下,对土块中所含胶泥块要人工拣除,含水量过大的灰团要提前散开晾晒,用振动压路机压 1遍使灰团粉碎,只有这样才能保证混合料的均匀性。

(2)混合料的均匀性。

①配比:因二灰土是采用路拌法施工,故在施工中要准确计算各种材料用量,特别是消石灰施工中要加 1%的消耗和扣除残渣率。

②含水量:含水量的均匀关系到压实度的均匀性,所以含水量大小必须均匀一致,以往由于含水量不均匀,有的路段翻浆有的路段起皮,含水量要根据原有土质含水量来控制,土质过干的路段要先进行洒水。二灰土要在四个环节加水,一是素土整平后;二是上粉煤灰拌和排压后;三是上消石灰拌和排压后;四是混合料整平后碾压前。这样可保证压实的均匀性。

③撒灰:二灰土的撒灰是指粉煤灰和消石灰,两个过程撒灰的均匀性直接响到配比的准确性、拌和的均匀性和压实度、强度的均匀性。因此在撒灰时一定要均匀一致,不能有厚有薄特别是灰带处要防止灰剂量过大。只有这两种材料摊铺均匀了,才能保证二灰土的整体质量。

2.3 各种材料松铺厚度的确定

因二灰土采用路拌法施工,为了保证二灰土的平整度和标高、横坡,在每种材料摊开后都要封点、整平,为了避免造成不必要的浪费,松铺厚度的确定就尤为重要,它不仅影响结构层的厚度、标高、横向联合坡,还可以检查各种材料用量是否准确。经过多次试验,基本掌握了二灰土施工中各种原材料摊铺后的松铺厚度,当结构层压实厚为 15cm时,首先素土整平后,按 12cm封点;其次上粉煤灰拌和链轨排压后按 15cm封点,这一层平地机一定要严格按点刮平,这样才能尽量减少消石灰的损失;再次上消石灰拌和链轨排压后第一遍整平按18cm封点,第二遍整平按17cm封点。上消石灰整平时不应刮出过多的混合料,这样即减少原材料浪费又保证了粉煤灰和消石灰的剂量,因此在施工中一定要控制好各种原材料的松铺厚度。

3 结束语

上述一些做法虽然在二灰土施工中已经得到了验证,并取得了明显的效果,但是由于经济效益和工程进度的限制有些做法并没有得到广泛的应用和推广。希望在以后的二灰土施工中,能够得到推广应用。