矿粉-粉煤灰-石灰石粉胶凝体系耐低温硫酸盐腐蚀研究

郑 雯

(上海同济建设工程质量检测站,上海200092)

0 引言

石灰石是一种矿产丰富的天然资源,石灰石粉作为混合材 (或掺合料)的水泥混凝土具有经济、和易性好的特性,故越来越被人们重视,得到广泛的开发利用。

但在寒冷、潮湿的地区,掺有石灰石集料或石灰石粉的桥墩或块体混凝土易受环境硫酸盐离子的侵蚀,这些情况时有报道。为此,不少学者对石灰石水泥体系耐硫酸盐侵蚀问题进行了一系列探讨[1-6]。而矿粉、粉煤灰是目前工程中大量运用的矿物掺合料,其掺入后对混凝土性能的改善是公认的。本文就利用复掺矿粉、粉煤灰改善和提高石灰石水泥混凝土耐硫酸盐低温侵蚀问题进行一系列研究探讨。

1 试验内容

1.1 实验原材料

该研究采用海螺水泥厂生产的PⅡ42.5硅酸盐水泥,石灰石、矿粉取自上海宝钢集团下属宝田材料公司,石灰石经自行磨细制成石灰石粉;粉煤灰取自上海外高桥电厂一级灰;实验用砂为细度模数2.6的Ⅱ区砂;碎石采用(5~25)mm连续级配碎石,含泥量0.5%,压碎指标为3%。拌和用水采用自来水。

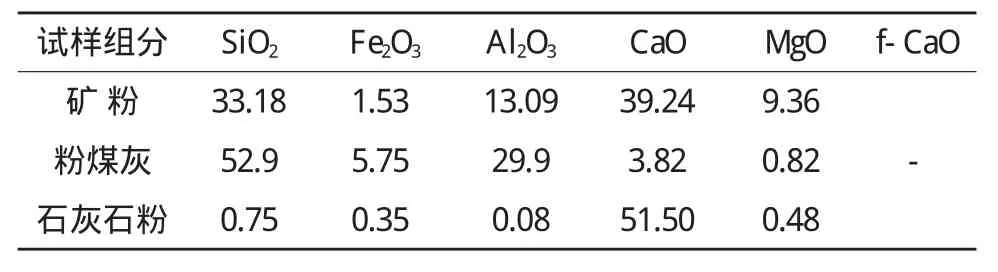

试验用原材料的化学成分见表1所列。

表1 试验用原材料化学成分汇总表

1.2 试样制备

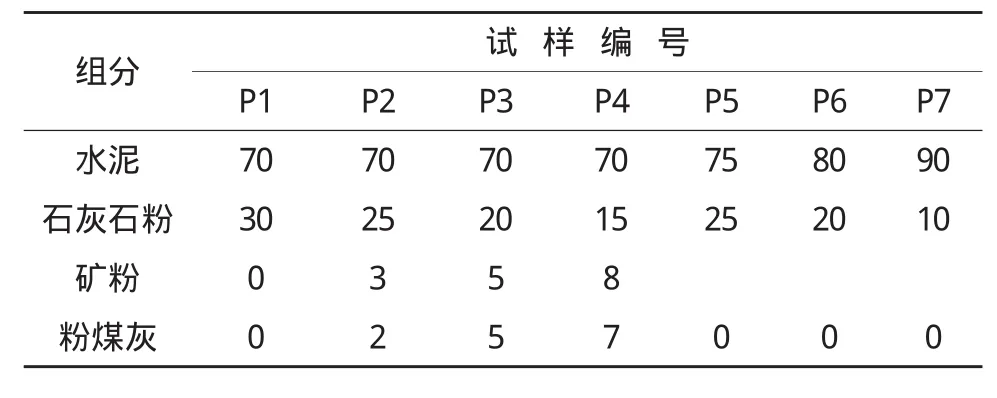

试验分成净浆试验和混凝土试验两大类。净浆试样配比见表2所列。

表2 各配比胶凝材料的组分汇总表(单位:%)

选取表1中各比例组分的胶凝材料,以水胶比0.35,制成各7组净浆试件(20×20×20)mm。各组净浆试件标准养护28 d。

选取表1若干组配比的胶凝材料,以水胶比0.5,胶砂比 1∶3,制成(40×40×160)mm胶砂试件,标准养护28 d。

选取表1若干组配比的胶凝材料,采用水胶比为 0.37,制成(100×100×100)mm立方体混凝土试件各若干组。混凝土试样砂石比为0.36∶0.64,胶凝材料与集料之比为1:5。

各比例组分(100×100×100)mm立方体混凝土试件都在标准养护28 d后进行后续的试验硫酸盐浸泡。

1.3 试验方案

(1)将 7组(20×20×20)mm净浆试件浸入5%硫酸镁溶液中,然后将试样置于约为4℃的冷藏箱内,隔一定龄期观察各试样的外观情况。

(2)对净浆试样剥落部分进行XRD物相鉴定,以确定该剥离物的性质。

(3)将标准养护28 d的胶砂试样浸泡入5%硫酸镁溶液中,然后将试样置于约为4℃的冷藏箱内,至一定龄期后进行强度试验。

(4)对标准养护28 d的各组混凝土试样浸入5%硫酸镁溶液中,然后将试样置于约为4℃的冷藏箱内,至一定龄期后进行质量损失和强度损失试验。

2 实验结果及其分析

2.1 石灰石粉介入硅酸盐水泥后受侵蚀因素讨论

对净浆试件浸泡硫酸镁溶液后各试件的外观观测结果见表3所列。

表3 5%Mg2SO4溶液,4℃浸泡,试样外观情况记录表

由表3结果可以看出,石灰石粉-粉煤灰-硅酸盐水泥体系在低温硫酸盐环境下的受腐蚀情况有如下几点规律:首先是石灰石粉掺量,比较P7、P6、P5和P1组试样,随石灰石粉掺量增加,同一龄期试样受侵程度愈严重,或者说石灰石粉掺量愈多,水泥愈早受到侵蚀;当有粉煤灰介入后,比较P1、P2、P3和P4,随矿粉、粉煤灰替代石灰石粉的比例愈高,同一龄期水泥受侵蚀现象逐渐减轻,情况最为良好的是P4组,其粉煤灰替代水泥达50%,此时在试验十八个月龄期时试件还能保持完好,说明当粉煤灰介入后达一定比例对石灰石硅酸盐水泥的耐硫酸盐侵蚀有很大的改善。这一结果是令人满意的。

纵观上述现象,可以得出:石灰石硅酸盐水泥受硫酸盐低温侵蚀的程度与石灰石粉在水泥中的比例有关,且呈正比关系,即石灰石粉含量愈高,受侵蚀程度愈严重。这一结果与国内外有些研究者的结论是一致的[6~7]。另外发现,矿粉、粉煤灰介入该体系后,可以明显改善石灰石硅酸盐水泥耐硫酸盐低温侵蚀性能,根据不同硫酸盐环境介质以及温度情况,调节石灰石粉和粉煤灰的比例可以使相应的水泥达到较为理想的耐硫酸盐低温侵蚀性能。

2.2 粉煤灰-石灰石粉-硅酸盐水泥体系反应机理探讨

为了鉴别净浆试样表面剥离物的成分,对P1九个月的浸泡试样的剥离物用无水酒精脱水干燥并研磨至过0.08mm筛,然后进行XRD衍射分析,见图1所示。

由图1可见,剥离物中除少量的碳酸钙和氢氧化镁外,还有一种新的物相生成。该物相的特征峰与R.A.Edge和H.F.W.Taylor提供的Thaumasite{分子式为[Ca3Si(OH)6.12H2O](SO4)(CO3)}一致(见图2),说明石灰石硅酸盐水泥受侵的确与CaCO3参与反应并生成了类似水化硫铝酸钙的产物(称其为水化碳硫硅酸钙)有关。

由微观物相结果及其文献资料分析说明:掺有石灰石粉的硅酸盐水泥受侵主要原因是石灰石与介质硫酸镁、水泥水化产物氢氧化钙,以及C-S-H凝胶反应生成了具有膨胀性的产物——水化碳硫硅酸钙,反应方程式推断为:

而当矿粉和粉煤灰介入该体系后,由于其活性组分与硅酸盐水泥水化产物氢氧化钙的反应,使得体系中能参与上述侵蚀反应的氢氧化钙大为减少,从而抑制了上述侵蚀反应的发生。

2.3 胶砂强度试验结果分析

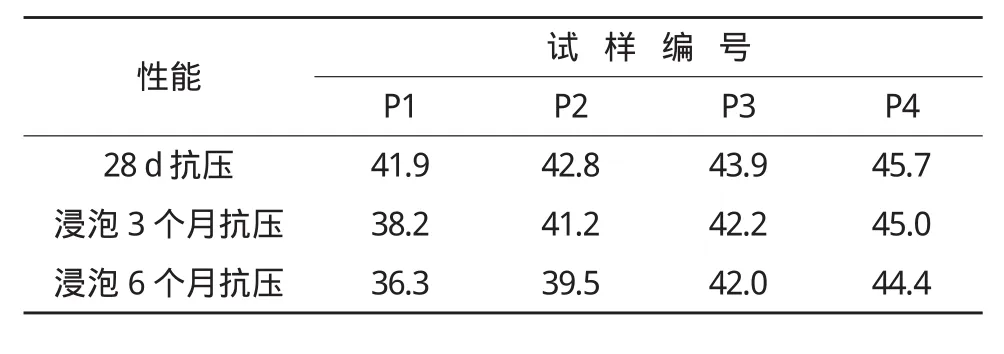

胶砂强度检测结果见表4所列。

表4 各试样胶砂强度检测结果汇总表(单位:MPa)

表4数据表明:在未进行低温硫酸盐浸泡试验前,在保持外掺组分30%的条件下,随矿粉、粉煤灰替代石灰石粉比例的增加,胶砂28 d标准养护的抗压强度明显提高,当矿粉、粉煤灰替代比例为50%时强度值比纯石灰石粉组提高将近10%;纵向分析:纯石灰石粉的P1组随硫酸低温浸泡龄期从3个月至6个月,强度分别较未浸泡的基准组下降8.8%和13.4%;随矿粉、粉煤灰替代石灰石粉比例增加,强度随浸泡龄期增长的跌幅逐渐减少,至矿粉、粉煤灰替代量最大的P4组,强度跌幅回升至1.5%和2.8%。可见矿粉、粉煤灰的介入对由于石灰石粉低温膨胀反应有明显的抑制作用,从而使矿粉-粉煤灰-石灰石粉硅酸盐水泥在低温硫酸盐浸泡环境下有较好的耐久性。

2.4 混凝土浸泡实验结果分析

由于试验条件所限,混凝土试验仅选择了其中3组试样进行。试验结果见表5所列。

表5 混凝土试件强度及低温硫酸镁浸泡强度损失汇总表

混凝土试验结果与胶砂强度和净浆浸泡结果是一致的:即石灰石粉单独存在时其受侵是最明显的。单掺石灰石粉的P1组混凝土低温浸泡6个月后外观已经出现明显的裂纹,浸泡后强度损失超过20%;当矿粉、粉煤灰以16.7%和50%替代石灰石粉(P2和P4组)时,随替代量的增加,混凝土受侵现象明显改观,强度损失也由20.8%下降至14.9%和8.0%。

3 结论

(1)掺有石灰石粉的硅酸盐水泥基材料低温硫酸镁环境受侵程度与石灰石粉掺量成正比,掺石灰石粉愈多,水泥愈易受侵蚀。

(2)硅酸盐水泥受侵低温受硫酸镁侵蚀的原因是由于硅酸盐水泥的水化产物氢氧化钙、水化硅酸钙与硫酸镁发生反应生成水化碳硫硅酸钙。

(3)矿粉、粉煤灰掺入石灰石-硅酸盐水泥体系能达到有效抑制或延缓石灰石粉-硅酸盐水泥体系耐低温硫酸镁侵蚀。

(4)该研究5%Mg2SO4溶液,4℃浸泡条件下,当矿粉、粉煤灰替代石灰石粉达50%(总量达水泥胶凝体系质量的30%)时,胶砂强度损失3个月1.5%、6个月2.8%,而无矿粉、粉煤灰替代的石灰石粉硅酸盐水泥的胶砂强度损失3个月8.8%、6个月13.4%。

(5)混凝土试验结果与胶砂强度和净浆浸泡结果是一致的:单掺石灰石粉的混凝土低温浸泡6个月后外观已经出现明显的裂纹,浸泡后强度损失超过20%;当矿粉、粉煤灰以50%替代石灰石粉时,强度损失下降至8.0%。

[1]李东旭,高培伟,等.石灰石和外加剂对普通水泥性能的影响[J].水泥·石灰,1995,(1):18-21.

[2]雷昌聚.掺磨细石灰石粉混凝土的试验与应用 [J].混凝土,1996,(4):21-25.

[3]Thaumasite Expert Group.The thaumasite form ofsulfate attack:Risks,diagonsis.remedial works and guidance on new construction[R].Report of the Thaumasite Expert Group,Department of the Enviroment,Transport and the Regions.London,January 1999.

[4]Jean Pera,Soptrie Husson.Influence of finely ground limestone on cement hydration[J].Cement and Concrete Composites,1999,21(2):99-105.

[5]SA Harmshorn,JHsharp.Thaumasite formation in Portland limestone cementpastes[J].C.C.R,1999,29(9):1331-1340.

[6]N JCrammond.Thaumasite in failed cementmortars and renders form exposed brickwork[J].Cem.Concr.Res.,1985,15(6):1039-1050.