复杂地形大体积泵站沉井施工应注意的事项

萧国潮

(广州市建筑集团有限公司市政路桥分公司,广东广州510030)

1 工程简介

泵站位置在荔城大道、荔景大道交汇路口西南侧,西侧紧邻护城河。东侧距荔景大道11m,西侧距附城河4~11 m,南北两侧为市政绿化草地。泵站建筑物面积525.74 m2,采用沉井结构,高13.3m,平面尺寸22.4 m×14.9 m,地下构造结构为C30,抗渗等级S8,控制砂率35%~40%,水灰比不大于0.5,每立方米混凝土水泥用量不大于360 kg,不少于325 kg,混凝土含碱量小于3.0 kg/m3,含氯量小于0.2%。上部结构混凝土采用C30,垫层混凝土采用C15,封底混凝土采用C25。沉井井壁混凝土采用两次浇筑分段下沉。

2 工程地质

根据设计所提供的地质钻孔柱状图,泵房所处位置地质结构如下:

(1)表层素填土,平均层厚3.5m,承载力60 kPa。

(2)第二层为耕土,平均层厚0.9m,承载力80 kPa。

(3)第三层为粉质粘土,平均层厚1.45 m,承载力165 kPa。

(4)第四层为细砂,平均层厚1m,承载力100kPa。

(5)第五层为粉质粘土,平均层厚3.03 m,承载力120 kPa。

(6)第六层为粗砂,平均层厚3.63 m,承载力180 kPa。

(7)第七层为淤泥质土,层厚4.98 m,承载力75 kPa。

3 工艺流程

沉井施工一般经过制作、下沉和封底三个阶段,其工艺流程主要如下:

施工准备→施工测量放线→外围止水帷幕→基坑开挖→基础深层桩→置换砂垫层→刃脚支架→沉井钢筋模板→浇筑混凝土→养护拆除井壁和刃脚模板→对称拆除刃脚支架→沉井内挖土下沉→浇筑沉井封底混凝土→养生→绑扎底板钢筋→浇筑沉井底板混凝土→养护→沉井内隔墙及上部结构施工。

4 沉井施工应注意的事项

4.1 沉井周边止水施工

沉井井壁距增江河堤仅15 m,且沉井下沉施工需穿过砂层,将会引起地面沉降,砂层也会随水流动而形成流砂涌入,加大施工难度。为此,在沉井外侧设置一道封闭的具有抗剪性、抗渗性双重作用的止水帷幕,以阻隔沉井内、外地下水的贯通和相互流动,避免流砂的形成。经过论证后确定在沉井外围3 m处设置ф550 mm双层密排搅拌桩(各桩咬合10 cm),从标高10.2m至-4.81 m设置,桩长15 m。

4.2 基坑的下降

为减少沉井下沉深度,在沉井筒体制作前先开挖3 m基坑,基坑开挖采用大开口方式进行,边坡坡比为1∶0.5,基坑底的平面尺寸比刃脚的外壁每侧各大2 m,在基底四周挖设50 cm×50 cm的排水沟,并接入基坑内的集水井中。集水井尺寸为80 cm×80 cm×100 cm,用排水泵将集水井内的水抽排到远离基坑以外处。在原地面基坑开挖边缘1 m处,设置深30 cm、底宽30 cm的截水沟截留雨水。

4.3 钢筋的焊接绑扎

(1)框架梁、柱、剪力墙主筋采用直螺纹机械连接接头,其余构件当受力钢筋直径大于等于Ф22时,采用直螺纹机械连接接头;当受力钢筋直径小于Ф22时,采用绑扎连接接头;同一截面内钢筋接头数量受拉区不超过25%,受压区不超过50%;钢筋的接头不得设在梁端、柱端的箍筋加密区内;钢筋的接头距钢筋的弯折处距离不小于5倍钢筋直径(d);钢筋焊接接头采用搭接电弧焊焊缝,焊缝长度不小于10 d(单面搭接焊),焊缝厚度不小于0.3 d。

(2)钢筋预埋。沉井壁上预留结构与底板、内隔墙的主连接钢筋。为了减少沉井下沉过程中的摩擦力,下沉挖土过程中不至于挖断预留钢筋,钢筋预留长度不超过20 cm,今后施工底板和隔墙时采用螺丝套筒进行钢筋接头。

4.4 沉井下沉

4.4.1 挖土下沉

沉井开始下沉施工时,井壁顶面比原地面高3.55 m,由于沉井分为两格,故采用两台长臂挖掘机挖土,挖掘机臂长20 m,水平伸距为12 m,可伸进井内约8m,根据计算,在沉井边搭设挖掘机工作位后能够井内取土。取土时先从每格中间开始,均匀对称地逐步地向刃脚处分层取土,以利沉井均匀下沉。每层挖土深度,根据土质而定,开始时位于粉质粘土层,除土面不宜低于刃脚;当入土较深进入砂层时由于摩阻力大沉井不易下沉时时,可将刃脚下掏空,但取土面不得低于刃脚下2m。

4.4.2 粘土层的挖土方法

采用两台长臂挖掘机对称于井格中部挖土,使之形成锅底型,锅底标高比刃脚低1.5m~2m,然后逐步挖土至刃脚附近,再使用高压水枪配合射水松动刃脚下部土体使刃脚剪切土体下沉。具体操作方法如图1、图2所示。

4.4.3 砂层的挖土方法

沉井进入砂层以后,由于砂层的地下潜水与邻近的增江贯通,采取抽排水后挖土的方法将使井内外水头差过大而导致流砂涌入井内。因此将施工方法调整为不排水开挖法。挖土时向沉井内灌水以保持井内水位略高于井外水位,从而杜绝了井内流砂涌入现象。挖掘机挖土采取由井格中央向刃脚四周扩散的顺序,并适当加大锅底与刃脚的高差。

由于进入砂层后井壁摩擦力变大,同时采取不抽水下沉法增加了浮力,沉井下沉速度明显慢于粘土层,所以针对性地采取了井外挖土下沉法,即挖除部分井外上层松土,并回灌泥浆,从而达到了减少摩擦,辅助下沉的目的。

4.4.4 终沉阶段的挖土方法

为防止沉井超沉,在刃脚底面距设计高程+20 cm时,停止井内挖土,沉井井格内的土层也不形成锅底,且大致保持在一个平面位置上。跟踪观测自沉状况,在验证了沉井自沉系数后,再缓慢挖除刃脚附近土体,使沉井自沉到设计要求的高程。

(1)沉井下沉控制。根据土质情况,采用台阶形挖土自重破土方式。采用从中间开始向四周逐渐开挖,并始终均衡对称地进行,每层挖土厚度为0.4~1.5 m。刃脚处留1.2~1.5 m宽土垅,用人工逐层全面、对称、均匀地削薄土层,每人负责2~3 m一段,方法是顺序分层逐渐往刃脚方向削薄土层,每次削5~15 cm,当土垅挡不住刃脚的挤压而破裂时,沉井便在自重作用下破土下沉,削土时应沿刃脚方向全面、均匀、对称地进行,使均匀平衡下沉。

(2)沉井下沉中,如遇到砂砾石或硬土层,当土垅削至刃脚,沉井仍不下沉或下沉不平稳,则按平面布置分段的次序,逐段对称地将刃脚下掏空,并挖出刃脚外壁10 cm,每段挖完后用小卵石填满夯实,待全部掏空回填后,再分层刷掉回填的小卵石,可使沉井因均匀地减少承压面而平衡下沉。

(3)在沉井开始下沉和将沉至设计标高时,周边开挖深度小于10 cm,避免发生倾斜,尤其在开始下沉5m以内时,其平面位置与垂直度要特别注意保持正确,否则继续下沉不易调整,在离设计深度20 cm左右停止取土,依靠自重下沉至设计标高。

4.5 下沉观测

(1)沉井位置的控制是在井外地面设置纵横十字控制桩、水准基点。下沉时,在井壁上设十字控制线,并在四侧设水平点。于壁外侧用红铅油画出标尺,以测沉降,井内中心线与垂直度的观测系在井内壁四边标出垂直轴线,各吊垂球一个,对准下部标志板来控制,并定时用两台经纬仪进行垂直偏差观测。挖土时随时观测垂直度,当垂球离墨线边达50 mm或四面标高不一致时,立即纠正,沉井下沉过程中,每班至少观测两次,并在每次下沉后进行检查,做好记录,当发现倾斜、位移、扭转时,及时通知值班队长,指挥操作工人纠正,使允许偏差范围控制在允许范围以内。沉井在下沉过程中,最大沉降差均控制在250mm以内。当沉至离设计标高2 m时,对下沉与挖土情况应加强观测,以防超沉。

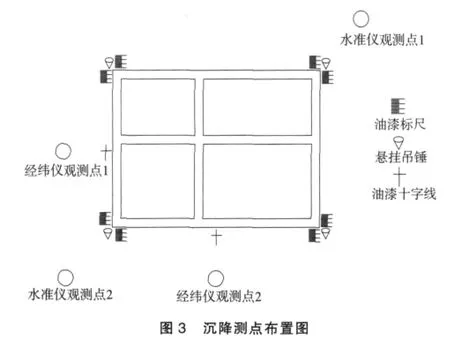

(2)下沉观测点布置及观测办法:

a.在沉井模板拆除后,沉井下沉之前,先在井外选稳定位置设置纵横十字控制桩、水准基点。然后进行刃脚高程测量和沉井中线测量,在沉井四脚井壁上用红铅油画出标尺,绘出沉井中心线标记;沉井垂直度的观测则在井壁四边标出垂直轴线,各吊垂球一个,并定时用两台经纬仪进行垂直偏差观测。

b.挖土时随时观测垂直度,并根据垂直度数据适时指导均衡出土,当垂球离墨线边达50 mm时,应暂停检查,确认无异常情况方继续施工;水准沉降观测每班至少两次,做好记录,当发现四边最大沉降差超过25mm时,应及时指挥操作工人纠正,使偏差控制在允许范围以内。当沉至离设计标高2m时,对下沉与挖土情况应加强观测,增加观测频率,以防超沉。具体沉降观测点设置如图3所示。

4.6 下沉纠偏

(1)沉井下沉过程中,有时会出现倾斜、位移及扭转等情况,应加强观测,及时发现并采取措施纠正。产生倾斜的原因可能有:

a.刃脚下土质软硬不均;

b.拆刃脚垫架时,抽出承垫木未对称同步进行,或未及时回填;

c.挖土不均,使井内土面高低悬殊;

d.刃脚下掏空过多,使沉井不均匀突然下沉;

e.排水下沉,井内一侧出现流砂现象;

f.刃脚局部被大石块或埋设物搁住;

g.井外弃土或施工荷载对沉井一侧产生偏压。

(2)操作中可针对原因予以预防,如沉井已经倾斜,可采取在刃脚较高一侧加强挖土并可在较低的一侧适当回填砂石,必要时配以井外射水,或局部偏心压载,都可使偏斜得到纠正。待其正位后,再均匀分层取土下沉。

(3)位移产生的原因大多由于倾斜导致,如沉井在倾斜情况下下沉,则沉井向倾斜相反方向位移,或在倾斜纠正时,如倾斜一侧土质较松软时,由于重力作用,有时也沿倾斜方向产生一定位移,因此预防位移应避免在倾斜情况下下沉,加强观测,及时纠正倾斜。位移纠正措施一般是有意使沉井向位移相反方向倾斜,再沿倾斜方向下沉,至刃脚中心与设计中心位置吻合时,

(4)再纠正倾斜,因纠正倾斜重力作用产生的位移,可有意向位移的一方倾斜后,使其向位移相反方向产生位移纠正。

(5)沉井下沉产生扭转的原因是多次不同方向倾斜和位移的复合作用引起的,可按上述纠正位移、倾斜方法纠正位移,然后纠正倾斜,使偏差在允许范围以内。

4.7 沉井封底

(1)当沉井下沉到设计标高,经观测8 h下沉量不大于10mm时,立即进入沉井封底施工。

(2)水下混凝土封底施工前对基底进行清理:将井孔内空、刃脚及隔墙下的土层均进行清理,新老混凝土接触面用水冲刷干净。沉积于表面的浮泥清除,锅底或超挖部分回填采用30 cm左右石块压平井底再铺砂。基底平整无妨碍水下混凝土流通的深坑陡坎。由于隔墙较厚,隔墙下土层难以取出,采用弯头吸泥机清除,以保封底质量。

(3)封底材料为C25水下混凝土,采用垂直导管法灌注水下混凝土,水下混凝土坍落度为150~200 mm,在开始灌注混凝土时宜用较小的坍落度。灌注封底水下混凝土需要的导管间隔及根数,应根据导管作用半径及封底面积确定,间距一般为2.5~4 m,最深点应布置有导管,用数根导管灌注时,应依先低处后高处,先周围后中部的顺序进行。

(4)在灌注混凝土过程中,导管随混凝土面升高而徐徐竖向提升,导管埋入混凝土的深度应与导管内混凝土下落高度相适应,相邻两管混凝土的高度差不得超过管距的1/15~1/20。

(5)用混凝土泵通过漏斗及导管灌注水下混凝土时,导管直径应与混凝土泵的输送能力相适应,混凝土的灌注应尽可能快地进行,导管拆除的间隔时间不宜超过30 min,混凝土灌注将近结束时,应加大混凝土的坍落度和导管埋深。

(6)封底混凝土施工时,应有潜水员随时检查灌注标高及混凝土面平整度,发现混凝土面高差较大应及时找平。

5 结语

通过该大体积泵站沉井在复杂地形下沉施工工艺的成功应用,积累了大体积沉井施工的经验,并对今后类似工程的施工提供了参考价值。