CFM 56系列发动机部件技术综述

付仁合,王伟

(中国民航大学航空工程学院,天津300300)

1 引言

20世纪60~70年代,航空器上普遍采用油耗高、噪声大的小涵道比发动机;70~90 kN推力级的大涵道比涡扇发动机有较大的市场,但十分稀少。为此,美国GE公司与法国SNECMA公司共同组建了CFMI公司,在配装B-1轰炸机的F101发动机核心机基础上,于1982~1997年发展了推力为89~157 kN的-2、-3、-5A、-5C与-7等CFM56系列发动机。

CFM56系列发动机每一型号的诞生以及改进,都体现了当时航空领域对发动机面临问题的崭新认识。为了清晰地展现其部件性能改进的过程,本文对风扇叶片、防冰、吞水、燃烧室以及长涵道混合流喷管技术进行较为详细的介绍。

2 风扇叶片

从涡喷发动机发展到涡扇发动机,风扇叶片的技术进步非常显著。对于大涵道比涡扇发动机而言,随着风扇叶片效率以及抗外物击伤能力和抗振能力的提高,风扇叶片经历了由叶带尖冠到带叶身加凸台,再到宽弦,以及到目前比较先进的掠形风扇叶片和吹吸叶片等形式的变化,这也是CFM56系列发动机风扇叶片的发展历程。

2.1 叶尖带冠

作为CFM56系列发动机的第1种发动机CFM56-2,其带冠风扇叶片依靠每个平行四边形的叶冠相互抵紧来提高抗振和抗外物击伤能力,同时叶冠的存在可以减少叶尖漏气损失,提高风扇效率。但是增加叶冠相当于在叶片直径最大处增加了质量,因高速旋转而产生的离心力对叶片,特别是对叶根强度带来严重影响。为此,只能通过增加叶片数量,减少叶冠面积来削弱上述影响。因此,CFM56-2发动机风扇叶片的数量(46片)是该系列发动机中最多的。

2.2 叶身加凸台

研究表明,大展弦比带冠叶片的抗外物击伤能力不如在距叶尖1/3处带凸肩叶片的强。因此,CFM56系列发动机的其后各型号(如-3、-5)发动机不再采用带冠设计,而采用叶身加凸台设计。这种减振的凸台端面分别与相邻叶片的凸台端面相抵形成1个整环,这样叶片变为两端加紧,提高了刚性和自振频率。即使在运行过程产生叶片振动,凸肩端面的干摩擦也可吸收振动能量,从而达到减振目的。

这种凸肩的设计由于有效地解决了大展弦比叶片的振动问题,并提高了抗外物击伤能力,因此也应用于JT9D、CF6、PW2037、PW4000、RB211-22B、RB211-524等涡扇发动机上。但是,这种设计的加工制造工艺复杂,叶片附加质量增加,并对风扇性能影响较大,具体表现在:凸台的存在使流通面积减少,对进入发动机气流的扰动增大,压力损失增大,从而使风扇的效率降低,喘振裕度减小,发动机的油耗增加。因此,这种凸肩设计也逐渐被淘汰。

2.3 宽弦叶片

20世纪70年代,英国RR公司成功地研发了第1代风扇钛合金空心宽弦叶片,叶片由长而薄变为宽而厚,在降低发动机油耗的同时,也提高了叶片的抗外物击伤和减振的能力。在宽弦叶片研究中,CFMI公司也不断地研制和改进风扇和钛合金宽弦叶片的气动和结构性能,并在CFM56系列发动机上应用。

当然,宽弦叶片的质量和零部件也存在强度不高的问题,普遍采用下面2种方式解决。

(1)适当加强轮盘等零部件的强度,以承受风扇叶片载荷。这主要针对一些小推力发动机风扇叶片不太长,质量增加不大的情况,如CFM56-7、PW6000和Tay等发动机。

(2)采用了空心、带芯的空心结构或者采用复合材料等减轻叶片质量。这主要针对大推力发动机而言。目前有以下4种结构形式:钛合金蜂窝夹层结构的宽弦风扇叶片,如图1中的A所示,RB211-535E4和V2500发动机采用;桁架形式的中央薄板夹层的宽弦风扇叶片,如图1中的B所示,遄达700、800发动机采用;扩散连接的2片面板内侧铣处纵向空穴的宽弦风扇叶片,如图1中的C所示,PW4084发动机采用;复合材料的宽弦风扇叶片,GE90发动机采用。

2.4 掠形风扇叶片

20世纪90年代以来,随着高强度低密度新型材料的出现,以及计算流体力学的进展,GE和SNECMA等公司在进一步研究后掠叶片的同时广泛研究前掠叶片以及复合掠形转子叶片,并且在TECH56计划中将后掠宽弦风扇叶片装在1台改装的CFM56-7发动机上进行试验。与装宽弦风扇叶片的CFM56-7发动机相比,采用后掠宽弦风扇叶片后,可使空气流量增大2%以上,发动机推力增大5%~6%、油耗降低1%,效率相当。

掠形风扇叶片(前掠叶片和后掠叶片)能够降低跨声速风扇叶片叶尖法向相对马赫数,从而减少激波损失,提高效率。研究表明,在喘振裕度和抗畸变能力方面,前掠叶片较后掠叶片更优;但是当存在激振力时,前掠叶片的振动增强,而后掠叶片的振动减弱,因而在强度和抗振问题上前掠叶片不如后掠叶片。

目前,这种3D设计的掠形风扇叶片已应用在GE公司的GE90-115B、GENX等民用发动机和F414、F136等军用发动机上,在减轻了发动机质量的基础上,提高了风扇的气动性能和稳定性,具有广阔的市场前景。

2.5 吹吸叶片和分流小叶片

20世纪90年代中后期,美国GE公司和麻省理工学院等研究机构开始研究吹吸叶片。风扇和压气机吹吸叶片是指在叶片吸力面开孔,吹吸叶背的低能气体,防止或推迟叶片和端壁附面层分离,以增大叶片的弯度,进而提高叶片单级负荷。这种吹吸叶片技术还不完全成熟,因而GE公司只是在其F414增推型发动机的2级高增压比风扇转子叶片上部分采用。

分流小叶片是指在叶排后增加1小排叶片,控制叶排后缘的气流分离,增大气流偏转角,提高叶片作功能力,大大提高轴流压气机叶排的增压比和减少由气流引起的振动,是1项很有发展潜力的结构新技术。

综观GE和CFM公司发动机叶片的研发可以发现,风扇和压气机的发展过程,实质上是一直追求高性能、轻质量和高稳定性的过程。在现阶段,较为成熟的宽弦叶片和掠形叶片技术已经成为提高风扇和压气机效率与级负荷的关键技术;而一些新技术(如吹吸叶片和分流小叶片等)可能成为未来提高风扇和压气机效率的关键技术。

3 防冰和吞水

在恶劣气候条件下,发动机必须面对结冰和雨水吸入等问题。防冰最常用的措施是对易结冰的零部件表面(如进气截面变化较大的进气锥)使用热空气、电或者热滑油进行加温;解决吞水问题,即是如何将进入发动机的雨水降到最少,或者将进入内涵雨水进一步甩到外涵。在CFM56系列发动机的研制中,在这些方面作出了有益探索。

3.1 防冰设计

在CFM56-2发动机研发过程中,对比研究了锥形和椭圆形进气锥的防冰性能,结果发现,采用锥形进气锥能大大减少锥面上冰的形成和积累,甚至可以不采取任何防冰和除冰措施。于是CFM56-2发动机采用锥形进气锥,并在CFM56-3、-5发动机上采用。但是在CFM56-3发动机使用过程中,在几次大雨中出现过空中停车故障,检查发现,这种全锥形进气锥不易将内涵气流中的沙石、雨水等外物甩到外涵道。因此将进气锥做成前、后2段,将前锥改成椭圆形。这种前椭后锥的结构也被GE90发动机所采用。

3.2 吞水设计改进

在CFM56-3发动机取证时满足适航规章中的吞水试验要求,但在1987年5月到1989年9月的2年多时间里,在特大暴雨/雾的恶劣气候条件下着陆过程中,该型发动机发生4次因雨水吞入核心机而丧失推力的事件。为此,CFM56-3发动机采取了以下改进措施,如图2所示。

(1)加大风扇叶片和分流环(风扇内外涵处的环形分流结构)的间距。

试验发现,风扇叶片后面的小水滴基本上都排到外涵道,但较大的水滴在分流环处向外涵排出不完全。于是换装长度较短的分流环的进口整流罩,以增大风扇叶片后缘和分流环的间距。该方法已被CFM56-7、V2500、GE90-115B和RB211-535E4等发动机采用。

(2)提高核心机排雨能力。

a.加装放气活门。1985年5月,在CFM56-3发动机增压压气机后加装12个放气活门,以便在慢车状态下打开,将进入内涵的外物甩到外涵。后来又在活门上采用了一系列凹槽滑动挡板和整流罩,以便进一步将未被甩出的水滴通过改进后的可调放气活门排到核心机外。GE90-115B发动机增压压气机的出口拐弯处也设置了类似放气活门。

b.为可调放气活门增加1套反冲止动机构(Kicker系统),在发动机处于过渡状态时用于修正可调放气活门的位置轨迹。放气角度从10°开始,反冲止动机构改变主发动机控制装置(MEC)的反馈信号,使主发动机控制装置指令放气活门处于40°的全开状态。

(3)改进发动机的操作。

a.提高空中慢车转速。着陆时,在恶劣天气下,将发动机N1慢车转速从32%提高到45%,在增大雨水等外物的甩向外涵离心力的同时,也增大混合气燃烧的贫油极限,改善燃烧室稳定燃烧的范围。

b.缓慢改变发动机推力。在恶劣条件下,急剧的油门操纵将使燃烧室余气系数突然变化,很可能超出稳定燃烧范围,造成发动机熄火。

(4)进气锥改为前椭后锥的形式。应用于CFM56-5B、-5C、-7飞机上。采用以上改进措施后,不仅使CFM56-3发动机的吞水能力有了很大提高,而且为新型发动机生产研发提供了丰富经验。

4 燃烧室

4.1 分级燃烧方案

航空发动机污染物的排放主要是在燃烧室中进行。根据污染物生成机理,必须分别降低低功率状态的CO和UHC排放量,以及高功率状态的NOx排放量,但是二者往往是相互矛盾的。降低CO和UHC排放量,就要合理改进燃油雾化,充分燃烧燃料,延长燃气在主燃区的停留时间;降低NOx排放量,要求燃烧在贫油状态下进行,尽可能减少其在主燃区的停留时间。

对于这种高、低2种功率状态下的不同污染物,在单环燃烧室的基础上,航空界在20世纪70年代提出了2级燃烧或变几何燃烧方案,即分级燃烧方案。

(1)双环腔燃烧室。就是将火焰筒头部做成同心的双环腔,在每环腔中设置独立的喷嘴。在低工况下仅由外环腔(副油路)供油;在其它工况下2环腔同时供油。这种设计,在低功率条件下,保持了较高的油气比,延长燃气在主燃区的停留时间,降低了CO和UHC排放量;在高功率条件下,油气比较低,燃气在主燃区的停留时间也短,降低了NOx排放量。试验证明,与采用常规单环腔相比,采用双环腔燃烧室的CFM56-5B发动机NOx排放量降低40%左右。类似的结构也被GE90发动机所采用。

(2)涡流燃烧与混合方案,即轴向串联方案。该形式的燃烧室分为预燃级和主燃级,二者串联组成。在高功率状态下,预燃级的热燃气喷入主燃级,加热蒸发主燃级的燃油,同时在主燃级头部的涡流器形成强烈的涡流,混合油气,使燃气在贫油状态下燃烧。由于主燃级长度较短,故燃气的停留时间较短。在低功率条件下,由喉部下游的涡流器进入的空气使预燃级中燃气进一步氧化,从而使CO排放量相对较低。这种轴向串联方案也被JT9D-7发动机所采用。

采用这种分级燃烧方案后,提高了发动机的燃烧效率,降低了污染物排放。

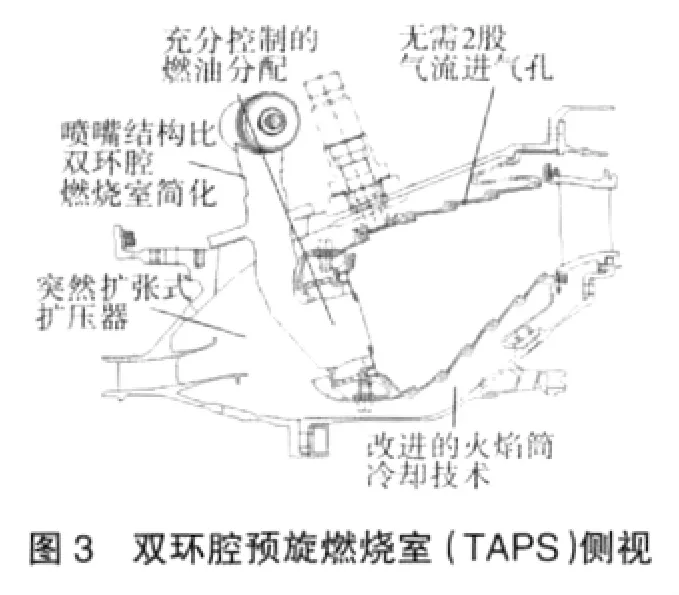

4.2 双环腔预混旋流器燃烧室

GE公司又提出的双环腔预混旋流器燃烧室,如图3所示。该燃烧室于2001年在CFM56-7B发动机上试验成功,并应用于GEnx发动机上。该燃烧室设计具有以下特点。

(1)引入预混的理念。即在双环腔预混旋流器燃烧室中,燃油和空气是通过涡旋式喷嘴和环形嵌套式燃油喷嘴内进行预先混合的。

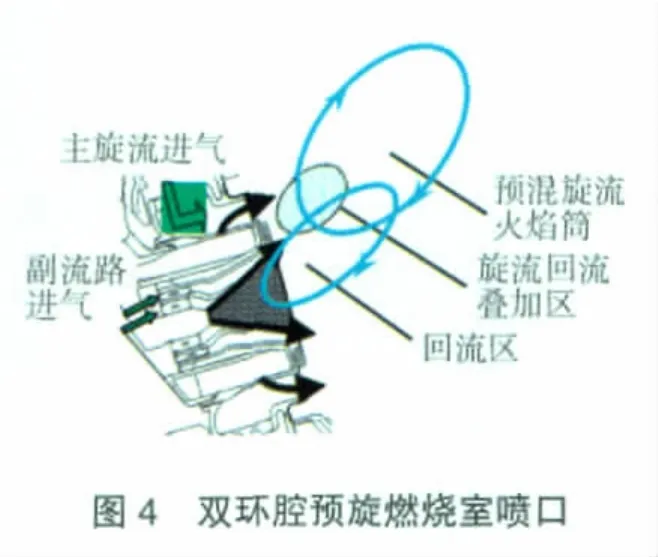

(2)新型燃烧组织方案如图4所示。起动级和主级的旋流器产生2个共轴的环形旋转射流,在起动和低状态下,只向起动级供油;在高状态下,同时向起动级和主级供油。这样,该方案能够建立理想的预混环境,取得低且均匀的出口温度,达到较高的燃烧效率,进而不仅降低NOx的排放,也明显延长了下游部件的寿命。

(3)燃油喷嘴采用微观分层技术,使火焰更均匀,降低了燃烧温度,提高了燃烧效率。

(4)由于采用贫油燃烧使燃烧温度降低,火焰筒上无需2股气流进气孔。

5 长涵道混合流尾喷管

在高涵道比涡扇发动机中,内、外涵气流大多分别平行地喷出,但是配装于A340远程4发民用客机的CFM56系列发动机中推力和风扇最大的CFM56-5C发动机,则采用了内、外涵气流经梅花瓣式掺混器混合后再由喷管喷出的长涵道混合流(LDMF)设计。采用LDMF喷管后,为了使发动机质量增加不大,在进气道、风扇外罩、反推装置和喷管等处采用了碳纤维增强的复合材料。

相比之下,LDMF喷管具有以下优点。

(1)风扇效率和推进效率提高。内涵气流由于与外涵掺混,速度降低,推进效率提高。

(2)耗油率降低。由于风扇效率和推进效率提高,使发动机在巡航和爬升时的油耗降低。

(3)噪声降低。由于混合后排气速度降低,使发动机排气噪声降低,还可增大反推力。

发动机质量增加制约了这种混合流发动机在短程客机上的应用。目前采用这种LDMF喷管的发动机还有V2500、RB211-535E4和RB211-524H等。

6 结束语

航空发动机部件性能的优化对整体发动机性能提高的巨大作用已被航空界所公认,GE公司在CFM56系列发动机的设计上一直致力于其风扇叶片、防冰、吞水、燃烧室以及长涵道混合流喷管等方面的改进,从而不断提高发动机的效率和安全性。

[1] 陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.

[2] Jacques Brochet.Aerodynamic design of the CFM56-5C fan[Z].The Leading Edge.

[3] K Steffens.Advanced compress or technology-key success factor for competitiveness in modern aero engines[C].ISABE.

[4] 李卫东.CFM56发动机吞水能力的改进[J].燃气涡轮试验与研究,1999,(12)3:21-24.

[5] 梁春华.高性能航空发动机先进风扇和压气机叶片综述[J].航空发动机,2006(3):48-52.