锅炉联箱内置式手孔焊接及热处理技术探讨

刘 毅,于贵芳,贺大伟

(山西省电建四公司,山西太原 030021)

锅炉联箱内置式手孔焊接及热处理技术探讨

刘 毅,于贵芳,贺大伟

(山西省电建四公司,山西太原 030021)

针对上海锅炉厂制造的受热面联箱内置式手孔现场焊接特点,总结以往同类产品焊接过程中出现的问题,并对内置式手孔焊接的方法、焊接及焊后热处理工艺进行改进。确保了内置式手孔的焊接质量,节约了成本。

联箱内置式手孔;焊接技术;热处理设备;改进

0 引言

近几年来上海锅炉厂生产的电站锅炉受热面联箱手孔为内置式,即手孔内嵌于集箱两端的半球体,内置式手孔与联箱焊接设计焊缝厚度只有8mm,起密封作用,见图1。东方锅炉厂及哈尔滨锅炉厂受热面联箱手孔均为管座式,现场焊缝为对接焊缝,见图2。管座式手孔现场预热及热处理按中径管焊接方法只对短管进行包扎预热和热处理,对联箱本体没有影响;而内置式手孔现场预热及热处理时对联箱本体有影响,如果预热方法和热处理方式运用不当,则焊缝容易产生裂纹,发生渗漏。

图1 内堵式手孔焊缝型

图2 管座式手孔焊缝型式

山西兆光电厂一期 (2×300 MW)工程1号炉安装后进行上水试验时,受热面满水后发现高温过热器出口联箱左右侧、后屏过热器出口联箱右侧、分隔屏出口联箱右侧以及屏再出口联箱左右侧共计6个手孔出现不同程度的渗水现象。排水后把已渗水的6个内置式手孔取下,对各个手孔进行了光谱分析和着色检验发现,在联箱手孔内壁处母材和内堵式手孔装置发现纵向裂纹。在对发现有渗水手孔的解剖处理过程中,发现裂纹产生于联箱手孔内壁侧,裂纹呈纵向,长度3~8 mm,深约2 mm左右。发生渗水的联箱材质为12Cr1MoV。经与上海锅炉厂现场代表了解,上海锅炉厂在河南旺方电厂135MW机组和厦门嵩屿电厂300 MW机组的内堵式手孔装置也是在打水压时一上水就出现漏点。同样问题在山西国际电力华光电厂一期 (2×600 MW)工程锅炉施工中也出现,说明焊缝裂纹有一定的代表性。有必要对锅炉联箱内置式手孔焊接及热处理技术进行改进。

1 焊接裂纹原因分析

1.1 焊接应力对焊缝产生的影响

联箱内堵式手孔位置特殊,且联箱与内堵式手孔盖板壁厚刚度相差很大,焊接过程是一个不均匀的加热过程,钢材要产生热胀冷缩,在焊接区产生残余应力,同时,从高温区快速冷却下来的焊接区也不可避免地产生淬硬组织。接头受焊缝收缩引起的应力、结构刚性引起的应力、淬硬区膨胀产生的应力,如果焊接及热处理过程控制不当可能产生焊接裂纹。

由于联箱与内堵式手孔装置壁厚相差较大,联箱筒体和堵板冷却速度不同,同时,焊接过程中由于焊缝呈圆环封闭状,应力不易释放,极易产生较大应力集中,就可能导致产生冷裂纹。

1.2 工作现场环境温度对焊缝的影响

12 Cr1MoV焊接施工环境温度为0℃;SA 106B焊接施工环境温度为-10℃。山西兆光电厂一期 (2×300 MW)工程1号炉各联箱内置式手孔于 2004年 12月初开始施工,环境温度为-5~8℃之间,在环境温度相对较低的情况下施工,冷却速度较快,相应的保温措施没有到位,是造成裂纹的因素之一。

2 内置式手孔焊接及热处理工艺的改进

分析锅炉内置式手孔焊接裂纹的原因,在山西国际电力华光电厂一期 (2×600 MW)工程及山西漳山电厂二期 (2×600 MW)工程中不断进行工艺的改进,特别是对热处理设备的改进,保证了工程焊接的质量,同时认识到焊接接头的焊前预热、焊接及焊后热处理对焊接质量起关键作用,因为焊前预热及焊后热处理目的是降低残余应力,促使氢的逸出,改善接头的塑性、韧性,从而改善其高温力学性能,增加组织的稳定性。

2.1 改进后焊接工艺

焊材选用:按材料选用匹配的焊丝及焊条,焊丝选用φ2.5 mm,焊条选用φ3.2 mm,焊条在使用前应进行烘焙。

焊接方法:选用φ2.5 mm的焊丝进行打底,φ3.2 mm焊条填充盖面。焊接时控制焊接线能量,采用快速小摆动,分段焊接,严禁从一端连续围绕焊,以便焊接应力的释放,打底后进行多层多道分段焊接。焊接过程中为消除焊接应力,用焊接扁铲轻轻锤击焊缝。

2.2 改进后热处理工艺

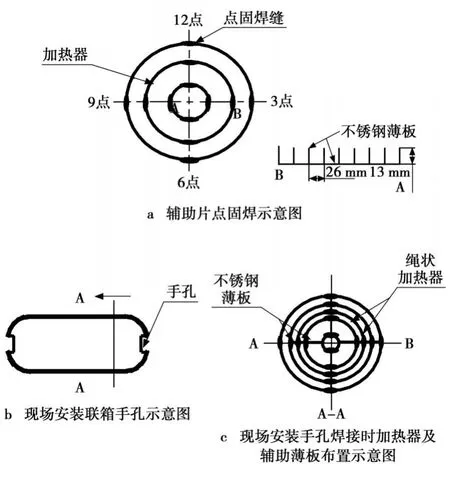

为了适应工程手孔内置于半球状的联箱内部的特点,经过多次试验后采用辅助器材固定加热器片,辅助器材宽为20mm,厚为1.5 mm的不锈钢薄片。不锈钢薄片用镍基焊丝点固在联箱上,再用绳状加热器缠绕,见图3。

热处理前将不锈钢薄板沿长度方向即A到B呈螺旋状点焊。

加热方法采用绳型柔性陶瓷电阻加热。

焊前预热:预热温度,SA 106B材质的氩弧焊打底预热温度为150℃,电焊填充盖面预热温度为150℃;12Cr1MoV材质的氩弧焊打底预热温度为150℃,电焊填充盖面预热温度为250℃。焊后350℃消氢,650~720℃热处理。

热电偶型号K型,热电偶数量2~4根。

3 内置式手孔焊缝热处理的操作要点

首先按图3点固不锈钢薄板在集箱上点固点延A到B呈螺旋状,再将绳状加热器顺着不锈钢薄板缠绕,包裹稍紧一些,紧贴联箱表面,加热器头子必须露出表面,用铅丝绑定。然后热电偶在联箱手孔分区对称布置,位置紧贴联箱,用铅丝固定。加热器外面包裹硅酸铝针刺毯,包裹2~3层。焊后用硅酸铝针刺毯将手孔封堵严实。操作还应注意以下几点。

图3 热处理设备布置(A-A)

a)热处理的测温必须准确可靠,应采用自动温度记录,所用仪表热电偶及附件应根据计量的要求进行标定或校验。

b)测温点靠近手孔边缘10 mm处,应对称布置在焊缝中心两侧。

c)热处理必须采用分区控温的办法。

d)焊接接头热处理后,应做好记录和标记。

4 结论

对于珠光体耐热钢防止冷裂纹的产生,首先要防止淬硬组织,同时焊后去氢,改善组织和消除应力是避免出现冷裂纹的重要措施,此外,合理安排焊接顺序及尽量减少焊接接头的应力集中程度,降低焊接残余应力的峰值水平也很重要,焊前预热是焊接中的一个重要环节。12Cr1MoV在应力状态下对焊前预热和焊后热处理工艺较敏感。焊后一定要按规程要求正确进行焊后热处理。

采用辅助工具的方法来固定加热器,并采用绳型柔性陶瓷电阻进行加热,不仅好控制温度,而且避免了按联箱的不同规格购置定型加热片,节约了成本,提高了工作效率。

[1] 国电电力建设研究所.DL/T 819—2002 火力发电厂焊接热处理技术规程 [S].中国电力出版社,2002:3-9.

[2] 国电电力建设研究所.DL/T 869—2004 火力发电厂焊接技术规程 [S].中国电力出版社,2004:8-9.

[3] 钱昌黔.耐热钢焊接 [M].水利电力出版社,1988:210,217-218.

Technical Discussion on Internal Hand HolesWelding and Heat Treatment for Boiler Headers

LIU Yi,YUGui-fang,HE Da-wei

(No.4 Electric Power Construction Co.of SEPC,Taiyuan,Shanxi 030021,China)

The w elding prob lems are summarized based on the example p roduc t from Shanghai Boiler factory of site w elding characteristics o f internal hand holes for heating surfaceheaders.Thew eldingmethod of internal hand holes,w elding and post-welding heat treatment is imp roved to ensure the we lding quality o f the internal hand holes.

header internal hand ho les;w elding technology;heat treatmentequipment;imp rovement

TG441.8,TG444+.74

B

1671-0320(2010)01-0053-02

2009-06-30,

2009-12-16

刘 毅 (1969-),男,天津人,2001年毕业于北京大学行政管理专业,焊接高级技师,从事高压力部件的焊接工作;

于贵芳 (1967-),女,山西太原人,1989年毕业于太原理工大学焊接专业,高级工程师,从事焊接工作;贺大伟 (1983-),男,重庆人,2006年毕业于太原理工大学焊接专业,助理工程师,从事焊接工作。

book=70,ebook=223