风冷干排渣系统对锅炉效率影响分析计算

范仁东

(江苏省电力设计院,江苏 南京 211102)

风冷干排渣系统对锅炉效率影响分析计算

范仁东

(江苏省电力设计院,江苏 南京 211102)

结合国内干式排渣系统的实际运行情况,从热平衡计算的角度着手,定量分析了运行干式排渣系统对锅炉效率的影响。事实上,对于排渣量较小的锅炉,干式排渣机运行时本体的漏风现象非常严重,以简化后的热平衡模型对效率进行估算,可知运行现有的干式排渣系统,会使锅炉效率降低0.34个百分点,或更多。目前,对部分电厂的实测数据也证明了这一点。

风冷;干式;排渣系统;锅炉;效率 ;热平衡;分析;计算

1 概 述

风冷干排渣系统是20世纪80年代,由意大利公司研制开发的。河北三河电厂2×350MW机组是我国首次引进国外风冷干式除渣设备及系统的项目,于1999年12月投人运行,在此基础上,国内部分研究制造单位也自主研制开发了风冷干排渣系统,且在极短的时间内获得到了大规模应用,至2007年,国内已有50多座电厂,共计100多台燃煤锅炉发电机组采用了干式排渣系统,总装机容量近50GW。2001年7月,风冷干排渣系统被首批列入“国家鼓励发展的节水设备(产品)目录”。

目前,据不完全统计,国外的煤电装机容量超过1000GW,风冷干排渣系统在发明后近30年的时间内,国外大约有50台燃煤锅炉采用了风冷干排渣系统,总装机容量约10GW,占煤电装机容量的1%左右,显然干式排渣系统在国外电厂不是主流系统和主流产品。

同样的风冷干排渣系统,由意大利公司发明并研制开发成功,但在应用上,国内外的应用为何出现如此大的反差,该项技术是否真的具有节能、节水、环保综合效益好的特点?是否真的符合国家的产业政策?

现结合国内干式排渣系统的实际运行情况,从热平衡计算着手,定量分析干式排渣系统运行时对锅炉效率的影响。

2 干排渣系统的热平衡分析

干排渣系统运行时,向大气中散热量的比例很低,可忽略不计,考虑到渣在运转的干式排渣机上不具备再燃烧的能力,通过简化的热平衡模型进行估算:

渣的显热+炉膛排渣口对除渣装置产生的辐射热量=加热冷却风的热量。

2.1 辐射热量

炉膛排渣口对除渣装置产生的辐射热量,可将其简化为“两个物体组成的辐射换热系统”,如图1所示,排渣口的表面温度 t1、黑度ε1、面积 F1,除渣装置的表面温度t2、黑度ε2、面积 F2。

图1 两个物体组成的辐射换热系统

炉膛瞠排渣口对除渣装置产生的辐射热量Qr为[1]:

式中:C0—— 黑体辐射系数,C0=5.67W/(m2·k4)。

F1—— 锅炉排渣口面积(m2)。

t1——锅炉炉膛排渣口区域温度,℃,对于固态排渣炉,该区域烟气温度通常按750~800℃考虑,比落入除渣装置中渣温低一些。

ε1—— 排渣口的黑度,锅炉炉膛容积大,可以将炉膛排渣口假定为:等温大空腔表面的小孔(洞),即炉膛排渣口可近似认为是黑体,根据黑体的性质,炉膛排渣口的黑度ε1=1.0。t2—— 除渣装置内表面温度,℃,近似取冷却风进炉膛温度。

2.2 排渣的显热

排渣落入除渣装置所带入的热量Qb

式中 Gz——锅炉的排渣量,(kg/s)

Cz——渣的比热容,J/(kg·℃)

排渣的渣比热见表1中的数据所示。

表 1 渣比热 J/(kg·℃)

tz——落入除渣装置中渣的平均温度,对于固态排渣炉,可取815℃。

t0——干排渣系统的排渣温度,℃。

2.3 冷却风量和冷却风进炉膛温度

冷却风吸收的热量Qa:

由式(7),可计算得冷却风量Ga和冷却风进炉膛温度t2。

3 对锅炉效率影响分析

3.1 冷却风量

为了保证在所有工况下(锅炉负荷变化、锅炉吹扫、煤质变化等),干式排渣机的排渣温度不至过高,以满足后续设备的运行要求,冷却风量应满足最大排渣量要求。按《大中型火力发电厂设计规范》要求:当采用风冷式排渣机方案时,设备的最大出力宜不小于锅炉最大连续蒸发量时燃用设计煤种排渣量的250%。此时干排渣系统的排渣温度t0可取150℃。

假设锅炉排渣口至干式排渣装置进风口之间的流程足够长,热渣与冷却风能充分换热,结合目前电厂干排渣系统的实际运行情况,进炉膛的冷却风温度达到二次风的热风温度(340~360℃)。

按Gz=锅炉燃用设计煤种MCR正常排渣量×2.5、t0=150℃、t2=340~360℃,应用式(2)、(4)、(7),可得到满足锅炉最大排渣量要求的冷却风量Ga0。

3.2 冷却风进炉膛温度

锅炉实际运行时,由于锅炉负荷的变化、煤质变化、锅炉是否吹扫等的影响,在大部分时段内,锅炉的排渣量会远少于最大排渣量。按锅炉年平均运行330d,折算成MCR工况为5000h计,锅炉的实际排渣量平均为:Gz=锅炉燃用设计煤种MCR正常排渣量×0.63。

现场实际运行时,运行人员更多的是关注干排渣系统的排渣是否超温,否则后续设备难以运行;同时,目前的干式排渣机缺乏有效的实时进风量调节手段,尽管目前部分设备理论上有一定的进风量调节手段,但调节机构的可调性差,调节范围窄,干式排渣机本体的漏风又非常严重,基本上不能做到有效的调节进风量;因此,按目前电厂干排渣系统的实际运行情况,干排渣系统长期运行的冷却风量,基本上就是满足锅炉最大排渣量要求的冷却风量Ga0,但此时干排渣系统的平均排渣温度较低,t0可取50℃。

按照上述条件,应用式(2)、(4)、(7),可得到干排渣系统的冷却风进炉膛平均温度t20,该温度会远低于锅炉二次风的热风温度。

3.3 对锅炉效率的影响分析

在入炉总燃烧空气量(氧量)保持不变的情况下,干排渣系统冷却风作为燃烧所需空气从炉底送入,经过空气预热器的空气量会相应减少,锅炉的排烟温度会略有上升。

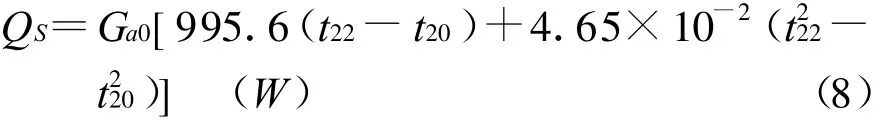

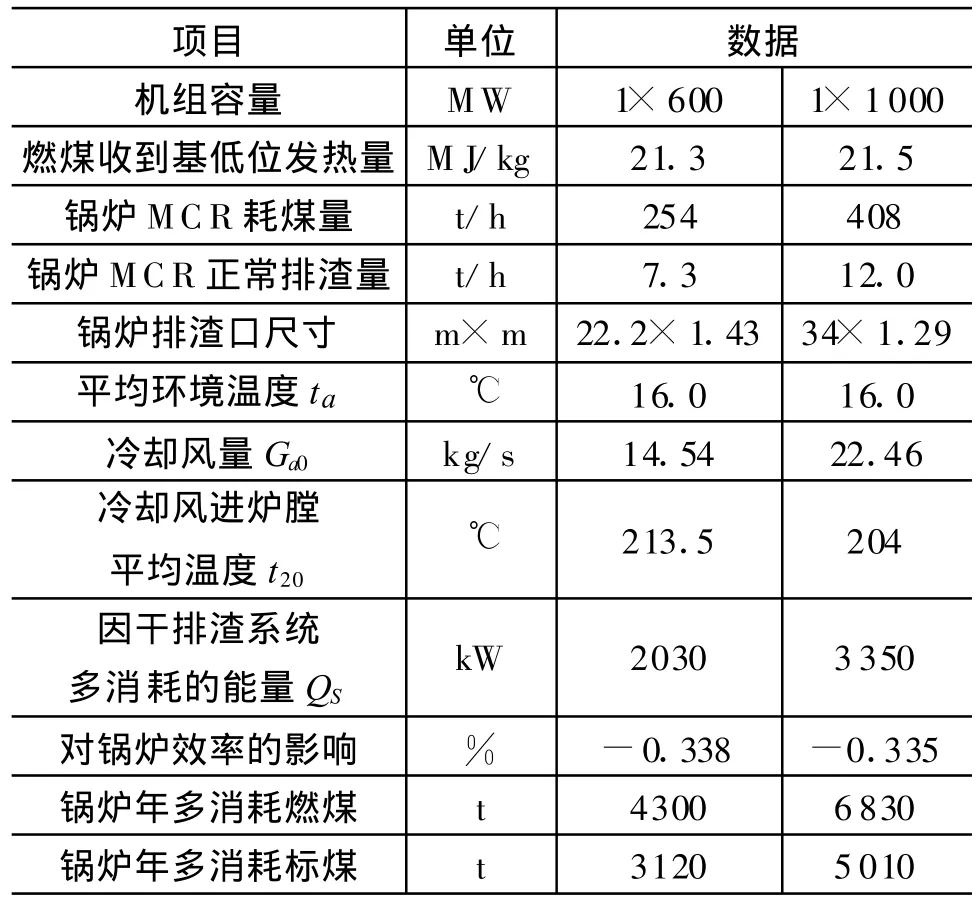

经空预器后进入炉膛的二次风的热风温度通常为340~360℃,为便于分析,假定干排渣系统冷却风从炉底进入炉膛,不会对锅炉燃烧产生不利影响,因此,只有在保证由锅炉底部进入炉膛的风温不低于340~360℃时,才不会影响锅炉效率。由于干排渣系统的冷却风进炉膛平均温度t20远低于锅炉二次风的热风温度,会降低锅炉效率,其降低值可近似认为等于将冷却风由t20加热至锅炉二次风的热风温度所消耗的能量QS:

式中:Ga0——满足锅炉最大排渣量要求的冷却风量,(kg/s)。

t22——锅炉二次风的热风温度,t22=340~360℃。

t20——干排渣系统的冷却风进炉膛平均温度,℃。

为便于定量的判断干排渣系统对锅炉效率的影响程度,按正常情况下的机组运行数据,分析其对1台600MW和1台1000MW机组锅炉效率的影响,机组运行数据见表2。

表2 600MW机组和1000MW机组的运行数据

4 几点看法

(1)结合国内干式排渣系统的实际运行情况,理论计算表明,通常情况下,干式排渣系统会使锅炉效率降低约0.34个百分点。

事实上,对于排渣量较小的锅炉,实际运行表明干式排渣机本体的漏风现象非常严重,冷却风进炉膛温度会远低于上述假定值和计算值,因此,对锅炉效率的影响会更严重。

对于排渣量较大的锅炉,由于锅炉排渣口至干式排渣装置进风口之间的冷却空气流程长度不足,热渣与冷却风难以充分换热,为确保干排渣系统的排渣不超温,以满足后续设备运行要求,实际运行时只有加大冷却风量,造成冷却风进炉膛温度同样会远低于上述假定值和计算值。

因此,现有的干式排渣系统使锅炉效率降低会比0.34个百分点更多,目前部分电厂的实际测试数据也证明了这一点。

(2)20世纪80年代中期之前的电站锅炉,普遍采用漏风严重的水力排渣槽,此后,普遍采用水封排渣槽和刮板捞渣机等水封式除渣装置,解决了漏风问题,提高了锅炉效率。干式排渣系统体积庞大、运转部件多,从结构和原理上解决不了漏风问题,目前部分电厂的实际测试数据表明,干式排渣系统引起的炉底漏风非常严重,而回收渣的热量非常有限,势必对锅炉效率产生较大的负面影响。

(3)关于干式排渣系统节水

目前,电厂普遍采用刮板捞渣机除渣系统,用水系统全部采用闭式循环,不对外排放,这与20世纪80年代的开式水力排渣系统完全不是一个概念。

刮板捞渣机除渣系统的耗水主要体现在两方面:锅炉排渣装置的蒸发损失和湿渣带走的水。

风冷干式排渣系统,尽管除渣装置基本上不耗水,但渣的外运需加水调湿,同样需要水,其水量与刮板捞渣机除渣系统的湿渣带走的水相当,因此干式排渣系统的节水主要体现在减少锅炉排渣装置的蒸发损失方面。

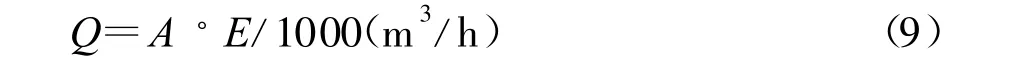

锅炉排渣装置的蒸发损失可按下式估算〔2〕:

式中:A——锅炉排渣口面积(m2)。

E——水封排渣槽的蒸发量,

对于1台600MW机组,Q=2.3 t/h;1台1000 MW机组,Q=3.2 t/h。可见干式排渣系统的节水量非常小,此水量完全可采用厂区复用水满足要求,而不会额外增加全厂的耗水,干式排渣系统节水只能做为一个概念,并没有太多的实用价值。

5 结束语

从各方面的综合分析可知,干式排渣系统是一种难以满足节能减排政策的设备,应用在工程中宜慎重考虑。

[1]杨世铭.传热学[M].高等教育出版社,1992.

[2]美国A-S-H公司工程标准[S].1987.

Analysis&Calculation of Boiler Efficiency in fluenced by A ir-cooled Slag Flow System

FAN Rendong(Jiangsu Provincial Electric Power Design Institute,Nanjing,Jiangsu,211102,China)

Combined with the actual operation of the domestic air-cooled slag flow system,a quantitative analysis on the air-cooled slag flow system has beenmade with the influence on the boiler starting in calculation of heat balance.A ctually,air leakage is alw ays seriously with the air-cooled slag device against the boiler with small slag flow.The evaluation of the efficiency ismade w ith a simp le heat balancemodel,w hich show s that the existing air-coo led slag flow system would reduce the boiler efficiency at least 0.34%ormore which has been verified with actualdata from partof power p lants.

air-cooled;dry;slag flow system;boiler;efficiency;heat balance;analysis;calculation

TK227.3

A

1672-0210(2010)01-0034-04

2009-11-19

2010-02-09

范仁东(1962-),男,高级工程师,主要从事火力发电厂输煤和灰渣处理系统的设计。