600MW超临界直流锅炉蒸汽吹管技术的分析

段 宝

(华北电力科学研究院(西安)有限公司,陕西 西安 710065)

600MW超临界直流锅炉蒸汽吹管技术的分析

段 宝

(华北电力科学研究院(西安)有限公司,陕西 西安 710065)

结合某电厂600MW超临界直流锅炉蒸汽吹管的工程实践,比较了稳压吹管方式和降压吹管方式的优、缺点;对2种吹管方式实际应用中遇到的问题进行统计分析和说明,并提出相应的解决措施。

超临界直流锅炉;稳压吹管;降压吹管;解决措施

随着电力事业的发展,600MW及以上的超临界机组已逐步成为电厂的主力机型。在工程实践中,稳压吹管和降压吹管方式在超临界直流锅炉吹管中都有应用,但是鉴于超临界直流锅炉的特点,稳压吹管方式和降压吹管的应用均有很多技术难点。结合某电厂600MW超临界直流锅炉蒸汽吹管的实例,对这2种吹管方式的优缺点进行比较,统计分析在工程实践中遇到的问题,并提出解决措施。

1 设备简介

某电厂新建工程为2×600MW超临界机组,锅炉为上海锅炉厂生产的超临界参数变压直流炉,为单炉膛、一次再热、平衡通风、干态排渣、全钢构架、全悬吊结构Π型锅炉。锅炉型号为:SG-2084/25.4-M979,其主要参数见表1。

表1 锅炉主要参数

1.1 汽水启动系统

每台机组配备2台50%BMCR容量的汽动给水泵和1台30%BMCR容量的电动给水泵。锅炉下辐射区水冷壁为螺旋管圈,上辐射区水冷壁为垂直管圈,过渡段采用中间混合集箱相连。主蒸汽温度主要通过调节水煤比并配合两级减温水进行调整;再热蒸汽温度通过燃烧器摆角和事故减温水进行调节。

1.2 燃烧和制粉系统

锅炉燃烧采用引进的低NOx同轴燃烧系统(LNCFS);煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。制粉系统采用正压冷一次风直吹式系统;与燃烧器煤粉喷嘴配套,每炉配备6台ZGM113N型中速辊式磨煤机(5用1备)。

2 吹管范围和流程

2.1 吹管范围

吹管范围包括:从启动分离器到末级过热器出口集箱的过热器系统;主蒸汽管道;冷段再热蒸汽管道;从冷段再热器入口集箱到热段再热器出口集箱;热段再热蒸汽管道及高压旁路管道。

2.2 吹管流程

主系统吹管的具体流程为:启动分离器→过热器→主蒸汽管道→高压主汽门→临时管道→临冲门→临时管道→过热器靶板→临时管道→集粒器→冷段再热蒸汽管道→再热器→热段再热蒸汽管道→中压主汽门→临时管道→再热器靶板→临时管道→消音器。

3 稳压吹管

稳压吹管是指锅炉升至吹管压力,临冲门全开,通过控制燃煤量和蒸汽消耗量平衡,维持一定的吹管压力和温度,在保证吹管系数大于1的情况下,利用大量的蒸汽流量来冲洗受热面管道。它具有以下优点:每次吹管时间长,总吹管次数减少,且效果佳;锅炉能达45%~60%的热负荷,需投入制粉系统,燃油少;不用频繁操作临冲门,有利于给水调节和分离器水位的控制,保证炉水循环泵的安全稳定运行;锅炉水动力稳定,减少对锅炉厚壁元件的应力冲击。由于超临界直流锅炉没有汽包,锅炉蓄热较小,国内普遍认为采用稳压吹管方式是最佳选择。但是,稳压吹管要求至少有3台制粉系统能投入,至少有1台汽动给水泵能配合电动给水泵向锅炉补水,在大流量吹管阶段能有可靠水源补充等,对基建安装进度和生产准备工作要求较高。

该电厂2台600MW超临界直流锅炉在第1阶段均采用稳压吹管方式。每次稳压吹管,分离器出口压力维持在4.5MPa~5.7MPa,投入4台制粉系统运行,总煤量在98t/h~125t/h,省煤器入口流量达到950t/h,每次有效时间均在40min以上,过热器吹管系数也在1.2以上。这极大提高了吹管效果和效率,也提前考验了锅炉本体及其辅机带大负荷的能力,提高了运行人员水平。但是,仍存在以下4个突出问题。

3.1 水源补充

一阶段稳压吹管时间的长短主要取决于机侧的补水能力,而一般在新建2台600MW超临界机组的基建工程中,化学最大除盐水制水量仅为120t/h左右;在吹管过程中因辅助蒸汽用户多,启动锅炉需消耗40t/h~60t/h除盐水,供给至凝汽器的除盐水仅为60t/h~80t/h,相比800t/h~1000t/h大流量稳压吹管,可靠的补水能力成为突出问题。

针对以上情况,电厂在进行稳压吹管前,需将除盐水罐、凝汽器及除氧器蓄至最高水位,并在除盐水罐至凝汽器间增加1个Φ273的临时管和出力约300t/h的给水泵,以直接向凝汽器补水,从而有效延长稳压吹管时间,使一次吹管持续时间达40min以上。同时,充足可靠的凝汽器补水对锅炉本体的冷态、热态大流量冲洗提供保证,加快了汽水品质合格时间,也有利于缩短吹管工期。

3.2 防止超温

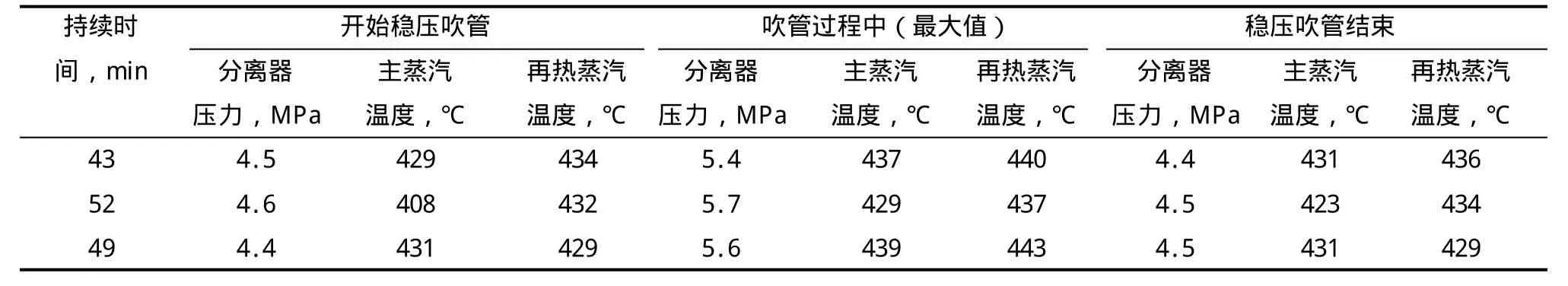

因受临时管材的限制,吹管过程中必须控制汽温不超过管材的许用温度,一般要求主蒸汽和再热蒸汽温度均在400℃~4 30℃,不得超过450℃。在稳压吹管过程中,投煤量可达90t/h~1 20t/h,且受补水能力限制,增加煤量速度较快。因此,防止汽温或受热面管壁温度超限成为重点问题。尤其是再热蒸汽及再热器、再热器出口的临时管道更容易出现超温现象,这是因为吹管过程中过热蒸汽未经汽轮机做功,就直接进入再热器内进行二次受热。同时,稳压吹管过程中,随着给水流量的快速增加,而除氧器受辅助蒸汽限制,加热能力有限,给水温度会不断降低,增加工质的汽化潜热,水冷壁的产汽率降低,也会造成汽温和受热面管壁温度大幅上涨。表2给出了稳压吹管过程中主、再热蒸汽温度的变化。

表2 稳压吹管中主、再热蒸汽温度

所以,吹管前应将过热蒸汽和再热蒸汽的减温水管路冲洗干净,以使其在吹管过程中可靠投入。因大流量稳压吹管常采用汽动给水泵补水,在泵的调整中应密切监视辅助蒸汽压力,防止辅助蒸汽压力低而影响汽动给水泵带负荷,造成水煤比失调引起超温事故。同时,必须通过有效的配风、提高给水温度在40℃以上、严格遵循锅炉升温升压速度等方式控制汽温在要求范围内。

3.3 切忌将给水由旁路切换至主路运行

大流量稳压吹管过程中,给水流量已至40%以上,但切忌将给水由旁路切换至主路运行。其原因,一是因为切换后主蒸汽减温水差压难以维持,会严重影响汽温控制;二是因为吹管时机组背压很低,如果切换至主路,易使给水泵偏离工作区,造成设备损坏。另外,在稳压吹管时分离器工作压力为4.5 MPa~6 MPa,如切换至主路运行,加上水冷壁、省煤器及给水管道的阻力,运行的给水泵出口压力可能仅为7MPa~8MPa,而在稳压管吹管过程中如此大的给水流量下,给水泵出口压力至少应在15 MPa以上。所以,在稳压吹管时,尽管给水流量很大,仍应保持旁路运行,利用给水调节门维持给水泵的出口压力在工作区范围内。

3.4 是否应转入干态运行

现在,超临界直流锅炉稳压吹管过程中常转入干态运行,并保持15℃~30℃的过热度,这样有利于增加蒸汽的比容和流速,进而提高吹管系数。但也有超临界直流锅炉稳压吹管过程中未转入干态,而一直在湿态工况下运行的案例。这主要是考虑到在正常运行中,分离器在工作压力为9.5MPa~11.5 MPa进行干、湿态切换,而在吹管过程中,分离器工作压力仅为4.5MPa~6MPa,偏离设计曲线,工质工作压力过低,改变汽水特性,易造成受热面管壁超温,且转入干态后,主(再热)蒸汽温度均有约10℃以上的上涨,不利于汽温控制。因此,超临界直流锅炉稳压吹管过程中是否应转入干态运行仍有待于研究。

此外,由于吹管是锅炉首次带负荷运行,是否转入干态运行必须根据运行人员的操作水平来决定。考虑到该电厂大部分运行人员以前未接触过同类型机组,所以在稳压吹管中未转入干态运行。

4 降压吹管

降压吹管是指锅炉事先维持一个较高的吹管压力,然后迅速全开临冲门,利用降压过程中锅炉蓄热闪蒸产生的大量蒸汽,实现对锅炉受热面短时间高速吹扫。

这种吹管方式的优点在于:每次吹管过程中,吹管压力温度的急剧变化引起的热冲击和动力冲击有利于受热面管圈内氧化皮的脱落,增加吹管效果;操作简单,主要是开、闭临冲门和保持锅炉的分离器水位;每次吹管投煤量小、用水量少,不仅减少了运行人员的操作范围,也缓解了安装单位的工作压力。但降压吹管过程中,不可避免地存在着压力、温度的剧烈变化,这会增大对锅炉金属的应力冲击,造成锅炉寿命损耗;同时,因每次降压吹管有效时间短,致使吹管总次数增多等。

电厂2台600MW超临界直流锅炉在稳压吹管结束后,为给化学制水赢得时间,也采用了降压吹管。这有利于受热面管圈氧化皮的脱落,大大增加了吹管效果;但针对直流锅炉的特点,在降压吹管过程中维持省煤器入口流量和稳定主(再热)蒸汽温度成为重点要关注的问题。

4.1 维持省煤器入口流量

在吹管过程中,为保证水冷壁有足够的冷却流量,省煤器入口流量必须超过600.2t/h(即本生流量)。这是因为:临冲门开启时,水冷壁内的饱和水快速、大量汽化,锅炉启动系统的循环炉水亦随着快速、大量减少;随着临冲门关闭、分离器工作压力的快速上涨,对运行的给水泵的出口流量瞬时有较大影响;直流锅炉蓄热小,每次降压吹管维持时间仅不足3min,同时还要控制好分离器水位,避免顶棚过热器进水等原因造成省煤器入口流量波动剧烈,且操作量大、难度高。电厂2台600MW超临界直流锅炉降压吹管过程中多次发生省煤器入口流量低、锅炉MFT和过热器进水造成的汽温偏差事故。

因此,可在临冲门开启前,通过大气扩容器两侧的高水位调节阀控制分离器水位在4m左右,为水位调整带来一定余量。当临冲门开启后约75s,分离器工作压力从5.5MPa降至4.0MPa,循环炉水流量快速下降,且分离器水位不断上涨。此时一方面要迅速增加给水泵出力在350t/h~450t/h,确保省煤器入口流量在700t/h~780t/h,另一方面要迅速开启高水位调节阀,尽量控制分离器水位可见。临冲门关闭到位后约3s内,分离器水位骤降,下降幅度在10m左右,也应大量补水,维持省煤器入口流量稳定,并迅速关小高水位调节阀,维持分离器水位。

4.2 稳定主、再热蒸汽温度

相比稳压吹管,在降压吹管过程中主、再热蒸汽温度均偏低,如表3所示。

表3 降压吹管中主、再热蒸汽温度

分析原因主要是:(1) 直流锅炉蓄热小,不足以加热降压吹管中锅炉产生的附加蒸汽量;(2) 分离器容积小,在补水时过热器易进水。尤其是在临冲门开启时,水冷壁内工质快速、大量汽化,而分离器不能充分进行汽水分离,部分细小的水滴会进入顶棚过热器。

较低的主、再蒸汽温度不仅降低蒸汽流速、大大减弱吹管效果,也需反复蒸干受热面和临时管道,进而增加管材的应力冲击。而当主、再蒸汽温度过低时,受热面和临时管道内积水增多,易发生水击、振动等恶性事故。为稳定蒸汽参数,必须关闭主、再热蒸汽减温水调节阀,同时控制好分离器水位,避免过热器进水。此外,选取合适的吹管时机也很重要:待分隔屏出口汽温达到60℃以上的过热度时,开启临冲门;而当过热器吹管系数已达至最大值并回落,且后屏出口汽温开始降低时,关闭临冲门,但是这样会减少有效吹管时间。

每次降压吹管有效时间很短,过热器吹管系数在1.4以上时仅有7s~13s。随着分离器工作压力的快速下降,锅炉循环炉水流量和炉水温度也相应降低,为保证炉水循环泵的净吸入压头,必须大量补入温度低的给水。所以每次降压吹管时炉水循环泵出、入口管道管壁均有50℃以上温差的急剧变化,管道振动较大。

5 结束语

目前,国内超临界直流锅炉采用的蒸汽吹管方式不同,有稳压吹管、降压吹管和稳压—降压结合吹管。但无论采取哪种方式,都必须全面考虑可能出现的技术问题,选取合理的控制策略和操作方式,以确保锅炉蒸汽吹管工作的安全、顺利进行。

1 徐雪元,杨 震,姚丹花. 600MW超临界锅炉启动系统选型分析研究.锅炉技术,2006,37(2):1-7.

2 张国伟,郭晓红,王二所. 超临界600MW直流锅炉蒸汽吹管[J].锅炉制造,2008,3(2):1 6-18.

3 马万军,孙 辉,毛永清. 典型吹管工艺在超临界直流锅炉上的实践对比. 中国电力,2007,40(7).

4 严晓勇. 600MW超临界机组直流锅炉直接投粉一段降压法吹管工艺. 中国电力,2008,41(3).

2009-12-26)

- 电力安全技术的其它文章

- 输煤胶带机防撕裂装置的改进