中浓盘磨机纸浆流量与进浆口压力关系的研究

刘红峰, 朱小林

(华南理工大学制浆造纸工程国家重点实验室, 广东 广州 510640)

0 引言

纸料纤维在处理过程中受到剪切力的作用统称为磨(打)浆,打浆过程是制浆造纸过程中极为重要的一环,打浆质量对成纸质量有直接影响,采用不同打浆方式所抄造的纸张物理性能差别很大[1,2].现在国内大部分造纸厂采用的是低浓打浆方式,低浓打浆设备及技术对纸浆纤维切断剧烈,具有成浆质量不均匀、生产能力比较低、成纸物理性能指标比较差及打浆能耗高等缺点[3,4].中高浓打浆方式较好的克服了低浓打浆方式的缺点与不足,代表了打浆技术发展的趋势[5].但利用中浓设备打浆在进行自动化控制时,遇到了流量测量的问题.对于纸浆流量的测量,在低浓5%以下,有专门的流量传感器测定管道内的纸浆流量.但ZDPM中浓盘磨机的打浆浓度在6%~13%,纸浆浓度较高,纸浆的流体性质与低浓时相比发生了较大的变化,此时纸浆在管道内的流送变得较为困难,管道内纸浆流量的测量成了棘手问题.虽然目前已有研究者利用超声波等理论开发出了高浓流体流量测量仪器,但其价格十分昂贵,采购这些先进流量测量仪器用于打浆控制系统会大大增加投资及维护成本.

在用ZDPM中浓盘磨机磨浆时,我们偶然在盘磨机进浆管道有了一个新发现:盘磨机进口管道的温度分布不均,管道的上部温度低,说明纸浆没有充满管道.这个新发现使我们联想到:盘磨机进口压力与盘磨机进口纸浆流量是否存在一定对应的函数关系,这样我们就可以通过测量盘磨机的进口管道压力来反映进口纸浆的流量.

基于以上设想,我们仔细分析研究了进口管道压力形成的原因及其与纸浆流量的关系.

1 纸浆在磨浆区受力分析及盘磨机可通过量分析

ZDPM中浓盘磨机为单盘磨,单动盘与单静盘之间称为盘磨机磨浆空间.纸浆通过盘磨机磨浆空间时,受到盘磨机的轴向压力及动盘施加的切向力作用.通过对这两个作用力的分析,可以推导出盘磨机的通过量及其与进浆口压力的关系.

理论假设[6,7]如下:(1)从机械原理看,盘磨机是低速、低效率的离心泵;(2)磨浆时纤维在磨盘间隙形成浆层,磨盘通过对浆层的摩擦实现磨浆;(3)磨区在磨浆过程中保持均压状态,与磨盘间隙变化无关;(4)磨片磨齿无限多.

1.1 轴向压力与盘磨机通过量的关系

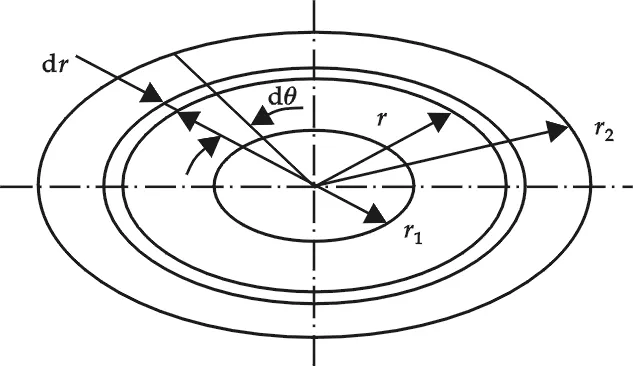

图1 磨片及环形微元面积示意图

如图1所示,取磨片的极小环形作为分析对象,半径为r,半径增量为dr,则纤维与磨片的接触面积为:

dA=2πrdr

(1)

设浆层所受的平均压强为P,则环形区浆料所受的摩擦力为:

dF=f·P·λ·dA=f·P·λ·2πr·dr

(2)

当动盘与静盘的磨齿及槽宽几何尺寸完全一致时,λ=1/4.对做离心运动的质点进行受力分析,有:

(3)

(4)

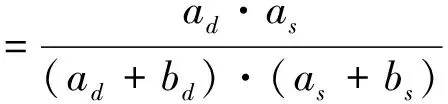

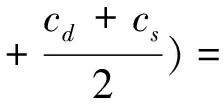

其中:ρp:浆的密度,kg/m3;cd、cs:动盘及静盘齿槽的深度,mm;δ:动盘与静盘磨片间隙,mm;r:磨片某点半径.则有:

(5)

积分后求得:

(6)

其中:ro、ri分别为磨片的外径与内径.

浆料的运动速度可分解为顺着流线的速度vif与牵连速度即切向速度vtf.vif与牵连速度vtf的反向夹角β称之为相对浆流角.我们假定磨齿无限多,因此浆料的径向速度vrf近似为顺着流线的速度vif,则:vrf=vif=vtf·sinα1,于是磨区内的纸浆流量为:

(7)

(8)

(9)

其中:ρp:浆的密度, kg/m3;δ:动盘与静盘磨片间隙,mm ;ed、es:动盘与静盘浆档处槽深, mm.

1.2 切向力与盘磨通过量的关系

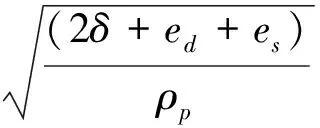

图2 磨区内任一点的速度矢量图

浆料在磨区内主要分布在盘磨间隙及齿槽内,动盘施加的切向力主要作用于分布在盘磨间隙及磨盘齿槽内的浆料上.浆料速度矢量图如图2所示,实际上中浓磨浆时,切向速度vtt远大于顺着流线的速度vit.浆料的径向速度vrt近似为vit,所以:

vrt=vit=vtt·sinα2=rω·sinα2

(10)

则磨区的纸浆流量为:

(11)

其中:α2:切向速度vtt与浆流总速度的夹角;cd、cs:动盘及静盘齿槽深度,mm;δ:动盘与静盘磨片间隙,mm;ω:动盘角速度;r:磨片半径.

(12)

Q2max=k2·(2δ+ed+es)

(13)

1.3 磨区纸浆的最大可允许通过量

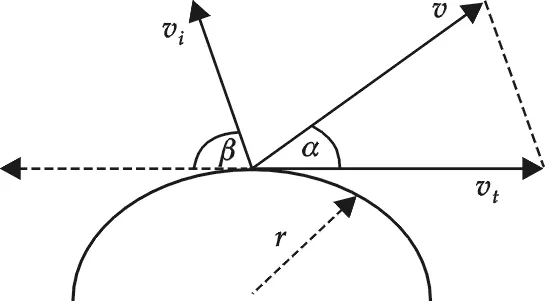

综上可知:磨区纸浆的最大可允许通过量由两部分组成:

(14)

1.4 盘磨机最大可允许通过量与实际流量分析

盘磨机正常磨浆时实际进浆流量为Qf,则在当前磨浆参数下,盘磨机最大可允许通过量Qmax与实际进浆流量Qf存在以下3种关系(令盘磨机进口管道压力为Pi):

(1)Qmax=Qf,盘磨机最大可允许通过量与实际进浆流量相等,这是盘磨机磨浆的理想情况,盘磨负荷平衡.此时,盘磨机的磨浆能力得到全部利用,进浆管道不会积存压力,Pi=0;

(2)Qmax>Qf,盘磨机的最大可允许通过量大于实际进浆流量,盘磨机的负荷小于额定负荷,盘磨机的磨浆能力有剩余.此时盘磨机的进浆流量不能满足盘磨机需求,进浆管道会产生负压,即Pi<0.

(3)Qmax

我们推测:

Qmax-Qf=f(Pi)

(15)

公式中变化量主要为δ与Pi,所以公式可改写为:

Qf=f(δ,Pi)

(16)

根据上述公式,我们设计了实验,通过调整Qf、δ与Pi的数值分析Qf、δ与Pi间的相互关系.

2 实验

如图3所示,中浓磨浆系统主要由双网挤浆机、螺旋破碎输送机、白水槽、中浓泵、中浓盘磨机和贮浆塔等组成.

纸浆经过双网挤浆机浓缩,白水进入白水槽,浓缩纸浆再经过螺旋破碎输送机输送至中浓泵,通过中浓泵调整至实验设定的纸浆浓度9%,然后输送至中浓盘磨机磨浆,磨后浆与从白水槽泵送的白水混合稀释后进入贮浆塔.中浓盘磨机进浆口装有压力变送器,通过数据卡采集压力数据.中浓立管采用了PLC控制系统,纸浆流量实时显示且可随时调整.由于磨片间隙不好测量其绝对值,所以在盘磨机进浆前首先调整磨片间隙为最小,此时设定磨片间隙为δ=0,磨浆时磨片间隙变化量都是关于δ=0的相对值.ZDPM中浓盘磨机也有控制系统,盘磨间隙利用PLC控制系统可手动或自动调整,磨片间隙及电流数据实时显示.

3 实验数据分析与讨论

3.1 磨片间隙δ固定,Qf与Pi的相互关系

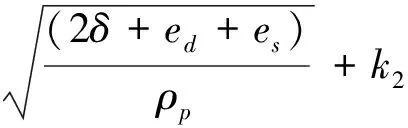

调整磨片间隙δ较大,使其在实验流量范围内,盘磨机不会自动退刀.调整流量(L/min)为:250、300、350、400、450、500进行实验.

图4 固定磨片间隙时压力随流量的变化曲线 图5 固定流量时压力随磨片间隙的变化曲线

压力Pi关于流量Qf呈明显的线性趋势,两者具有显著的相关性,我们对压力Pi与流量Qf利用多项式回归,压力Pi关于流量Qf的多项式为:

Pi=-82.857 1+0.254 1·Qf-0.000 2·Qf2

R2=0.994 8

实验数据及回归分析说明,当磨片间隙δ固定在一个较大值时,纸浆实际流量与盘磨机进口所测压力具有显著相关性,所以通过测量盘磨机进口压力来反映纸浆实际流量是可行的.

3.2 固定Qf=450 L/min时Pi随δ的变化关系

图5表明:固定Qf=450 L/min时,调整磨片间隙δ,盘磨机进口管道压力随之变化.调整磨片间隙δ,盘磨机的最大可允许通过量发生变化,联系Qmax公式,由于我们固定了纸浆实际流量,必然会引起盘磨机进口管道压力变化,可见实验数据与理论公式是一致的.我们对进口管道压力Pi与磨片间隙δ进行了多项式回归:

Pi=-2.793 2-17.640 2·δ-40.042 7·δ2

R2=0.994 2

4 结束语

(1)对磨浆区纸浆的受力情况进行了分析,推导出盘磨机的最大可允许通过量公式为:

(2)解释了盘磨机进浆管道压力的成因,盘磨机进口管道压力与实际纸浆流量及磨片间隙具有显著的对应关系.

[1] 谢来苏,詹怀宇.制浆原理与工程[M].北京.中国轻工业出版社,2001.

[2] 皮道映,孙优贤.打浆过程机理模型的研究现状与展望[J].中国造纸学报,1996,10:86-93.

[3] 刘士亮.高效节能型盘磨中浓打浆技术生产应用及理论初探[J].江苏造纸,2008,3:10-15.

[4] 刘士亮,陈中豪,李世扬.盘磨机中浓打浆能耗及成浆纤维物性纸和造纸[J].1998,(2):36-38.

[5] A.Rudd,O.Battegaard. Medium consistency refining-status repeat[J].Paper Technology,1993, (1-2):448-450.

[6] Leider, P.J.and Rihs.J. Understanding the disk refiner: the hydraulic behavior[J]. Tappi,1977,60(9): 98-102.

[7] Leider, P.J. and Rihs.J. Understanding the disk refiner: mechanical treatment of the fibers[J]. Tappi,1977,60(10):85-89.