基于熔接痕处应力值的浇口位置优化设计

单 志,朱建华*,刘 勇,朱祖媛

(1.国家复合改性聚合物材料工程技术研究中心,贵州 贵阳550014;2.贵阳海信电子有限公司,贵州贵阳550009)

0 前言

熔接痕是由于方向相反或平行的两股熔体相遇而形成的。在工作状态下,塑料制品应力较大区域出现熔接痕,熔接痕处因应力集中而使得制品的性能大大降低。熔接痕的存在不仅影响制品的外观品质,而且对制品力学性能产生影响,损害制品的使用性能[1],是注塑制品常见缺陷之一。浇口位置是注塑模具设计的关键部分,浇口位置的设定直接关系到熔接痕的位置分布和性能。因此,可以通过熔接痕的性能评价来判断浇口位置的设计合理性,同时,又可以通过浇口位置的优化设计来提高熔接痕的性能,从而达到改善塑料制品使用性能的目的。

熔接痕的分析与研究受到广泛的关注,有文献[2-5]针对哑铃型实验制件,研究了工艺参数对熔接痕的影响,在一定程度上提高了制件的强度。但是在工业生产中,制品的复杂性导致了熔接痕分布的复杂性,从而导致了熔接痕上应力分布的复杂性,改变工艺参数并不能改变制品应力分布情况,实际使用过程中,制品的熔接痕上可能承受着较大应力而成为制品发生破坏的裂纹源。传统的浇口设计也主要依靠工程师的经验,对于大型、造价昂贵的模具,完全依靠经验会有很大的风险。本文结合数值模拟软件Moldflow和结构分析软件ANSYS对塑料制品的熔接痕位置及其应力状况进行分析,利用Moldflow预测塑料制品的熔接痕位置,并通过ANSYS分析获得实际载荷下制品熔接痕处的应力值。在塑料制品所用材料和注塑工艺条件一样的条件下,通过对不同浇口位置所形成熔接痕的应力水平进行对比分析,判断出浇口位置设计的合理性,为熔接痕性能评价和浇口位置优化设计提供可靠指导,减少企业模具设计周期和生产成本。

1 制品结构特征及受力分析

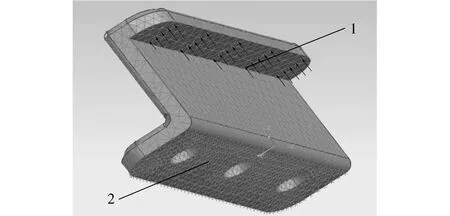

该塑料制品是液晶显示器上的一个结构,件总体尺寸为45 mm×17 mm×19 mm,结构件下部设计3个销钉孔,三维模型及受力分析如图1所示。由于在工作状态下,该结构件是处于高温(40~70℃)和受到液晶面板的重力作用,因此对其力学性能要求较高。

该结构件主要承受液晶显示器的重力,在受力面的分布均匀,且受力方向不变,如图1箭头所示。由于工作过程中受力均匀和方向不变,可以假定结构件各个区域的应力分布不受作用力大小的影响。此外,在注射成型过程中,结构件不可避免产生多条熔接痕。因此,通过分析和研究熔接痕上的应力状况,判断浇口位置设计的合理性。通过浇口位置的设计和改变,将熔接痕分布到应力较小的区域,从而减小熔接痕对结构件力学性能的影响。

图1 结构件三维模型Fig.1 Three dimensionalmodel for the injection molded part

2 浇口设计方案分析

对两种浇口位置设计方案所得到的熔接痕的分布进行模拟分析,通过结构数值模拟分析得到结构件在实际载荷条件下的大小和分布情况,综合两种模拟分析数据和结果得到结构件在使用状态下的应力状况,从而为浇口位置的设计和安排提供判断依据。

2.1 成型过程模拟前处理和浇口设计方案

采用丙烯腈-苯乙烯-丁二烯(ABS)作为结构件用材料。在三维设计软件UG中建立结构件三维模型,并以 STL格式导入到Moldflow中。模拟分析过程为:选择分析序列:填充+保压;选择 Monsanto Kasei公司的ABS作为原料;设置工艺参数为:模温40℃,熔体温度240℃,其他工艺默认设置。

在Moldflow分析中,设置网格类型为3D,定义全局网格边长为1.5 mm,划分网格单元数38658。复制3D方案得到复结构件方案,重命名为2D,定义网格类型为双层面,重新划分网格,系统去除3D有限元模型的内部单元,保留表层单元一切属性,得到双层面单元数4278。

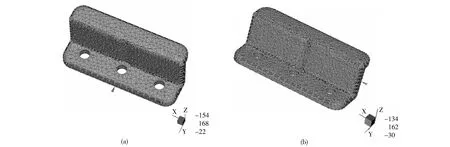

结构件模具浇口设计方案有2个,其中方案1是某模具企业浇口设计方案,如图2(a)所示,浇口在结构件中的位置比较对称;方案2是本文提出的,如图2(b)所示,浇口在结构件的侧边设置。

图2 浇口设计的2个方案Fig.2 Different program of gate design

2.2 流动分析结果

运行分析两个浇口设计方案(3D网格),分析结束后,在2D方案中可以查看熔接痕的位置、长度、汇合角等信息,如图所示3所示。在该塑料结构件在两个浇口设计方案下均出现多条熔接痕。

将熔接痕图形数据保存为Patran格式的单元结果数据,命名为“熔接痕数据.nod”,此数据文件用于与结构数值分析结果进行结构件应力的综合分析。

图3 熔接痕位置Fig.3 Weld line position

2.3 应力分析前处理

ANSYS并不能直接使用Moldflow的有限元模型,通过二次开发手段,将Moldflow的有限元模型转换成ANSYS的cdb格式有限元模型,包括四面体网格属性和材料属性。

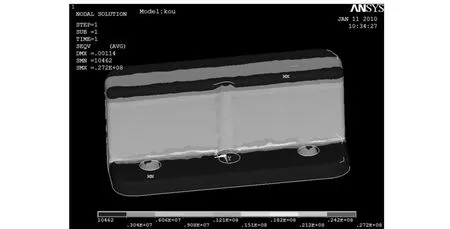

打开ANSYS导入sz.cdb,如图4所示。单元类型自动匹配成 SOL ID187,材料数据全部继承了 Moldflow中的3D有限元模型材料属性。

2.4 应力分析边界条件设置

将结构件在工作状态下所受载荷做简化处理,设结构件的固定面部分被固定,而上边部分受1 MPa的压力。如图4所示,在ANSYS中加载,结构件上部分箭头表示向上压力,下部分箭头处表示被限制了所有自由度。

图4 载荷分布Fig.4 Stress distribution

不同浇口位置并不影响结构件应力的分布及大小,故该应力分析结果可以同时用于两个不同浇口设计方案。

ANSYS等效应力分析结果如图5所示(单位是Pa),不同颜色代表了制品上不同应力大小及分布的不同,并保存为二进制文件“应力数据.lis”。

图5 制品应力分布Fig.5 Stress distribution of the part

2.5 结构件及熔接痕应力结果计算

实际结构件在使用过程中,结构件上同一条熔接痕上的应力分布并不均匀,熔接痕上最大应力处往往是裂纹开始萌生的地方,故熔接痕上的最大应力可视为代表整条熔接痕的强度性能。

根据“熔接痕数据.nod”文件和“应力数据.lis”文件数据,计算出每一条熔接痕上的最大应力,即计算构成熔接痕节点上的最大应力,计算结果如表1所示。本文列出两种浇口设置得到的熔接痕中4条最大应力值进行对比分析。根据表中最高四条熔接痕应力值可以看出方案2的浇口位置设计所得到的熔接痕的应力值要低于方案1的熔接痕应力值,表明浇口方案2中形成的熔接痕在相同使用条件下安全性能较高,因此就受力状况而言,方案2的浇口位置设计要明显优于方案1。

表1 熔接痕上的最大应力Tab.1 The maximumstress value at the weld lines

3 结论

(1)承受静力载荷的制品,其薄弱、危险区域确定,且不随载荷大小而改变;

(2)熔接痕处于制品薄弱区域时,会增加制品破坏的可能性;

(3)在其他工艺条件相同的条件下,通过CAE分析,方案2中的浇口设计使得制品的熔接痕处于相对较安全的区域。

[1] Daioanieh I S,Haufe A,Wolf H J,et al.Computer Simulation of Weld Lines in Injection Molded Poly(methyl meth-acrylate)[J].PolymEng Sci,1996,36(15):2050-2057.

[2] Kilwon C,Sunghef A,Jinbae P,et al.Evaluation of the Weld Line Strength of The rmop lastics by Compact Tension Test[J].PolymEng Sci,1997,37(7):1217-1225.

[3] 杨 扬,董斌斌,刘春太.成型温度对纤维增强注塑熔接线拉伸性能的影响[J].郑州大学学报,工学版,2004,25(1):102-104.

[4] 杨风霞,姜小莹,汤 波.工艺参数对注塑件熔接痕性能的影响[J].塑料工业,2006,34(9):33-34.

[5] Lei Xie.Influence of Processing Parameters on Micro Injection Molded Weld Line Mechanical Properties of Polypropylene(PP)[J].Microsyst Technol,2009,15:1427-1435.

[6] Lu Chang,Yu Xia ofeng,Guo Shaoyun.The Mechanism of U ltrasonic Improvement of Weld Line Strength of Injection Molded Polystyrene and Polystyrene/Polyethylene Blend Parts[J].J PolymSci,Part B:PolymPhys,2006,44:1520-1530.