600 MW机组脱硫系统的优化运行及节能改造

董传深,邱振波

(1.神华国华浙能发电有限公司 生技部,浙江 宁海 315612;2.神华国华北京热电分公司 设备部,北京 100025)

600 MW机组脱硫系统的优化运行及节能改造

董传深1,邱振波2

(1.神华国华浙能发电有限公司 生技部,浙江 宁海 315612;2.神华国华北京热电分公司 设备部,北京 100025)

以宁海电厂600 MW机组脱硫系统为根据,提出了优化运行的方法,降低了能耗;又通过对浆液循环泵的改造及脱硫添加剂的使用,保证脱硫效率的同时可以停用一台循环泵,节约了成本,达到了节能降耗的目的,取得了良好的经济效益。

优化运行;脱硫效率;节能降耗

0 引 言

受国际环保大环境及国家环保政策对二氧化硫排放控制要求的推动,湿法烟气脱硫环保技术(FGD)被广泛应用于各大、中型火力发电厂,并成为国内火电厂烟气脱硫主导工艺技术,同时随着电力建设的发展,电站建设装机容量的不断增大,湿法脱硫装置的整体配套单体设备的容量也逐渐增大,耗电量约占整个厂用电的 1%,是比较大的,如果运行不好,将造成很大浪费。宁海电厂通过开展运行技术分析,认真查找设备和系统上存在的问题,进行优化设备系统,并对不同运行方式下的电耗进行试验比较,选择合理的运行方式,开展节能降耗,在满足环保要求的前提下最大限度地降低厂用电,经济效益得到了显著提高,厂用电降至 0.75%左右[1]。

1 脱硫工艺设计简介

宁海发电厂一期 4×600 MW机组烟气脱硫工程采用高效脱除 SO2的川崎石灰石—石膏湿法工艺,一炉一塔脱硫装置,脱硫效率不小于 95%,烟气脱硫系统 (FGD)处理烟气量为电厂 1,2,3和 4号机组在 B MCR工况下 100%的烟气量全烟气进行脱硫,脱硫装置采用一炉一塔,各塔设三层浆液喷淋,分别应对三台浆液循环泵,吸收剂制浆方式采用厂外来石灰石块 (粒径小于 40 mm),在石灰石磨制车间磨制成粉,然后气力输送至吸收塔区域日粉仓,再由浆液制备装置制成石灰石浆液,浆液经石灰石浆液泵进入吸收塔,吸收塔浆液经浆液再循环泵送至吸收塔上部的喷淋系统进行再循环。锅炉烟气经电除尘器除尘后,通过增压风机进入吸收塔,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为石膏 (CaSO4◦2H2O)。脱硫后的烟经除雾器除去带出的细小液滴,最后通过烟囱排出,脱硫石膏浆液经脱水装置脱水后回收。由于吸收塔浆液循环利用,脱硫吸收剂的利用率很高。

2 脱硫装置的优化运行及节能改造

2.1 利用脱硫单耗进行预测与调控

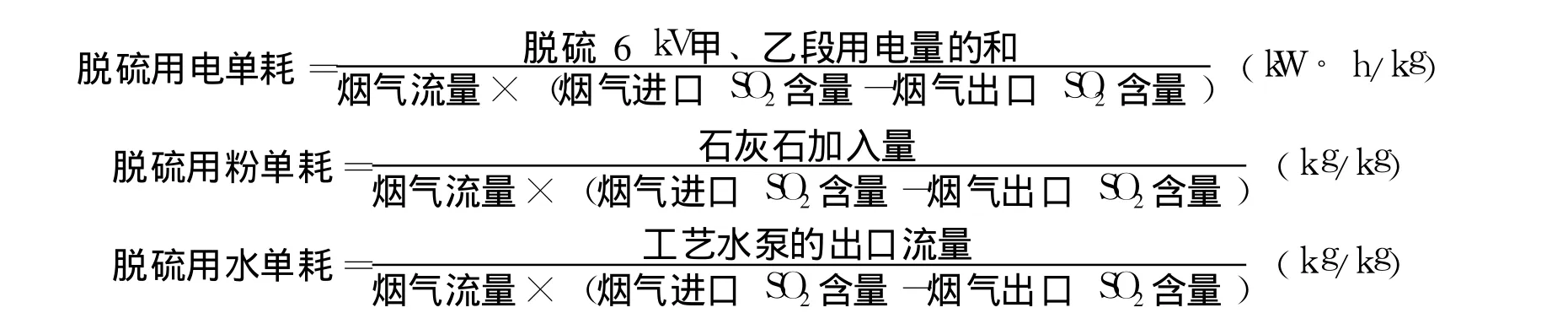

只有在脱硫装置正常投用且脱硫效率达 95%(设计值)以上时,才以脱硫单耗 (每脱除1kgSO2的电耗、粉耗、水耗)最小化为目标值,进行运行方式的优化和调控,以达到综合节能降耗的目的。具体的做法是:在线监视和采集脱硫效率、烟气流量、烟气进口 SO2含量、烟气出口SO2含量、6 kV甲乙段用电量、石灰石加入量和工艺水泵的出口流量等参数,建立脱硫各单耗指标的数学模型[2]:

借助于 Microsoft Excel就可以及时了解脱硫各项单耗情况,并通过发展趋势分析实施优化控制。通过实践证明,工作在额定工况附近时脱硫装置运行效率最高,经济性最好。随着负荷的降低,烟气进口 SO2含量呈下降趋势;保持脱硫效率不变,石灰石粉和工艺水耗量呈下降趋势,其对应的粉、水单耗基本保持不变,电量总耗量呈下降趋势,但脱硫单耗电量呈上升趋势。由于吸收塔浆液循环泵为定速泵,可以当负荷变动时只能通过泵的优化组合和停泵的方式来进行调节,但不能频繁进行调节。当工况相对固定时脱硫电量的单耗指标会好一些。运行人员可以根据这些规律,在实践中进一步探索出更好的调整方法,以达到节能降耗经济运行的目的。

2.2 工艺参数的合理调整

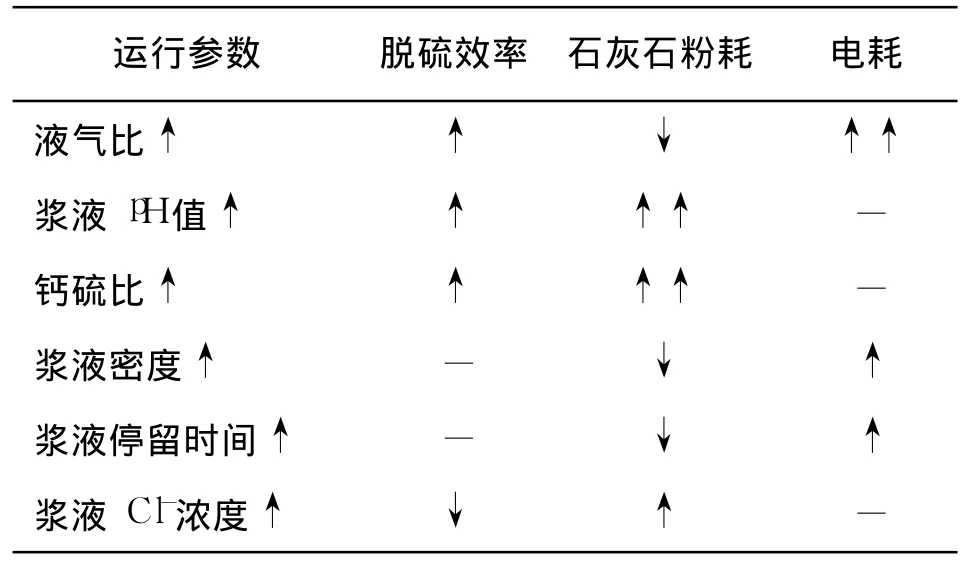

浆液pH值、密度、液气比、浆液停留时间等是脱硫系统运行的关键工艺控制参数,不但影响脱硫性能,与经济性的关系也非常密切[3]。通过脱硫调试和运行实践,总结出主要运行参数与脱硫性能、经济性的关系见表1。运行人员可根据这一规律,综合考虑脱硫性能和电耗、粉耗等经济性因素,适时调整运行参数。

表 1 湿法脱硫的主要运行参数与脱硫性能的关系表Tab.1 Relationshipbetween main operating parameters and desu lfurization performance of wet desu lfurization

运行实践证明,液气比、浆液 pH值和钙硫比控制在一定的范围内时可以起到最佳效果。宁海电厂 600 MW机组额定负荷时入口烟气 SO2的浓度约为 1 710 mg/m3,当进料石灰石粒径为40mm、气液比为 12.89、钙硫比为 1.03时,石灰石粉耗为 23.96 t/h,电耗为 19 195 kWh/h,此时的系统运行稳定,脱硫效率在 95%以上,而且节电效果显著。

2.3 浆液循环泵的节能改造

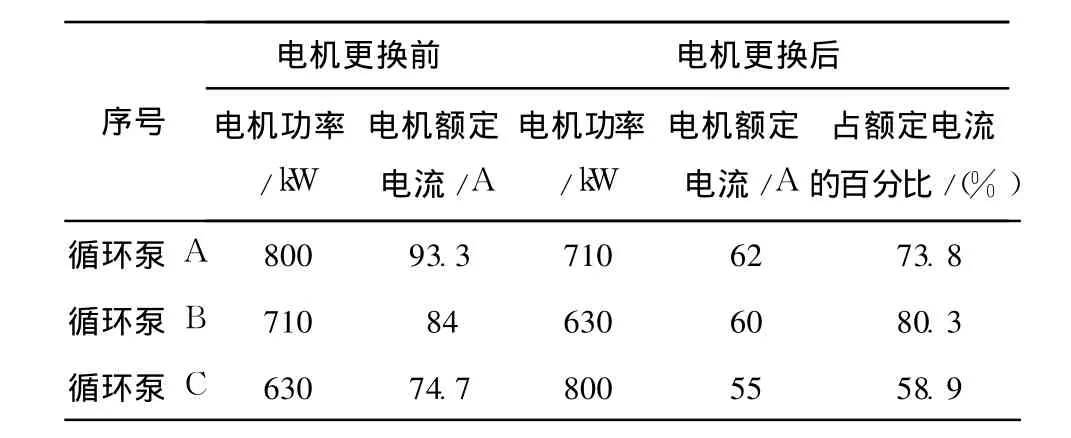

浆液循环泵的投用数量和组合方式会直接影响液/气比和脱硫用电单耗。原脱硫系统正常运行时 A,B,C 3台浆液循环泵均同时运行,电机功率分别是 800 kW,710 kW,630 kW,负荷变化时循环泵存在空载损失的问题。2009年,经过研究分析,对循环泵基础、电机进行了初步改造,将A浆液循环泵电机换为 B浆液循环泵电机,B浆液循环泵电机换为 C浆液循环泵电机,C浆液循环泵电机换为 A浆液循环泵电机,并对更换后循环泵电机运行电流进行了计算,结果如表 2所示。

表 2 浆液循环泵电机更换前后参数比较Tab.2 Parameters com parison of slurry circu lating pumpmotor before and after replacem ent

通过对数据的分析,得出以下结论:

(1)B电机调换至 A泵位置时,在浆液浓度一致的情况下,提高了原 B电机的效率。原 A泵电机额定功率为 800 MW,原 B泵电机额定功率为710 MW。空载损失为 5%~10%,取最大值 10%计算,则理论上电动机消耗功率下降 =(800-710)×10%=9 kW,而实际试验所得的电动机消耗功率下降约 14.2 kW。

(2)C电机调换至 B泵位置时,原 C电机效率将会提高。原 B泵电机额定功率为710 MW,原C泵电机额定功率为 630 MW。空载损失为5%~10%,取最大值 10%计算,则电动机消耗功率下降 =(710-630)×10%=8 kW。因正常运行时,B,C脱硫浆液循环泵电机电流皆为 63 A左右,C电机移至 B泵位置运行时,电机效率有一定的提高,但节能空间不大。

(3)A电机调换至 C泵位置,加入脱硫添加剂保证脱硫效率时,可长期停止该泵运行。A电机移位至 C泵位置时,与原 C泵的电流一致,但电机的空载损失将增加。原电机实际运行电流为60 A,则实际运行功率 =1.732×6 kV×60 A×0.85=530 kW。由于考虑到加入脱硫添加剂后,C泵正常工况下是停止运行的,故空载损失暂不予计算。

2.4 脱硫添加剂的使用

在对浆液循环泵电机改造的基础上,保证吸收塔管路畅通的情况下,也加强对脱硫添加剂的效果试验,提高设备的节能指标。经过深入的调研与为期两轮的分阶段使用试验,脱硫添加剂在脱硫节能工作中得到了实际应用,节能效果显著。

(1)节约能耗:在保证现有脱硫效率的前提下,负荷适当时,可停止 1台浆液循环泵的运行。3台浆液循环泵功率分别为 710 kW,630 kW,800 kW。初步按停运最小功率 630 kW浆液计算,该浆液循环泵平均运行电流为 55 A,平均功率为500 kW。每台炉年节约电量为:500×7200=360万 kW◦h。每台炉年增加电费收入为 360×0.462=166.32万元。

(2)当磨石粉厂来的石灰石粉颗粒度略超标时,该石灰石仍可充分反应,减少吸收塔内的沉积,减少结垢堵塞,并在一定程度上减少了设备的维护费用。

(3)可提高浆液循环泵的备用系数,间接的保证脱硫系统的稳定运行。

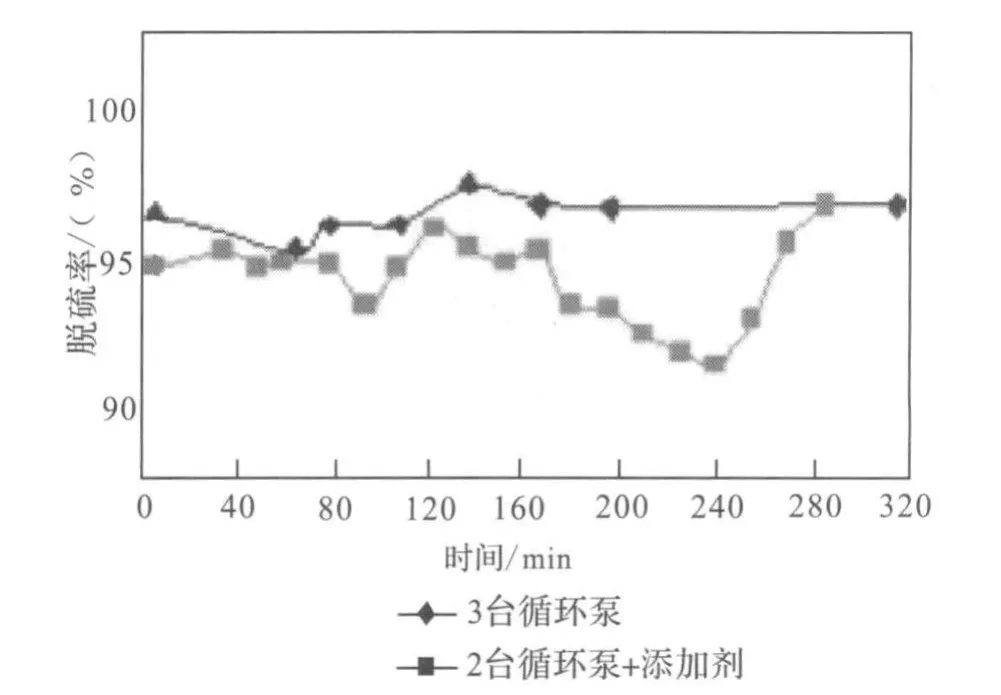

经过两个阶段的试验分析,即采用 2台浆液循环泵加脱硫添加剂的运行方式是最佳节能运行方式 (如图 1),每天每台炉实际使用添加剂为80 kg,在原设计范围内,锅炉满负荷运行时即使开启两台石膏浆液循环泵,也能达到良好的脱硫效率,并且按照每台炉停运泵功率800 kW计算,单台炉年节约厂用电 800×7 200=576万 kW◦h。在使用添加剂后,石灰石粉的使用量随之下降,同时也会降低公司磨石粉厂运行成本,石灰石浆液的使用量下降,脱硫系统的工艺水耗也将减少。综合可得单台炉脱硫在经过使用添加剂后,每年给公司增加效益500万元以上。

图1 脱硫添加剂的节能作用Fig.1 Energy-saving role of desulphurization additives

2.5 密封风机加热器的改造

脱硫烟道挡板密封风电加热器每台额定功率为219 kW,正常使用时功率是 150 kW。电加热器出口密封风温度达到 80~120℃,实际运行中,温度为 89℃,自投运以来,该电加热器存在一系列问题。

(1)由于电加热器加热管设备本身制造的缺陷,经常损坏,造成加热效果下降,出口风温达不到要求,而加热管故障后,又只能在机组停机大小修期间才能更换,影响脱硫系统的安全稳定运行。

(2)加热元件经常出现电气故障,造成电加热器加热效率下降,出口风温达不到要求。

(3)电加热实际运行中,出口风温偏低,脱硫烟道挡板为百叶窗式,采用机械密封的双重密封结构,密封温度低,会造成挡板叶片两侧差变大,热应力增大,加大了挡板叶片变形的风险,影响了脱硫系统的安全稳定运行。

(4)该加热器长期运行,其经济性能差。

经过研究分析,确定利用厂用蒸汽进行改造:宁海电厂现有压力 0.8~0.9 MPa、温度为 210~280℃的厂用蒸汽,利用厂用蒸汽加热替代电加热器。从安全可靠性及设备检修维护方面考虑,将电加热器改为蒸汽加热器是可行的,蒸汽加热器所需蒸汽管道从辅汽管道接出一个 DN 80的支管,从加热器蒸汽母管分别引出一个 DN65的支管引至旁路烟道下管架后分别引出两根支管与蒸汽加热器连接,蒸汽管道及加热器设置疏水引至机组回收水槽。实践证明,改造后的运行效果良好,且年节省电费约 50万元。

3 结 论

按照脱单位质量 SO2相对生产成本最低的要求确定 FGD装置的运行工况,可以很好地兼顾FGD装置的环保效益和经济效益。按此理论,对宁海电厂 4台 600 MW机组 FGD装置的运行进行优化及设备改造,在一定程度上起到了节能降耗,提高装置性能等效果,节省了脱硫单耗,带来了一定的经济效益。当然,运行优化的前提是稳定运行,但目前还有许多常见的运行问题影响脱硫装置的稳定运行,应根据具体情况采取相应的措施。

[1]孔亮,韩建朋,张国防.关于 600 MW脱硫机组运行方式的优化 [J].科技信息,2007,(32):10-13.

[2]阎维平,刘忠,王春波,等.电站燃煤锅炉石灰石湿法烟气脱硫装置运行与控制 [M].北京:中国电力出版社,2005.

[3]邱振波.宁海电厂 600 MW机组湿法烟气脱硫系统的优化研究 [J].电力科学与工程,2010,26(7):71-74.Qiu Zhenbo.Research on optim ization ofWet FGD system in Ninghaipower plant[J].Electric Power Science and Engineering,2010,26(7):71-74.

Optimal Operation and Saving Energy for 600 MWUnit Desulfurization System

Dong Chuanshen1,Qiu Zhenbo2

(1.Production Technology Department,Shenhua Guohua Zheneng Power Generation Co.,Ltd.,NingHai 315612,China;2.Equipment Department,Shenhua Guohua Beijing Power Plant,Beijing 100025,China)

On the basis of 600 MWunitswith desulfurization system in NinghaiPower Plant,measures are put forward to achieve optimal operation which will reduceenergy consumption and cut the cost.Improvementof the slurry circulating pumpand the use of desu lphurization additives can ensure the desu lphurization efficiency with disabling a circulation pump,and finally attain the aim ofenergy saving and good econom ic benefits.

optimal operation;desulfurization efficiency;energy saving

TK 284.9

B

2010-06-29。

董传深 (1965-),男,工程师,从事脱硫系统理论的研究工作,E-mail:dcs20070101@126.com。