利用等离子点火技术对 300 MW锅炉燃烧器改造

宋云华

(珠江电厂,广东 广州 511457)

利用等离子点火技术对 300 MW锅炉燃烧器改造

宋云华

(珠江电厂,广东 广州 511457)

针对珠江电厂锅炉燃烧器等离子改造工程,介绍等离子点火装置的工作原理和系统组成以及采用该技术在珠江电厂 4台机组上的应用情况。表明了等离子点火技术可实现煤粉锅炉无油点火和低负荷稳燃,经济效益、环保效益显著。

等离子点火;锅炉;稳燃;环保

0 引 言

珠江电厂 4×300 MW燃煤机组,采用哈尔滨锅炉厂制造的亚临界参数、自然循环、单炉膛、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构 Π型汽包锅炉,锅炉型号HG1021/18.2-Y M3。采用了烟台龙源电力技术有限公司的型号为 DLZ-200-Ⅳ型等离子点火及稳燃设备,它具有锅炉启动点火和低负荷稳燃的功能。根据珠江电厂锅炉的实际情况,将锅炉最下层 4台煤粉燃烧器改造为兼有等离子点火及稳燃功能的等离子燃烧器,减少锅炉启动和低负荷助燃用油,降低了发电成本,节能效果显著。

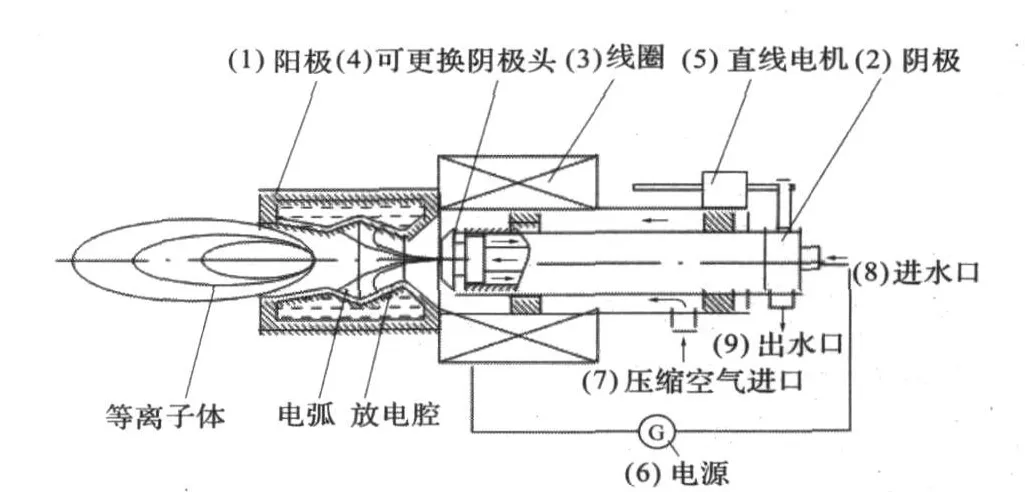

图1 等离子点火器工作原理图Fig.1 Plasma ignition work principle diagram

1 等离子点火器的原理

基本原理是以大功率等离子体直接点燃煤粉,等离子装置利用直流电流 (300 A左右),在介质气压8 kPa左右的条件下接触引弧,并在强磁场下获得稳定功率的直流空气等离子体,其功率50~150 kW连续可调、输送等离子体长度可达1.5~2m,其中心温度可达6 000℃。一次风粉送入等离子点火煤粉燃烧器经浓淡分离后,使浓煤粉进入等离子火炬中心区,在1ms内迅速着火,并为淡相煤粉提供高温热源,使淡相煤粉也迅速着火燃烧,最终形成稳定的燃烧火焰。等离子点火器工作原理见图 1。

2 等离子点火与稳燃系统设计及燃烧器改造

2.1 系统及设备概况

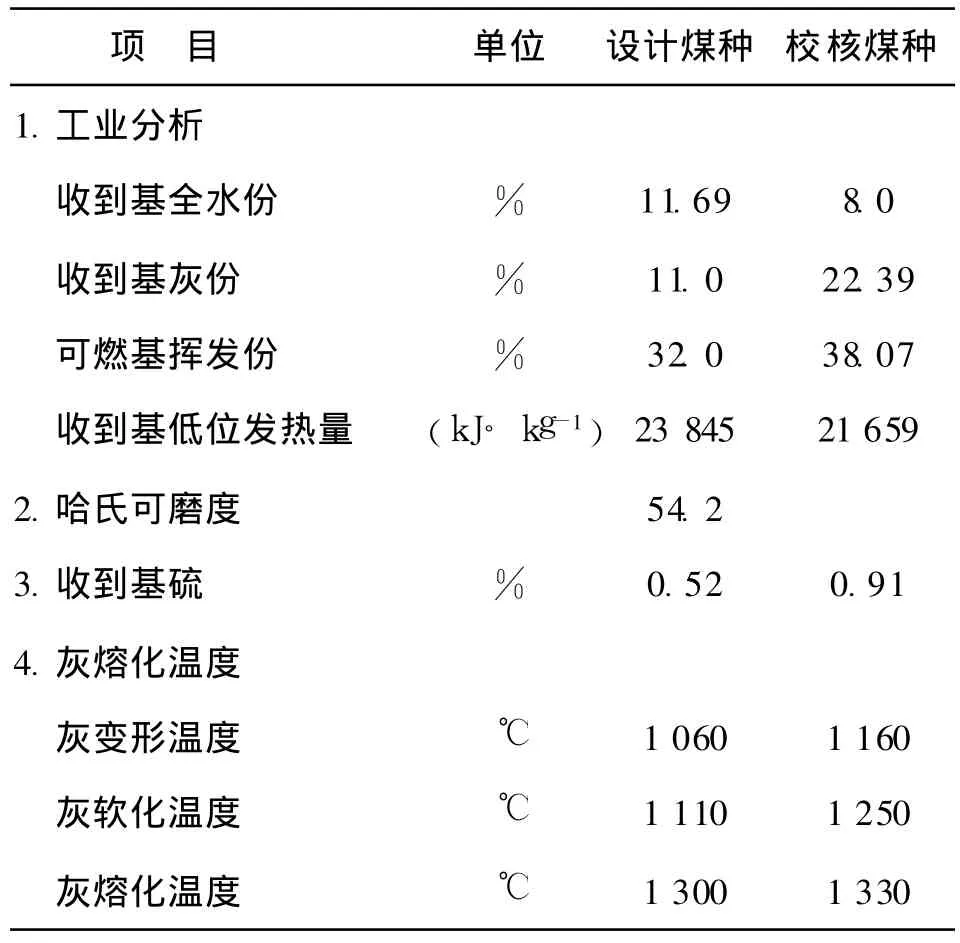

珠江电厂锅炉为四角喷燃切圆燃烧,布置 6层供 24只煤粉燃烧器、3层供 12只油燃烧器,油枪采用蒸汽雾化喷嘴,设计出力为1 t/h,此出力时的燃油压力为0.7 MPa,蒸汽雾化压力为。磨煤机采用 RP-783型碗式中速磨,冷一次风正压直吹式制粉系统,每台炉配 6台中速磨煤机,每台磨煤机带一层燃烧器。每台磨煤机 (额定工况下5台运行、1台备用)制粉后分 4个煤粉管送至 1层的 4个煤粉燃烧器,其中 6号磨煤机作为第一层燃烧器。磨煤机最大出力为45.0 t/h,出力为10~40 t/h。额定通风量为53.12 t/h,磨煤机出口温度65~80℃。锅炉设计煤种为神府东胜烟煤,煤质资料见表 1。

表 1 煤质资料一览表Tab.1 Coal quality data general chart

2.2 燃烧器改造方案选择

采用等离子点火系统对点火燃烧器的技术改造有 2种典型的方案。方案 1:单独设立等离子燃烧器,替代油枪,仅作为点火燃烧器使用,起到启动锅炉和在低负荷助燃的作用。采用该种燃烧器需要为其附加给粉系统,包括一次风管路及给粉机,现场配套的工作量较大,其缺点是投资较大、系统较为复杂。多应用于中间储仓式制粉系统。方案 2:将主燃烧器改造成既能用等离子点火又能作主燃烧器的方式,用该方案改造时将需要改造的主燃烧器拆下,更换成特殊设计的主燃烧器,等离子燃烧器按照锅炉原有的煤粉燃烧器接口尺寸设计安装。其系统简洁、燃烧器出力与主燃烧器基本相同,改造工作量小。根据珠江电厂的实际情况,采用第 2种方案。

2.3 燃烧器改造

把 A层的 4只煤粉燃烧器改为等离子点火燃烧器,同时作为点火燃烧器和主燃烧器。保留原来设计的油燃烧器。燃烧器轴向装设等离子点火器,内部由多级燃烧室组成。该燃烧器在点火、稳燃期间作点火器用,正常运行时作主燃烧器用。等离子燃烧器不改动二次风部分,二次风的结构和调节均不影响。不影响主燃烧器的主要性能,一次风出口气流的动量矩和流场基本不变。稳定可靠地点燃,确保点火过程中不出现爆燃、二次燃烧、结渣、烧坏。燃烧器的出力可以在一定的范围内变动,以满足启动曲线的要求。燃烧器的外形主要尺寸与原燃烧器一次风部分相同,便于布置和与系统的接口。等离子煤粉燃烧器采用的是煤粉分级内燃技术,在等离子点火期间,煤粉在燃烧器内是在欠氧的环境下燃烧,对于降低NOX十分有利。作为主燃烧器时,煤粉中心浓四周淡分布,也有利于降低 NOX。

2.4 等离子点火装置系统的组成

DLZ-200-Ⅳ型等离子点火装置的系统主要包括:等离子发生器 (点火器)、燃烧器、供电系统、控制系统、冷却水系统、载体空气系统、冷炉制粉冷风加热系统、一次风在线监测系统、图像火检及冷却风系统、燃烧器壁温监测系统。

2.5 锅炉 FSSS逻辑的修改

为保证机组的安全及等离子点火系统的正常运行,结合珠江电厂锅炉 FSSS的设计特点,对FSSS逻辑进行了以下修改:

(1)在 FSSS中设计 6号磨煤机 “正常运行模式”与 “等离子运行模式”两种运行模式,并可相互切换,从而实现磨煤机 FSSS逻辑切换功能。

(2)“正常运行模式”运行时,6号磨煤机维持原有的 FSSS逻辑。

(3) “等离子运行模式”运行时,3号、4号、5号、6号 4台磨的启磨允许条件中的点火源条件修改为:“原点火源条件或等离子模式下等离子已投运信号”任一满足时则启磨点火源具备;将原停运给煤机允许条件中的点火源条件修改为:“原点火源条件或等离子模式下等离子已投运信号”任一满足时则停给煤机点火源具备。

(4)等离子模式下,任一个角断弧且等离子断弧投油枪联锁开关投入时,DCS系统会自动联锁投入 AB层对应角的油枪。任一个角断弧5 min后 AB层对应角油枪没有投运或任两个角断弧则触发断弧跳闸 6号磨信号,上述所有故障状况在DCS系统均设有声光报警。

(5)给煤机停运、 MTR信号已复位时,机组负荷在100 MW以下,没有任一对油枪投运且等离子模式下也不足 3/4个电弧投运时则触发丧失点火源跳磨信号。

(6)在 “等离子运行模式”下,只有 1台 6号给煤机投运且 6号给煤机运行3min后 6号磨没有一个角检测到火焰则触发 6号磨跳闸信号,联跳 6号给煤机,在没有投油情况下锅炉全部燃料丧失 MFT。运行人员应进行炉膛吹扫,查明原因后再次启动。

(7)当 6号磨在 “等离子运行模式”运行时,该磨煤机跳闸,联锁等离子点火器跳闸。

(8)点火失败 MFT保护的延时时间由原来的300 s更改为 3 600 s。

(9)锅炉 MFT时,等离子点火器应全部跳闸,并禁启。

(10)选择等离子模式后,预点火条件中的“汽包压力大于3.5 MPa和二次风温大于176℃两个条件自动满足。

3 等离子点火系统运行过程注意事项

(1)在锅炉点火前必须投入图像火检冷却风机,根据给煤量与磨煤机入口风量等参数,做好一次风管内风粉速度、煤粉浓度等重要参数的预测,并在点火的过程中,根据煤粉着火情况,予以调整。在整个启动过程中,应对下列参数进行全过程跟踪:a.蒸汽加热器:蒸汽参数、热风参数 (温度、风量、阻力);b.磨煤机:出入口温度、风量、出力;c.机组启动曲线;d.锅炉的膨胀;e.空气预热器一、二次风出入口温度;f.入炉煤质的工业分析;g.飞灰及大渣的可燃物分析点火初期每半小时检测一次;h.对于启动过程应作全过程阴极头寿命记录,有关阴极工作的简况记录和存在问题的记录。

(2)当 6号磨煤机在 “等离子运行方式”下运行,4只等离子点火器中的 1只断弧时,光字牌将发出声光报警,此时若等离子断弧投油枪联锁开关投入,DCS系统联锁启动 AB层对应角的油枪,运行人员应及时检查断弧原因,如因阴极材料耗尽引起的断弧,应尽快更换阴极头,恢复点火器的运行。若单角断弧联启 AB层该角油枪不成功,运行人员应立即手动启动 AB层或 CD层的一对油枪助燃。当 6号磨煤机在 “等离子运行方式”下运行,4只等离子点火器中的 2只断弧时,保护将停止 6号磨煤机的运行,此时应仔细检查断弧原因,待问题解决后再继续进行试运。

(3)当锅炉负荷升至断油负荷以上且等离子点火器在运行状态时,应及时将 6号磨煤机运行方式切至 “正常运行方式”,防止因等离子点火器断弧造成 6号磨煤机跳闸。在锅炉负荷降至130 MW以下,没有油抢投运,仅使用等离子低负荷稳燃时,为确保制粉系统的启停点火源存在且不因丧失点火源跳磨,运行人员必须注意一定要切换至 “等离子模式”运行。

4 效益分析

4.1 经济效益

截止 2009年底,珠江电厂先后对 2号、3号、4号机组进行了等离子技术改造,1号机组也于2010年 3月机组 A修时完成了改造。2009年由于2号、3号、4号机组加装了等离子点火稳燃装置,节约了大量点火用油,具体分析如下:

1号机组由于未加装等离子点火稳燃装置,年内启停 2次共耗油95.6 t,平均每次油耗47.8 t;

2号机组年内启停 6次共耗油66 t,平均每次油耗11 t;

3号机组年内启停 6.5次共耗油76.4 t,平均每次油耗11.75 t;

4号机组未加装等离子点火稳燃装置启停 2.5次共耗油220.98 t(包括 2月 13日配合进行轴系振动监测和诊断试验启动耗油121 t)。加装等离子点火稳燃装置后启停 2次共耗油21.92 t,平均每次油耗10.96 t。

1~12月份全厂耗油605.42 t,比同期少耗油515.81 t。其中:点火用油480.92 t,占全厂用油的79.44%,比去年同期51.3%上升了28.14%。全厂助燃用油124.50 t(包括机组定期试投油枪用油24 t),占全厂用油的20.56%,比去年同期48.7%下降了28.14%。

从以上数据可以看出,机组加装等离子点火稳燃装置后在启动中虽因启动时间要求有一定耗油,但总体节油效果非常显著。

4.2 环保及社会效益

锅炉燃烧器经过技术改造,采用等离子点火系统,不仅经济效益十分显著,而且社会效益也非常大。等离子点火技术替代燃料油,可节约大量的燃料油,有益于国民经济的可持续发展。环保方面的贡献也极其巨大。按照常规的大修试运方法,机组在试运期间要长期低负荷运行,此期间锅炉纯烧油或油煤混烧。为避免未燃尽的油滴粘污电极,锅炉电除尘器无法正常投入,大量烟尘直接排放到大气中,给环境带来严重的污染;同时烟气中的粉尘会对锅炉引风机叶片造成磨损,这些均给电厂带来间接的经济损失。在机组大修试运期间投入等离子煤粉点火系统,由于点火时不用燃油,电除尘器可以在锅炉启动点火初期及低负荷期间正常投入,实现了从锅炉启动开始全程投运电除尘,避免了燃油不能投电除尘造成的冒黑烟现象,大大减少了点火初期排放大量烟尘对环境的污染。由于低负荷稳燃有利于燃烧的稳定,飞灰和炉渣的含碳量减小,粉煤灰的综合利用率高,也减少了对环境的污染。给电厂带来了显著的经济效益同时又带来了社会效益。

5 结束语

通过一年多的实际应用,等离子点火及稳燃系统在正常情况下,能够实现锅炉冷态无油点火启动、带负荷功能,在锅炉冷/热态启动及低负荷连续稳燃时,具有锅炉少投油而满足机组安全启动、运行、滑停的能力。在投运过程中满足机组启动曲线的要求,不影响机组安全,不会造成锅炉受热面超温、燃烧器结渣、锅炉尾部 (包括灰库)二次燃烧等影响锅炉安全运行的问题。等离子点火及稳燃系统在 DCS和 PLC上均可以单独进行远方操作完成点火及稳燃过程,并有完善的控制系统保证机组的安全运行。采用等离子点火技术,将节约大量宝贵燃油资源,实现以煤代油,运行成本降低,且等离子点火和稳燃与传统的燃油相比具有经济、环保、高效、简单、安全等优点。

[1]魏薇.等离子点火技术在宣威电厂 10号机组中的应用 [J].中国电力,2005,(3):58-61.

WeiWei.Application of plasma ignition technology for boiler No.10 in Xuanwei power plant[J].Electric power,2005,(3):58-61.

[2]陈钦,赵华,陈石明.等离子点火燃烧器在宁海电厂的应用 [J].浙江电力,2007,(5):27-30.

Chen Qing,Zhao Hua,Chen shiming.Application of plasma ignition technology burner in Ninghai Power Plant[J].ZheJiang Electric power,2007,(5):27-30.

[3]刘堂礼,孙叶柱.利用等离子点火技术实现锅炉大幅度节油 [J].电力建设,2006,(12):37-40.

Liu Tangli,Sun Yezhu.Boiler oil savingusing plasma ignition tchnique[J].Electric Power Construction,2006,(12):37-40.

Reform to 300 MWBoiler Burner with Plasma Ignition Technology

Song Yunhua

(Zhujiang Power Plant,Guangzhou 511457,China)

Plasma ignition technology can realize oil less ignition of pulverized coal-fired Boiler,and low load stable combustion.In this paper,described the ignition system principle and configuration,and theapplication of this technique in Zhujiang Power Plant.The results showed that Plasma Ignition system can realize oil less ignition with stab le performance and low load.Significantly this technique is also economic benefits and environmental friend ly.

plasma ignition;boiler;stable combustion;environmental protection

TK 223.2

B

2010-05-07。

宋云华 (1979-),男,助理工程师,从事电厂集控运行工作,E-mail:ahyun2000@163.com。