液态烃泵机械密封易泄漏的原因分析

李吉俊 唐卫兵 白明粹

(中国石油玉门炼油厂 甘肃玉门)

液态烃泵机械密封易泄漏的原因分析

李吉俊 唐卫兵 白明粹

(中国石油玉门炼油厂 甘肃玉门)

文章根据汽、液两相密封理论对液态烃泵机械密封膜压分布及特征进行了分析,介绍了液态烃泵机械密封易泄漏的原因,提出了该机械密封在运行、检修上应注意的一些问题。

液态烃泵;机械密封;膜压分布;膜特征;泄漏原因

0 引 言

在石油化工生产装置里,液态烃类泵的机械密封泄漏频率要比普通介质泵高,这已被人们所熟知。本文以1#液态烃泵(泵型号100×80UCWI32,配备C8B -60国标改进型机械密封[1]),在2007-09-29日机封刺漏,紧急启运2#泵,2#泵先前处于完好备用状态,然而2#泵在启运10 min后机封亦发生漏泄,维修完成并正常运行后,1#运转泵在10月8日再次瞬时刺漏的故障情况为例,分析探讨了液态烃介质特性对该密封泄漏影响极大以及造成液态烃泵如此频繁的轻易泄漏的原因,本文着重从机械密封的密封膜压分布理论和特性分析入手,对此作出一些说明,并指出液态烃泵密封维护、检修过程中应注意的一些常见问题。

1 液态烃泵机械密封的特性分析

1.1 汽、液两相密封特性

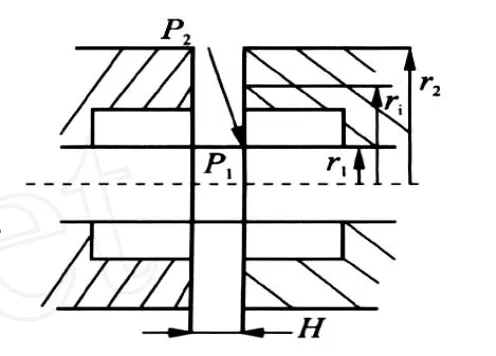

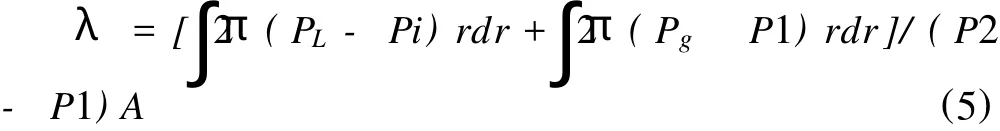

机械密封对介质的密封作用主要是通过密封面间隙h间形成的密封膜对介质的阻挡作用来实现的,密封腔外侧和内侧通常分别为密封的介质和大气,对一般不可压缩流体而言,密封膜为全液相;对压缩气体来说,密封膜为全气相。机械密封结构如图1所示。

由于液态烃介质在密封工作温度下的饱和蒸汽压Pi低于密封腔外侧介质工作压力P2,而高于内侧大气压力 P1,因此,在密封静环中必存在一点,其半径为ri(图1所示),此点处的膜压应等于 Pi。液态烃介质有以下物理性质[2]:在高于饱和蒸汽压时,介质液化,密封膜呈液态;而低于饱和蒸汽压时,介质发生汽化,密封膜呈气相。这就说明液态烃泵机械密封面上存在着气、液两相状态,其中r2~ri段为液相,为液体膜密封;r1~ri段为汽相,属气体膜密封。因此,液态烃泵机械密封可以看成是由同一密封面上的液体密封和气体密封的串联组合。

图1中,P1为大气压力;P2为密封压力;r1为密封静环内径;r2为密封静环外径;ri为汽液相转换处半径;h为密封面间隙。

1.2 汽、液两相膜压、膜压系数及端面比压的计算

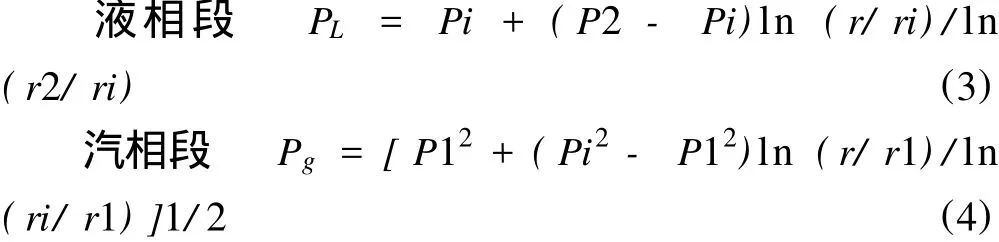

1.2.1 膜压的计算

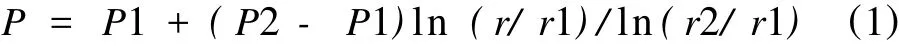

(1)不可压缩流体

对普通不可压缩流体介质,密封静环r2-r1段为全液相,其膜压分布为:

图1 机械密封结构

(2)可压缩气体

对气体而言,静环r2-r1段之间密封膜表现为全气相,其膜压分布为1:

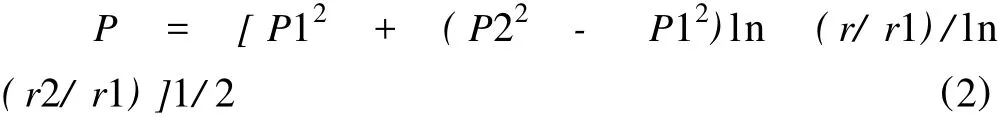

(3)液态烃介质

液态烃介质由于物理性质的特殊,密封面静环r2 -r1表现为既有液相又有汽相,根据上述分析,我们可以得到其膜压分布为:

1.2.2 汽液两相膜压系数及端面比压的计算

膜压系数[3]:

式(5)中,A为密封面面积,cm2。

端面比压:

式(6)中,Ps为弹簧比压,MPa;K为载荷系数;Pj为介质压力,MPa。

1.2.3 密封膜压分布及密封膜的特性分析

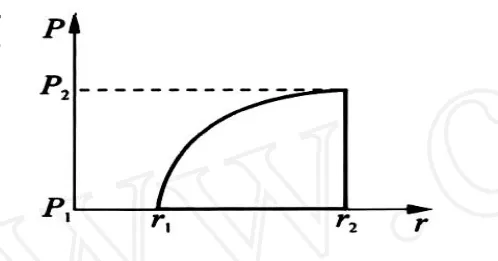

从密封膜压计算公式(1)、(2)可以看出,无论介质是不可压缩流体还是气体,其膜压曲线均具有连续性,且具有对数曲线分布形态,不可压缩液体或气体膜压分布曲线,如图2所示。

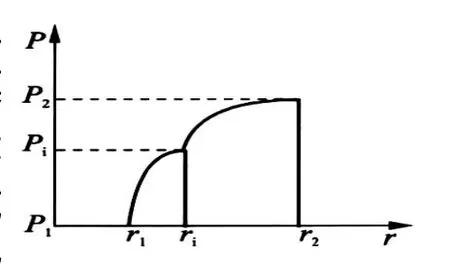

而液态烃介质由于在饱和蒸汽压处(半径为 ri)出现液态与气态的转变,由计算公式(3)、(4)可以看出,其整体曲线存在拐点且不连续,烃介质膜压曲线,如图3所示。

图2 不可压缩液体或气体膜压分布曲线形式

从液态烃介质的物理性质和工作条件下密封膜汽、液态共存现象分析,我们可以得出液态烃泵机械密封膜压分布有以下一些特殊的性质:

1)密封膜相态的多重性和易变性

从理论上分析,整个密封面上密封膜的形态存在着两相状态-液相和汽相,但考虑运行过程中工况变化的动态性质,实际上密封膜相变点附近存在一个瞬时相态转换的沸腾区(通常沸腾区的区域较小,只有操作条件剧变时区域变化才有明显表现),此沸腾区又称为混相区,区间内汽液两相共存[1]。共存的汽液两相有似液相态和似气相状态之分,混相区中靠液相区部分为似液相,靠近汽相区部分为似汽相。因此可以说泵工作时液态烃介质的密封膜形态多样,具有多重性。

图3 烃介质膜压曲线形式

液态烃介质的相态在工作条件下受温度、压力、流量、组分、杂质、振动、安装技术等因素的影响比较敏感。这一特性表明,密封工作过程中,影响因素的小小变化,都有可能导致密封膜存在的汽液两相状态发生转变,特别是膜中不稳定的混相区,很容易失稳或扩展,使密封膜的稳定性降低。

2)密封膜的不良自润滑性

液态烃介质本身密度小,易气化,自润滑性差,它不同于柴油、润滑油等介质有良好自润滑性质,加上由于其膜的多形态和不稳定性,这更容易使密封面工作过程中产生残余变形、热变形、扭曲变形等,破坏密封膜原处于的微观润滑状态,降低密封膜工作效能。

3 液态烃泵机械密封易泄漏的原因

3.1 工艺操作参数的影响

1)温度参数的影响

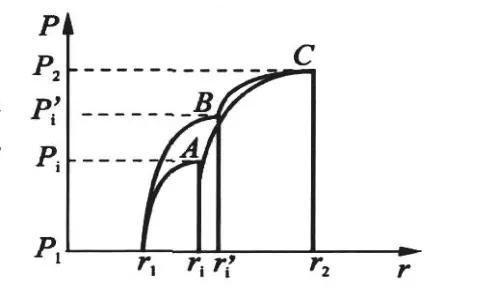

一般介质在一个较宽的温度范围内波动不会发生密封膜相态的改变,因此,机械密封的稳定运行自然不会受到过多的影响;而液态烃介质不一样,小小的温度波动,其饱和蒸汽压即明显改变,如图4所示,温升后液态烃饱和蒸汽压由 Pi变为 Pi′,密封膜压曲线由r1AC变为r1BC,液膜密封段由 rir2缩短为 ri′r2,密封膜的相态在 riri′段发生了改变,密封面半径向上液膜宽度缩小,而汽膜宽度增加,这使密封膜不稳定性增加。一旦温升过量,将导致密封液膜段缩小甚至消失成为汽膜,由于汽膜的膜厚较小,而介质相对于密封面粗糙度来说并不清洁,这必然导致密封面的磨损损伤失效。

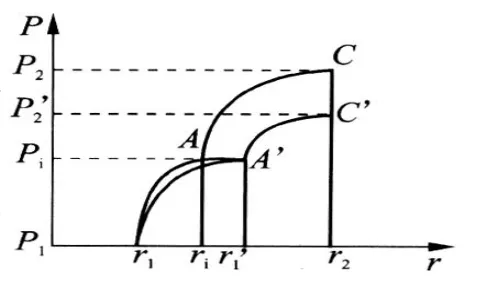

2)压力参数影响

泵在运行过程中,因操作参数的调节引起泵工作压力的变化是常见的。工作压力的波动,容易引起密封面上介质汽液相状态的改变,有可能会使密封工作稳定性受到影响。

图4 饱和蒸汽压变化对膜压分布的影响

如工作压力提高,端面比压相应增加,此时普通介质因密封液膜有良好的润滑性,通常能保持密封工作的稳定性,不会造成端面比压提高后,因摩擦热的增加而引起密封膜状态的改变、密封面磨损加重等问题,而对液态烃介质来说却正有此现象出现的倾向。如图5所示。工作压力由 P2降为 P2′后,因密封膜压力的重新分布,膜压曲线由r1AC变为r1A′C′,密封面上介质有部分出现了相态转变,使密封径向汽相段由原来r1ri变为r1ri′,液相段由rir2缩短为 ri′r2,这显然增加了密封的不稳定性。而当液相段出现消失,结果同样有因温度参数影响造成的密封处于汽膜时遭受损伤的问题。

图5 压力变化对密封膜压分布的影响

3)流量参数影响

因生产需要,往往需要对泵进行流量调节。从泵的特性曲线和管路特性曲线可知,泵流量增加时,工作压力降低,流量减小时,工作压力增加。因此,流量参数对密封的影响,与压力参数结果的影响类似。值得一提的是,泵在小流量下长时间运行会引发泵的抽空,而抽空将不仅导致设备的机械振动,同时也使密封工作压力起伏交变,交变负荷不仅导致密封比压的脉动,造成密封面疲劳点蚀损伤而出现泄漏,同时还将引起密封膜相态变化而造成介质的闪蒸。

3.2 介质自身的组分因素及杂质因素影响

1)组分因素

操作波动或物料改变在生产上总会发生,这种场合下有可能引起泵内工作介质组分的变化。对普通介质泵来说,即使组分变化,但其总体组分的饱和蒸汽压受影响可能并不大,而烃类介质却不同,组分变化后整体组分的饱和蒸汽压会较明显地随着改变。如轻组分的增加,会诱发泵内物料的汽化,引起泵抽空;同时整体组分的饱和蒸汽压的相应提高,也将引起密封膜压重新分布,在严重时使密封液膜转化成为汽膜(见图4),而最终使密封磨损。

2)杂质因素

液态烃介质中通常含有水、碱液、硫化物等杂质,这些杂质对一般油品介质来说,密封受影响的敏感性往往比液态烃介质低。当烃类介质中夹带上这些杂质后,就容易使泵在动态运行中因液态烃密封膜相态变化引起闪蒸时吸热,从而在密封面上形成水-烃固体混合物或结晶碱微粒,造成密封面在运行中擦伤损坏而出现泄漏,这种因素造成的液态烃泵泄漏在装置中是常见的。而介质中的腐蚀产物,当然会对密封造成腐蚀损伤。

3)工况条件的影响

普通介质因密封膜有稳定单相形态,膜压系数λ和端面比压Pc等技术参数能相对处于稳定状态。液态烃介质因密封膜形态的多样性和不稳定性,从其密封膜压系数和端面密封比压分布以及文中有关论述可以看出,烃类泵的膜压系数和端面比压将更容易随操作参数、介质自身因素、机械因素的变化而变化。可以认为在烃类泵上这些技术参数是一个动态变化值,而造成的结果是端面比压的脉动,如式(6)所示。端面比压的波动,不仅对密封件造成疲劳问题,而且也对密封膜相态带来不稳定,最终对密封造成不良影响。

4 对运行操作、维护和检修工作的要求

综上所述,加之检修时对泄漏机封的检查,发现静环端面存在大量裂纹且磨损严重,可以肯定2007年9月29日机封的泄漏与工作压力变化有关,加上液态烃夹带含硫污水的关系。10月8日机封的再次泄漏完全是液态烃严重挟带污水所致。而这些都可以从相应时间的操作上找到证据。因此,必须按照如下要求进行工作。

(1)操作上要稳定温度、压力、流量等参数,加强对工艺介质的质量控制,保持介质的清洁度和组分的稳定性,操作上要减少人为影响,避免参数调节大起大落。

(2)维护上要加强液态烃灌的脱水、脱碱工作,谨防液态烃带水到泵体内。保持泵密封冲洗冷却设施完好,加强巡检监测,及时消除振动。

(3)检修上要分门别类,结合各泵特点,调整密封技术参数,合理改进结构,调整合理的密封比压,选择合理密封形式等。

(4)要加强对操作维护及检修人员的技术培训。现场很多泵泄漏不是密封产品质量问题,而是与操作人员技术能力有关,与检修人员不清楚生产工况因素对泵的特殊性要求有关。

[1] 浙江嘉利特泵业有限公司.液态烃泵操作说明书.2004 (资料)

[2] 重油催化工艺组.玉门炼油厂80万吨/年重油催化裂化装置操作规程.2004(资料)

[3] 顾永泉.流体动密封[M].东营:中国石油大学出版社, 1990

Li Jijun,Tang Weibing and Bai Mingcui.Analyses on the leakage reasons for the mechanical seal of liquid hydrocarbon pumps.PI,2010,24(2):25~27

Based on the gas,liquid two-phase theory,by analyzing the pressure distribution and characteristics of liquid hydrocarbon pump which is sealed mechanically,this paper accounts for the reasons for the leakage of liquid hydrocarbon pumps which are sealed mechanically,furthermore,a number of problems of the mechanical seal in operation and maintenance that should be paid attention to are pointed out.

liquid hydrocarbon pump;mechanical seal;film pressure distribution;film characteristic;leakage reason

TE85

B

1004-9134(2010)02-0025-03

李吉俊,男,1974年生,工程师,1998年毕业于大庆石油学院炼化专业,现在中国石油玉门炼油厂从事催化装置设备的管理工作。邮编:735200

2009-12-29 编辑:梁保江)

·计算机与通讯技术·