陶瓷生态工业园的陶瓷生产过程能量集成分析

宫小龙 梁华银 冯 青 陆 琳 严景华

(景德镇陶瓷学院材料工程学院,景德镇:333403)

1 前言

国家税务局于2007年6月19日颁发了《关于调低部分商品出口退税的通知》,该通知主要是针对“两高一资”--高能耗、高污染、资源型产品,陶瓷行业正属于该范畴。陶瓷大部分商品的出口退税率降至5%,这不仅意味着陶瓷行业的利润减少了,而且意味着陶瓷行业成为国家严格控制的对象。加上原材料、燃料价格的上涨,生产成本的增加,这对陶瓷行业无疑是一个重大的挑战。

陶瓷行业是矿产资源消耗量大、能耗高、污染比较大的行业,在带来巨大经济效益的同时,也带来了严重的环境问题[1-2]。循环经济发展模式可引导我国工业由“高资源消耗、高污染排放、低经济效益”的“两高一低”发展模式向“低资源消耗、低环境污染、高经济效益”的“两低一高”模式转变。走陶瓷生态工业园区之路是循环经济的发展形式,通过园区内企业间物质流通和能量传递实现工业园区内物质集成和能量集成,是提高工业园区内能源效率和减少污染物排放的有效途径,对于我国陶瓷工业的可持续发展、构建资源节约型和环境友好型和谐社会具有十分重要的意义。

2 陶瓷生态工业园能量集成

2.1 生态工业园物流与能流的共生耦合资源化模式

生态工业园是依据循环经济理念和工业生态学原理而规划建设的新型工业园[3]。它通过物流和能流传递等方式将不同生产单元连接起来形成共享资源,即互换物质和能量的产业共生耦合,使一个生产单元的废弃物或副产品成为另一个生产单元的原料或能源,模拟自然生态系统,在产业系统中建立“生产者-消费者-分解者”的循环途径,寻求物质闭环循环、能量多级利用和废物产生最小化的资源化模式。生态工业园层面的能量集成是基于对整个园区内能量供求关系进行分析,从全局观点出发,进行能量的有效匹配,合理利用能量,并对环境影响最小。实质上是实现对工业园区内能量的有效利用,不仅是企业提高清洁生产技术水平,有效利用每个生产单元的能量,更要着眼能源的总体优化利用,即一个生产单元多余的能量作为另一单元的热源而加以利用。研究表明,根据能量品位逐级利用的原则提高能源利用效率,通过能量集成,园区总能耗甚至可能减少50%以上[4]。

2.2 陶瓷生态工业园余热利用模式

生态工业园内各生产单元在生产过程中由各种热能转换设备、用能设备组成,余热资源很大。例如园区窑炉余热占窑炉燃料消耗的比例在70%左右,不同窑型该值有所不同,如燃烧水煤气的辊道窑,除了窑炉散热、产品的水分蒸发和烧结等必须消耗以外,大约有70%的能量是通过排烟和产品出窑时带走的。以一条每小时耗标煤1400kg的气烧辊道窑为例,进入窑炉的总能量约为41×106kg/h,产生的余热则有28.7×106kg/h,可见其余热量之大,因此余热利用具有非常大的经济与社会效益。因此在分析园区内各生产单元余热潜力的基础上,进一步实施余热回收,根据不同产品、工艺的用能质量需求,规划和设计余热能源梯级利用流程,可使能源在产业链中得到充分利用,减少园区污染物的排放,提高余热能源利用率。由热力学原理可知,余热利用分为余热焓的利用、余热熵的利用和余热的全利用。余热产蒸汽是余热焓的利用;余热发电是余热熵的利用-回收余热的可用能,使其转化为电能[5]。生态工业园能量集成应综合考虑余热资源的量和能级梯度情况,余热利用应尽可能提高有效利用程度,利用余热产蒸汽和余热发电以及余热的全利用方式来实现园区内能源利用的最大化。

3 陶瓷生态工业园内余热利用潜力分析示例及资源化途径

生态工业园是工业生产单元聚集体,生态工业园余热利用是在园区内生产单元层面上探讨余热资源利用。陶瓷工业生产单元的余热资源主要是烧成工艺过程(有的包括干燥工艺过程)中的反应热,陶瓷工业是我国的主要耗能产业,而目前我国陶瓷工业的能源利用率与先进国家相比,还存在很大的差距,发达国家的能源利用率一般高达50%以上,美国达到57%,而我国仅为30%左右[6-7],因此在节能降耗方面具有非常大的潜力。

陶瓷生产过程中产生的大量余热可回收利用,现以几个余热利用项目为例,分析其余热利用潜力及资源化途径。

3.1 天津某卫生洁具公司隧道窑余热利用

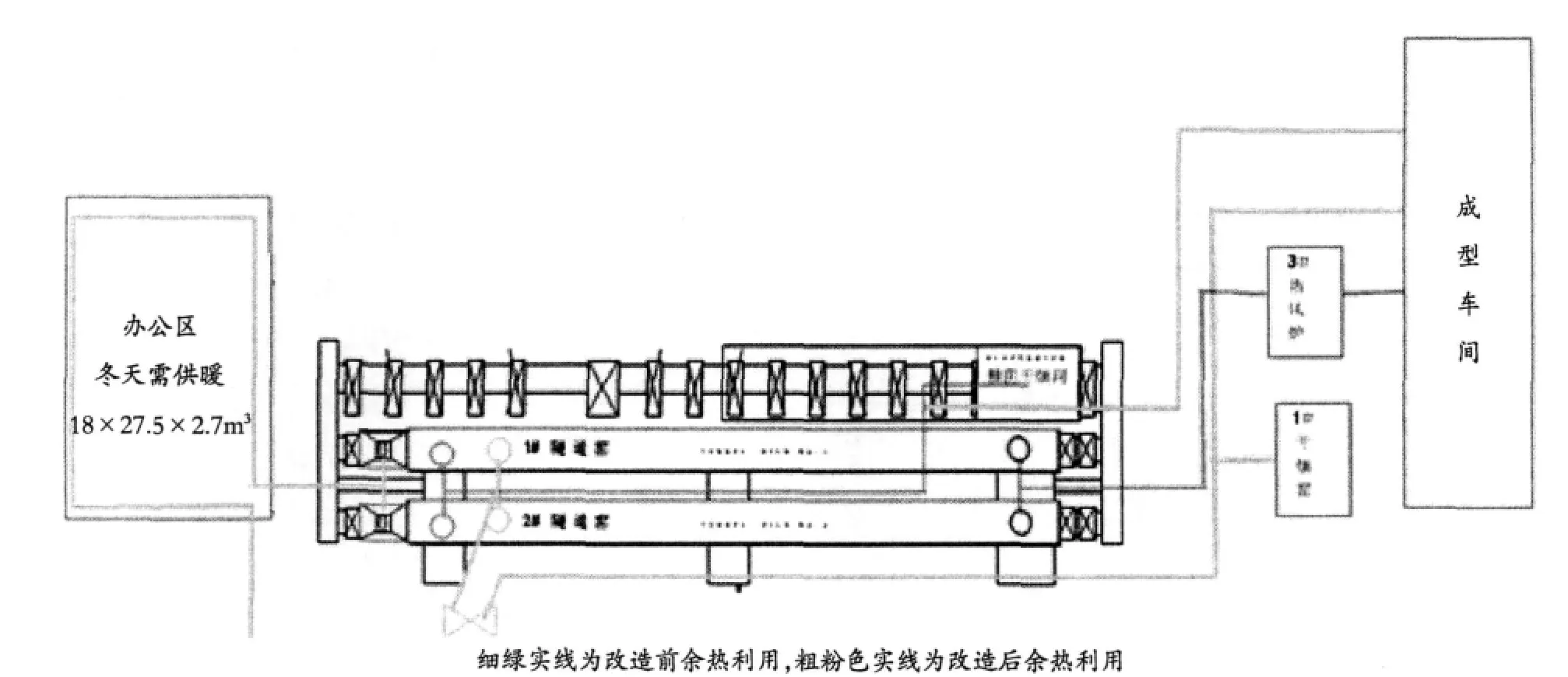

改造前的卫生洁具隧道窑结构为(见图1及其中细绿实线):冷却带急冷后为16-24区共9个区,16-23区窑墙上下部设有搅拌冷风,下部设有抽热风口,24区为钟罩式排热区,16-23区抽出的热风送入釉面干燥间作干燥介质,24区热风由钟罩式自然抽出口排出屋外,窑头排气风机余热被利用到3#热风炉,提高热风炉能量利用效率,供热风给成型车间。

根据热力学原理,依据能量守恒对该窑炉进行整体热平衡计算。平衡分析得出:该隧道窑虽然考虑了部分余热利用,但抽出余热风量较少,且抽出热风含有未完全燃烧有害的剌鼻性气体,说明余热利用效率不高,余热利用结构形式上存在不平衡、不合理问题。

结构按理论计算分析与工厂热平衡实际情况,进行了余热利用改造。改造后结构为(见图1及其中粗粉色实线):16-19区窑墙上改为间壁冷却,该区域的交换干净热风由新增一台抽热风机输送到成型车间作干燥介质。20-23区窑墙上下部同样设有搅拌冷风,窑墙上下部设有抽热风口,该区域的抽出热风一部分继续送到釉面干燥间作干燥介质,一部分送到成型车间作干燥介质,24区的钟罩排热区的热风由轴流风机送入办公区域作冬天供暖使用。

通过对该窑炉整体热平衡分析计算并结合工厂实际改造,余热利用效果显著:①增加了成型车间的干燥介质,在冬季不是很冷的天气可使成型车间右上处的1#热风炉全闭,即使很冷的天气,也使其开的很小,在完全不改变成型车间工艺条件的情况下,节节能效果相当显著;②经过间壁热交换后,优化了余热利用结构,改造后再次检测无未完全燃烧的有害剌鼻气体;③解决了办公区域的冬天取暖问题。

3.2 佛山某建筑陶瓷公司辊道窑余热利用于清洁生产

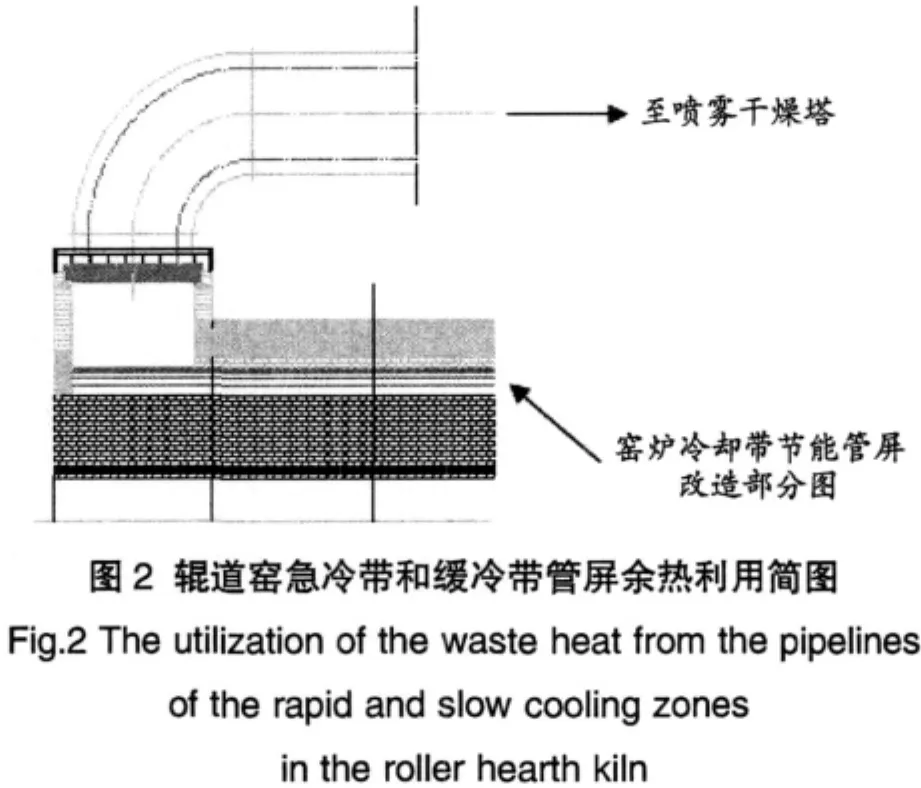

辊道窑除了窑炉散热、产品水分蒸发和烧结等必须消耗以外,大约有70%的能量是通过排烟和产品出窑时带走的,可见其余热资源很大。余热利用宗旨就是把辊道窑炉烟气和产品冷却的热风收集起来,用于喷雾塔干燥粉料。为了使窑炉余热得到回收循环利用,实现陶瓷企业生产环保且低能耗的平衡,使用了国家日用及建筑陶瓷工程技术研究中心热能工程研究室自主开发的管屏式余热节能装置 (专利号:20072000785.x)--窑炉供余热至喷雾塔干燥粉料装置,解决了以往该处余热利用出现的压力、温度稳定性以及可控性的问题。将窑炉急冷带和缓冷带的余热抽送到喷雾塔干燥粉料(注:通过管屏管道式换热装置来实现,见图2)有效地降低了陶瓷企业的能耗成本、使企业的生产效率得到大幅度提高。

图1 改造前后示意图Fig.1 The layout before and after the renovation

由以上两个典型余热利用例子可见,陶瓷生态工业园余热利用方式并不是一成不变的,资源化的有效途径是尽最大努力通过理论与实践做好余热利用潜力分析。从陶瓷生态工业园规划一开始就从节能环保整体出发进行园区节能系统化、统一化的规划。衡量一座窑炉是否先进,其重要的指标之一是单位产品的能耗指标。衡量陶瓷工业园区是否能完全、合理地利用能源,则要从整个园区进行考虑。所以,陶瓷生态工业园规划时,要进行整个园区的热平衡设计、核算。例如:烧成工序要建多少条窑,窑炉余热供给干燥后是否足够或剩余,多余的热量用于何处,干燥坯体后排出的废气余热是否能利用等,都要认真的考虑,要有一整套的全区热平衡数据。单从陶瓷生产线看,如果我们能够从喷雾塔干燥、窑炉烧成供入的燃料所产生的热能开始,从窑炉-坯体干燥-粉料干燥-厂区暖通或制冷-发电等,逐级利用热能,就能做到高效的利用能源。

4 结语

陶瓷生态工业园按照物流与能流的共生耦合资源化模式实施余热回收利用,避免能量在数量和质量上的损耗,实行按质梯级用能,提高能源利用效率,对园区节能减排工作具有极大的推动作用。陶瓷生态工业园余热利用既保护了生态环境,具有良好的社会效益,同时又可产生一定的经济效益,其综合利用前景可观。因此在生态工业园的建设中,要注重园区内企业节能潜力分析,加强节能技术和节能工艺创新,积极推进余热利用工程的实施。

1王继杰,李旭.中国陶瓷产业与环境保护的协调性发展.中国陶瓷,2006,42(10):3~6

2谭绍祥,谭汉杰.广东陶瓷行业节能和发展循环经济的现状问题与对策.陶瓷,2007,(4):7~13

3罗宏,孟伟,冉圣宏.生态工业园-理论与实证.北京:化学工业出版社,2004

4李素芹,苍大强,李宏.工业生态学.北京:冶金工业出版社, 2007

5刘兴家.节能与环境保护.哈尔滨:哈尔滨工程大学出版社, 2001

6曾令可,邓伟强等.陶瓷工业能耗的现状及节能技术措施.陶瓷学报,2006,27(3):109~115

7刘志国.世界能源形势与建筑陶瓷工业的发展.佛山陶瓷, 2004,(9):30~31