以为添加剂的碳化硅复合多孔材料的制备

张丽 武七德 项海波 许宏民 王克刚

(1.淄博出入境检验检疫局,淄博:255031;2.武汉理工大学硅酸盐教育部重点实验室,武汉:430070)

1 前言

多孔陶瓷已成功的应用到工业中的各个方面,如:各种固液、固气分离材料,隔热,吸音,催化剂载体以及生物材料等[1]。对多孔材料的一项重要要求是在高开口气孔率和给定气孔尺寸条件下具有较高的机械强度。根据使用条件,对这类材料的热稳定性和化学稳定性还可能会提出更高的要求。碳化硅具有一系列独特的综合性能,但低温下很难烧结,在这种情况下,就必须采用高温烧成,以达到预定的烧结程度,或引入可大大降低烧成温度的专用烧结结合剂。但硅酸盐结合碳化硅材料普遍使用强度不是很高,影响了材料的使用领域和使用寿命。

本文根据复合材料设计原则[2],选择与碳化硅膨胀系数相匹配的微晶玻璃,通过烧结法制得堇青石微晶玻璃,采用微晶增强增韧碳化硅材料,制得了高强度的复合多孔材料。

2 实验

2.1 基础玻璃配方设计

为得到具有较高膨胀性的微晶玻璃,同时保证与碳化硅复合后不会产生太大的应力而使复合材料在冷却或使用过程中失效,再结合各化合物在玻璃形成中所起的作用综合考虑,设计了若干可能试验配方,最后确定选用MgO-Al2O3-SiO2系统作为基础玻璃,适量加入K2O等氧化物以调节复合材料的性能。以TiO2为晶核剂,经热处理后制得了主晶相为α-堇青石的微晶玻璃。其中基础玻璃组成如表1所示。

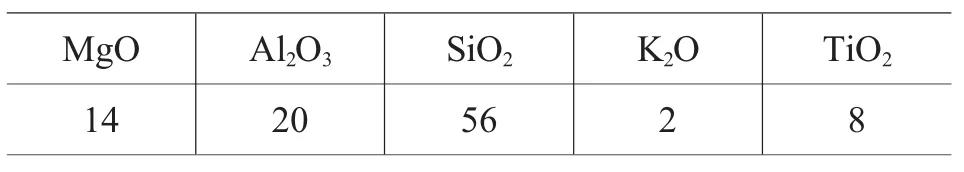

表1 基础玻璃组成(w t%)Tab.1 Glass composition(wt%)

2.2 添加剂的制备

图1 Mg O-A l2O3-S i O2-T i O2系玻璃试样的差热曲线Fig.1 The DTA curve of MgO-Al2O3-SiO2-TiO2glass

本实验所用的添加剂为:MAS(MgO-A12O3-SiO2)。添加剂的制备方法如下:按照表1中玻璃的组成和配比用氧化锆球,球磨混合12h,然后在1550℃下保温3h,熔融后,在水中淬火,得到透明的玻璃。将一部分玻璃切割、加工成4mm×4mm×50mm的试条,用热膨胀仪(Netzsch-402ES,Germany)测定微晶玻璃的热膨胀系数。把剩余玻璃粉碎到一定尺寸后,放入球磨筒中,用氧化锆球球磨24h,球磨过程中添加一定量的去离子水,作为球磨介质防止结晶以及提高混合效率,烘干后过120目筛,筛下部分即可作为烧结助剂用。

2.3 复合材料试样的制备及力学性能测试

采用山东昌乐鑫源公司生产的d50为37μm碳化硅粉料和制备好的玻璃添加剂为原料,将碳化硅粉料与一定配比的添加剂混合,湿磨烘干后,140MPa压力下干压成型,在不同温度下烧结。试样的体积密度和气孔率用Archimedes法测定。将烧结好的材料加工成80mm×100mm×120mm的试条。在Instron-1195多功能试验机上用三点弯曲法测定材料的强度。采用日本JSM-5610LV型扫描电子显微镜观察材料的形貌、结合相与基体碳化硅的结合情况等。

3 结果分析与讨论

3.1 微晶玻璃结合相的制备研究

图1中显示了MAS系玻璃的差热曲线,720℃处有一吸热峰,805.9℃处有一不明显的放热峰,903℃有一明显的放热峰,对应大量晶体的析出。为避免在复合材料烧结过程中未达到烧结温度时微晶的析出,即在复合材料的烧结温度时晶粒长大,进而降低复合材料的力学性能,因此根据微晶玻璃的差热曲线,确定以750℃为核化温度点,保温2h,其中从20~750℃升温速率为4℃/min,在成核温度到晶化温度范围内,即750~903℃左右的范围内提高升温速率为7℃/min。将基础玻璃与碳化硅以不同的比例混合,在不同的烧成温度下制得了结合相为α-堇青石的微晶玻璃结合碳化硅复合多孔材料,其中实验中取不同烧成温度1175℃、1200℃、1225℃、1250℃,均保温2h。

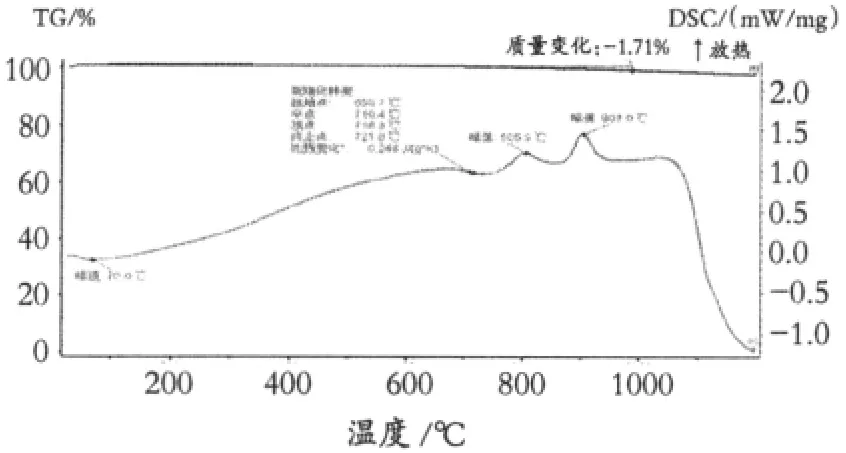

图2 MA S系玻璃经750℃×2 h/1200℃×2 h热处理后的衍射图谱Fig.2 The XRD pattern of MAS glass through the heat treatment of 750℃×2h/1200℃×2h

核化温度 750℃×2h、1200℃×2h的样品的XRD图谱如图2。从XRD结果可以看出微晶玻璃中α-堇青石为主晶相,含有少量的镁铝钛酸盐(MAT)和少量的α-石英。其中α-石英的热膨胀系数大于90×10-7/℃,镁铝钛酸盐是一种较致密的、高膨胀性(80~100×10-7/℃)的晶相,而α-堇青石与其相反,是一种较疏松、低膨胀性(12.5~19.2×10-7/℃)的晶相,与基体碳化硅相匹配。

3.2 烧成温度及结合相比例对复合材料力学性能的影响

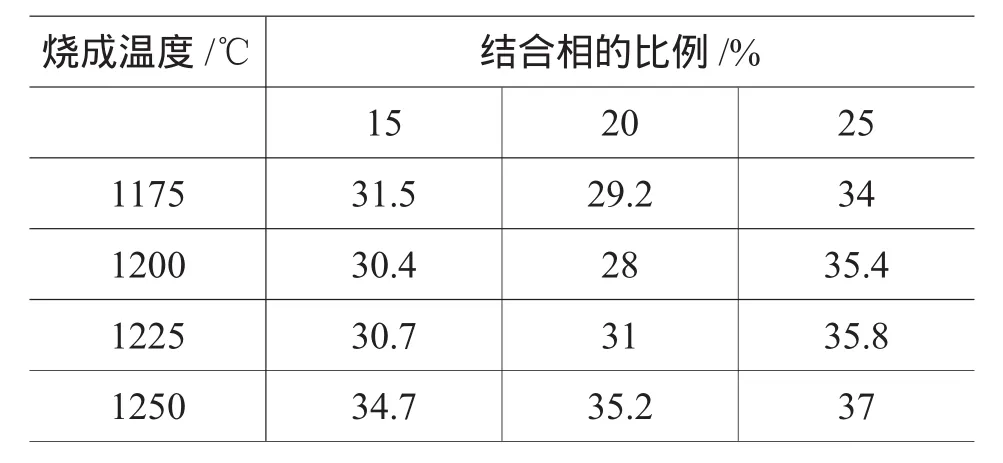

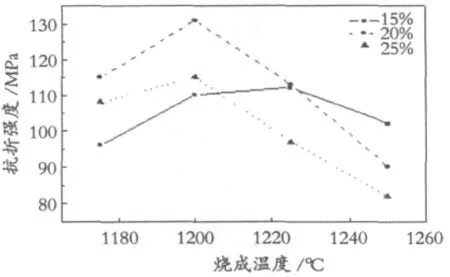

由表2和图3看出,结合相含量为20wt%,烧成温度为1200℃时,此时气孔率为28%,复合材料的抗折强度达到最大值131MPa。在烧结过程中随着烧结温度的升高,玻璃的液相量逐渐增多并且粘度逐渐降低,流动性增强,填充于碳化硅颗粒间隙,使颗粒间相互靠近、拉紧,通过液相扩散作用促进复合材料的致密化,因此样品密度随烧结温度升高而上升,显气孔率随着温度升高而下降;玻璃含量越多的样品,在相同温度下具有更多的熔融玻璃量,因此促进致密的作用越明显,所以在较低的温度下就能实现碳化硅材料的烧结。但当烧成温度超过1200℃、加入玻璃量高于20%时,出现过烧现象,样品的密度反而会随着温度的升高和玻璃相含量的升高而降低,结合相就会以层状分布到碳化硅基体的表面,材料强度显著降低。

表2 MA S结合相比例不同时试样烧成温度与显气孔率的关系Tab.2 The relationship between the sintering temperature and the apparent porosity at different proportions of MAS binding

图4 MA S系统热经750℃×2 h/1200℃×2 h处理后析出的α-堇青石不同放大倍数的S E M照片Fig.4 SEM images of α-cordierite glass-ceramic through the heat treatment of 750℃×2h/1200℃×2h

3.3 复合材料及其结合相的显微结构分析

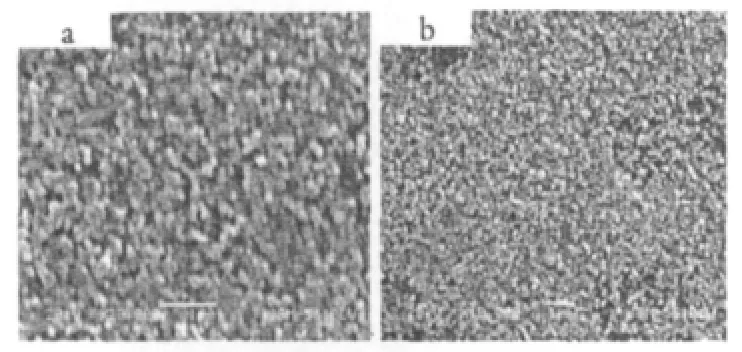

从图4中可以看出,经热处理后,析晶较充分,有大量晶体析出,析出的晶粒细小,大部分晶粒在100nm~200nm之间且分布较均匀,较致密。

陶瓷材料晶界上存在较多玻璃相,不利于晶界结合强度的提高。晶界通常是陶瓷材料中的弱结合点,瓷坯晶界强度要比晶粒自身强度弱得多,因此断裂破坏多是沿晶界发生的。通过适当方法提高晶界强度是改善陶瓷材料强度的重要途径。坯体中晶粒愈细小,制品的强度就愈高,粒径分布不均匀的强度相对较低,因此,保证晶体大小均匀是提高制品机械性能的有效途径。

图3 不同比例的结合相下,MA S/S i C材料的烧成温度与抗折强度的关系曲线Fig.3 The relationship between the firing temperature and the intensity at different proportions of MAS binding

图5 1200℃×2 h的MA S微晶玻璃结合碳化硅复合材料的不同放大倍数的S E M照片Fig.5 SEM images of glass-ceramic bonded SiC composite material with MAS additive through the heat treatment of 1200℃×2h

复合材料的显微结构如图5所示。由扫描电镜照片中可看出在碳化硅基体的晶界相中析出了晶粒粒径<1μm的微晶颗粒,晶界中的玻璃相微晶化,提高晶界相熔化温度和瓷坯的耐高温性能,可使陶瓷的高温力学强度提高。另外微晶颗粒和残余玻璃相将碳化硅连接起来,起到了“桥联”的作用,增强材料的结合强度。即使在基体晶界和晶界三角区存在大量玻璃相,在该界面上也基本不存在玻璃相或只存在一层很薄的玻璃相,这有利于整个基体晶界强度的提高。

3.4 复合材料内应力计算

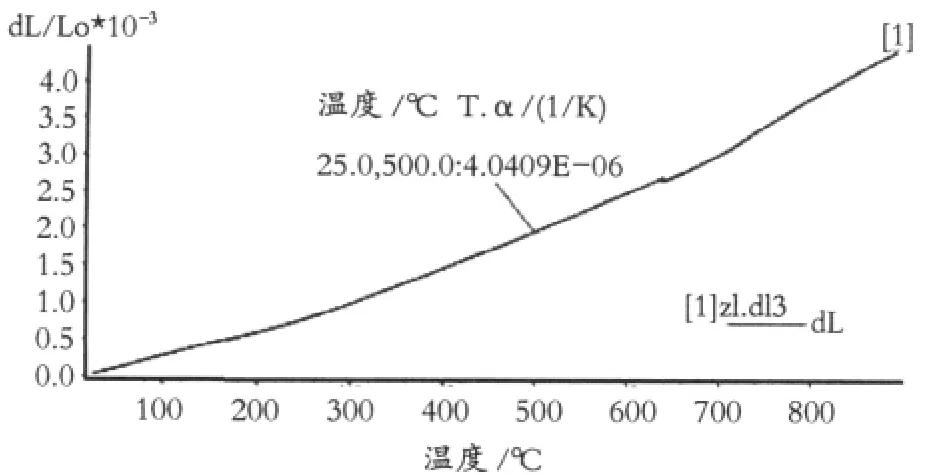

图6为MAS系统玻璃经750℃×2h/1200℃× 2h处理后的主晶相为α-堇青石的微晶玻璃的热膨胀曲线。从中看出25~500℃时,微晶玻璃的热膨胀系数为4.04×10-6/K,与基体碳化硅的热膨胀系数4.5× 10-6/K很接近,符合复合材料的设计原则,起到了很好的增强作用。

复合材料中由于两相的热膨胀系数和弹性模量的不匹配引起的热失配残余应力在微观上由如下建立的表面包裹模型计算可得出。其中把颗粒近似为球形,结合相包裹在球形碳化硅颗粒外面。

图6 MA S系统微晶玻璃的热膨胀曲线Fig.6 DTA curve of MAS glass-ceramic

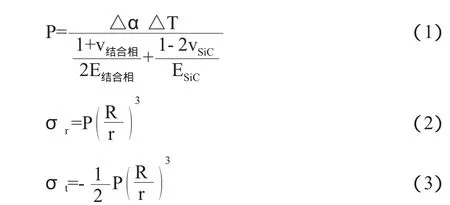

(1)式中△α=α结合相-αSiC;ν,泊松比;E,弹性模量;△T,当基体的塑性变形可忽略的温度TP冷却到室温TR时的温差。

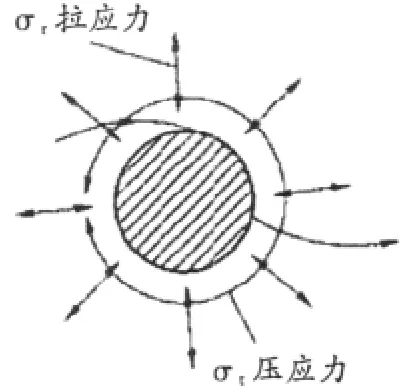

这一内应力将在基体中形成径向正应力σr及切向正应力σt(见图7)

(2)式中,R-碳化硅颗粒的半径;r-距球心的距离;

当△α<0时,P<0,σr<0,σt>0,即碳化硅颗粒处于拉应力状态,而结合相径向受压应力,切向处于拉应力状态。

因碳化硅的热膨胀系数大于堇青石微晶玻璃相,因此微晶玻璃结合相在径向受压应力,法向受拉应力,基体碳化硅受力情况则相反。将应力引入到晶界结合相上,致使在复合材料的内部造成一种具有转移、吸收或消耗外来能量的机构。当复合材料受到外力时,晶界结合相受到的压应力将抵消一部分外力,从而提高了材料的机械强度。

取α-堇青石的微晶玻璃的弹性模量为100Gpa,碳化硅的为450 Gpa,△T=500K,由公式(1)、(2)和(3)近似计算得出:微晶玻璃相所受应力值为27Mpa。

图7 基体碳化硅颗粒被微晶玻璃相包裹,冷却时,碳化硅颗粒受力模型图Fig.7 Forces model for SiC grain

4 结论

(1)在碳化硅基体中加入一定的MAS系统玻璃添加剂,经过750℃×2h/1200℃×2h热处理实现低温烧结,得到力学性能优良的α-堇青石微晶玻璃结合碳化硅复合多孔材料。

(2)当结合相的比例为20wt%,烧成温度为1200℃时,复合多孔材料的气孔率为28%,抗折强度最大,为131MPa。复合材料中析出的微晶颗粒粒径<1μm,增强了晶界结合相,提高了材料的强度。

(3)利用晶界包裹颗粒模型计算得出当微晶玻璃相的热膨胀系数低于基体时,晶界相受压,有助于材料力学性能的提高。其中微晶玻璃相所受应力约为27Mpa。

1 Shuqiang Ding,Yu-Ping Zeng and Dongliang Jiang.In-situ reaction bonding of porous SiC ceramics. Materials Characterization,2007

2贾成厂.陶瓷基复合材料导论.冶金工业出版社,2002

3 J.L.Shi,Z.L.Lu and J.K.Guo.J.Mater.Res.,2000,15(3): 727~732

4 Oscar Borrero-L.Opez,Angel L.Ortiz,Fernando Guiberteau and Nitin P.Padture.Effect of liquid-phase content on the contact-mechanical properties of liquid-phase-sintered SiC. Journal of the European Ceramic Society,2007,27:2521~2527

5 C.Santos,R.C.Souza,N.Almeida,F.A.Almeida,R.R.F. Silva and M.H.F.V.Fernandes.Toughened ZrO2ceramics sintered with a La2O3-rich glass as additive.Journal of Materials Processing Technology,2008,200:126~132

6 Y.Pan and J.L.Low-temperature sintering of silicon carbide with Li2O-A12O3-SiO2melts as sintering aids.Journal of the European Ceramic Society,1996,16:1221~1230

7 J.L.Shi,L.Li and J.K.Guo.J.Eur.Ceram.Soc.,1998,18: 2035~2043