CRTSⅠ型无砟轨道板铺设施工技术

王亚国

(中铁一局集团 第四工程有限公司,陕西 咸阳 712000)

CRTSⅠ型无砟轨道板铺设施工技术

王亚国

(中铁一局集团 第四工程有限公司,陕西 咸阳 712000)

无砟轨道施工质量在铁路客运专线建设中具有重要意义。结合哈尔滨至大连铁路客运专线CRTSⅠ型板式无砟轨道现场施工情况,对轨道板铺设、工艺和施工方法进行总结。该技术对相关铁路客运专线建设有一定的借鉴意义。

客运专线 无砟轨道 铺板 工艺 质量控制

1 工程简介

新建铁路哈尔滨至大连铁路客运专线DK106+113.05—DK118+610.76段无砟轨道工程铺设轨道板5 039块,12 498双延米。

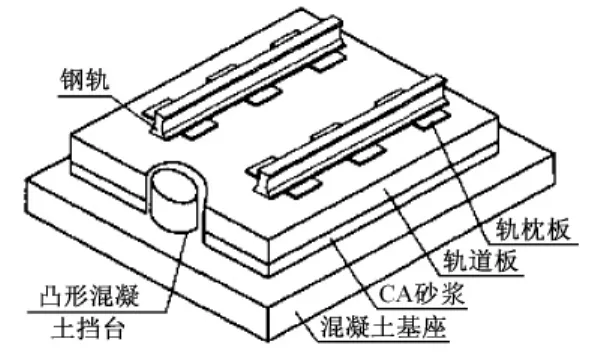

CRTSⅠ型板式无砟轨道由混凝土底座、水泥乳化沥青砂浆垫层、CRTSⅠ型板式无砟轨道板、凸型挡台及周边的填充树脂、钢轨扣件等构成,见图1。

图1 板式无砟轨道结构示意

轨道板布置要求如下所述。

1)桥梁地段

32 m梁布板:(1-P3685)+(5-P4962)+(1-P3685)。

(18+24+18)m钢构连续梁布板:(1-P4856A)+(1-P4856)+(11-P3685A)+(1-P4856)+(1-P4856A)。

2)路基地段

路基地段布板主要采用 P4962、P4962C、P3685A三种类型轨道板,其中,P4962、P3685A用在路基中间地段,P4962C用在路桥交界处路基端。

2 轨道板铺设工艺

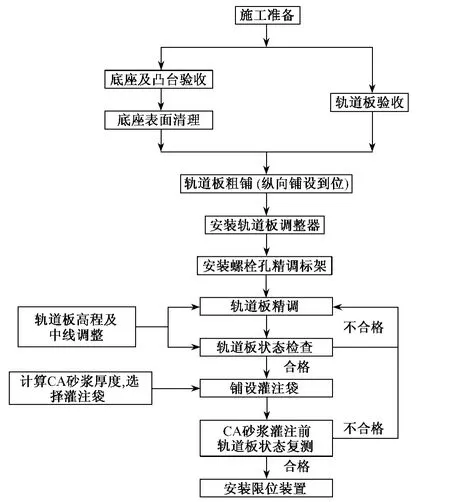

CRTSⅠ型轨道板铺设施工工艺见图2。

图2 CRTSⅠ型板式无砟轨道铺设施工工艺流程

3 施工方法

3.1 轨道板成品状态检查

轨道板运至现场后,各使用工区应在交付时对轨道板进行板型、外观检查验收。主要验收内容包括:检查轨道板外观质量;轨道板不允许有裂纹;承轨部位表面气孔、粘皮、麻面等的长度不大于20 mm,深度不大于5 mm;锚穴部位不允许出现裂缝、脱层、起壳等现象;其他部位表面缺陷的长度不大于80 mm,深度不大于8 mm;轨道板四周棱角破损和掉角长度不大于50 mm;板侧不允许漏筋。

3.2 轨道板吊装、运输

1)轨道板运输物流组织

所需的P4962轨道板应提前运送到临时存板区存放,P4962C、P3685、P3685A、P4856、P4856A 型轨道板应根据轨道板铺设计划,提前运送至施工现场。

路基、路堑地段轨道板铺设及运送方式如下:①存板区在桥下的,利用25 t吊车将轨道板吊装至停在桥梁的运板小车上,运至铺板作业面,再用龙门吊吊至铺设位置;②存板区设在低路基或低路堑处的,利用25 t吊车将轨道板吊装至停在路基的运板小车上,运至铺板作业面,用龙门吊吊至铺设位置。

桥梁地段,利用运板小车将轨道板从存板区沿便道运送至铺板作业面对应桥下,铺板龙门吊从侧面吊至铺板位置。以上轨道板运输均针对P4962型轨道板。其它类型轨道板不设临时存板区,根据施工进度提前3 d联系轨道板预制场,将轨道板直接运至作业面临时存放,再用铺板龙门吊吊至铺板位置。

2)轨道板吊装、运输

轨道板通过板内预埋的起吊套筒及配套起吊螺栓,汽车吊吊装。吊装前,仔细检查吊具是否安装到位,吊具与轨道板边加垫橡胶垫块,防止破坏轨道板边缘。轨道板从存板厂到施工作业面采用运板小车运输。在运板小车上轨道板起吊套筒对应位置放置支撑垫木,尺寸2 400 mm×120 mm×50 mm;运板小车一次最大载重量为2块轨道板,且每块支撑位置上下一致;吊装完成后,安装限位装置,防止轨道板运输过程中移位。

3.3 轨道板粗铺

1)清理底座混凝土顶面,不得有杂物和积水。测量人员放出轨道板位置(四个角的控制点),用墨线弹出轨道板边线,在吊装孔左右放置支撑垫木,尺寸为250 mm×45 mm×45 mm。

2)运板小车将轨道板运至施工作业面;安排4个工人分别负责吊装框架四个角的固定器,将轨道板固定在吊装框架上,并将固定销安装好;现场负责人检查轨道板固定及固定销安装好后,指挥龙门吊将轨道板提起,并移动到底座上方。

同时,教师还要转变家长的观念,使家长清楚家长助教是为了能够实现家园共育,家长不仅仅只是听从教师的安排,而是要和教师一起共同促进幼儿的发展。

3)将轨道板缓慢放下,安装固定器的4个工人分别在轨道板的四角位置,负责使轨道板两边线与墨线重合;在两端凸形挡台处,安排2个工人分别用木楔支撑轨道板,控制轨道板与凸形挡台之间的间距;安排2个工人在已铺设轨道板端放入方木,控制轨道板纵向位置。现场负责人员检查轨道板位置并指挥龙门吊司机将轨道板放置在支撑垫木上。保证轨道板与两端凸形挡台之间的间距之差不大于5 mm,轨道板与凸形挡台的间隙不得小于30 mm。

4)轨道板粗铺时,尽量控制轨道板中心线与凸形挡台中心线对齐,减少轨道板精调工作量。

3.4 轨道板精调

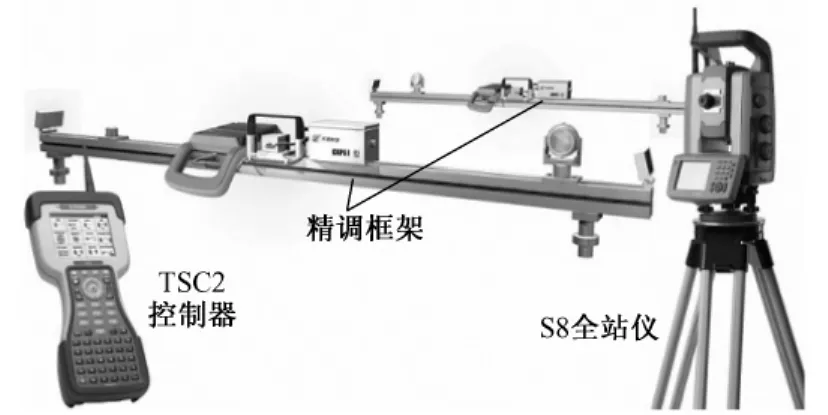

轨道板精调采用CRPAⅠ型轨道板精调系统。该系统由S8全站仪、TSC2控制器、精调框架2套、JTXTⅠ型机载软件组成(见图3)。

图3 CRPAⅠ型轨道板精调系统

工作时,以轨道板上的螺栓孔为基准,通过机载软件实时获取到调整信息,根据调整信息对轨道板位置进行调整。进行轨道板精调时,无论全站仪架设在作业位置的大小里程,精调框架1放置在轨道板的小里程侧,且1#棱镜在线路右侧;精调框架2放置在轨道板的大里程侧,且3#棱镜在线路左侧。在放置两个精调框时,可以安置在轨道板的任意一个螺栓孔中,并不是固定不变的。通过施工总结出,将精调框分别放置在轨道板两侧第2个螺栓孔中,能保证数据精度最高,与前后两块板的搭接更平顺(见图4)。

1)轨道板精调应避免在气温变化剧烈,大风、能见度较低等恶劣环境条件下进行。

3)检查两相邻凸形挡台间的纵向距离,确保轨道板与两端凸形挡台之间的间距之差不大于5 mm,轨道板与凸形挡台的间隙不得小于30 mm。

图4 CRTSⅠ型轨道板精调作业

4)中线及高程调整

①全站仪通过CPⅢ点设站:全站仪架设在线路中线附近,距离工作面5~35 m(每次设站测量6块板,调整5块板,搭接一块板,以消除错台误差),后视8个CPⅢ点,进行自由设站。在换站过程中,保证有4个CPⅢ点与上一测站重合,以保证站与站的平顺过渡。

②采用CRPAⅠ型轨道板精调系统对轨道板中线及高程进行调整,调整顺序为高程→中线→高程→中线,反复调整至合格。具体精调时,首先进行检查,通过调整个别调整器使四个角高差在1 cm之内,再调整框架1对应端精调器,后调整框架2对应端精调器,当前板的精调工作完成之后,检查无误,保存检测数据,再对下一块轨道板进行调整。

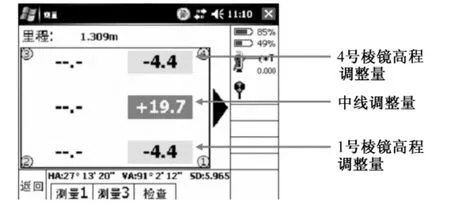

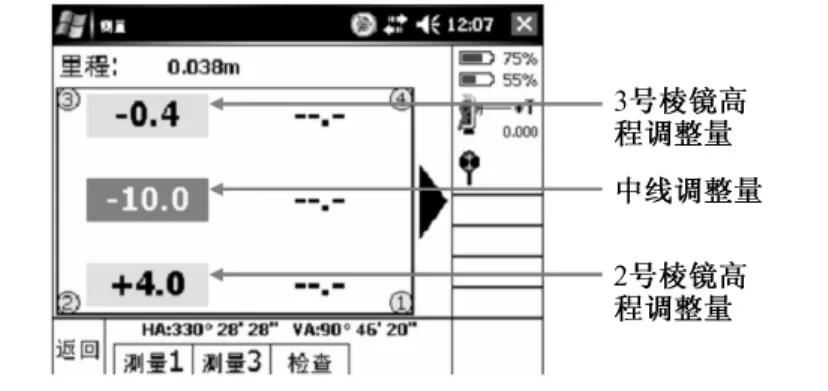

点击“测量1”,全站仪自动跟踪1号棱镜测量,并将板的两端调整信息显示出来(见图5)。

图5 轨道板点击“测量1”界面(单位:mm)

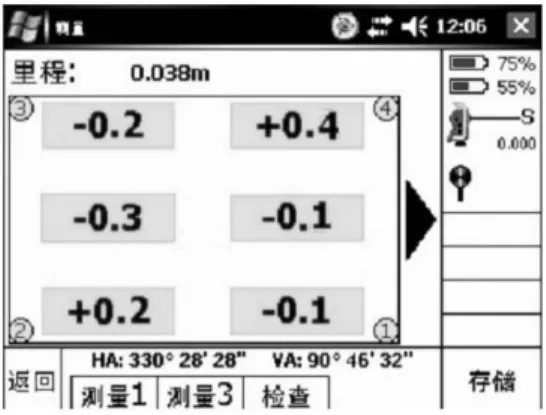

当调整完1号精调框之后,“测量3”全站仪自动旋转并锁定3号棱镜测量,显示2号精调框的调整数据(见图6)。

在“测量1”和“测量3”之间进行切换,全站仪自动瞄准1号或3号棱镜进行测量,并将偏移量显示出来;若数据为红色是超限,绿色为符合限差数值,+/-号代表调整方向(见图7)。

当前板的精调工作完成之后,检查无误(见图7)并储存测量数据后,将两精调框移至下一块轨道板,利用相同的全站仪测站信息,对下一块板进行精调(工作流程同上一板)。直接点击“向前”、“向后”来选择下一板的精调位置。

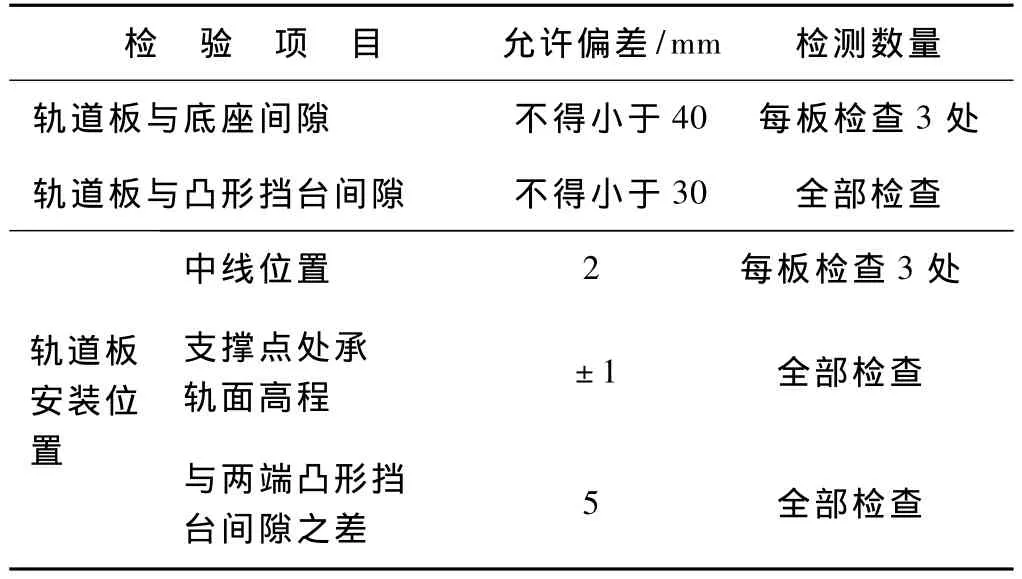

5)曲线且处于线路纵坡地段的轨道板高程调整须兼顾四点进行,最高点按正偏差调整,最低点按负偏差调整,使每点的高差均在偏差允许范围内(见表1)。

在调整轨道板中线时,必须先检查精调器螺栓上紧状态,同一框架左右侧同时调整,一边松一边紧,防止轨道板挤压后出现损伤。

图6 轨道板点击“测量3”界面

图7 轨道板精调完成界面

表1 轨道板安装位置的允许偏差

4 结语

在无砟轨道铺设工程中,严格按照上述工艺进行施工,在质量、工期、安全等方面均取得了较好的效果。

[1]中华人民共和国铁道部.铁建设涵[2009]674号 高速铁路无砟轨道工程施工精调作业指南[S].北京:中国铁道出版社,2009.

[2]中华人民共和国铁道部.铁建设[2007]85号 客运专线无砟轨道铁路工程施工质量验收暂行标准[S].北京:中国铁道出版社,2007.

[3]中华人民共和国铁道部.TZ216—2007 客运专线无砟轨道铁路工程施工技术指南[S].北京:中国铁道出版社,2007.

U213.2+44

B

1003-1995(2010)12-0105-03

2010-07-20;

2010-09-12

王亚国(1978— ),男,陕西武功人,工程师。

(责任审编 白敏华)

- 铁道建筑的其它文章

- CRTSⅡ型板式轨道台后Π型主端刺锚固结构受力分析