事故轨迹交叉理论在某企业一起典型工伤事故分析中的应用

杨彦,余金栉

(南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

1 事故简要经过

2006年7月21日5时35分左右,某企业夜班员工郭某在更换加工中心丝锥时,不慎将POWER UP TESTART误当作TOOL RELEASE按钮触动,从而造成机床换刀臂快速打到左手食指,造成郭某左手食指骨折。

2 事故过程重现

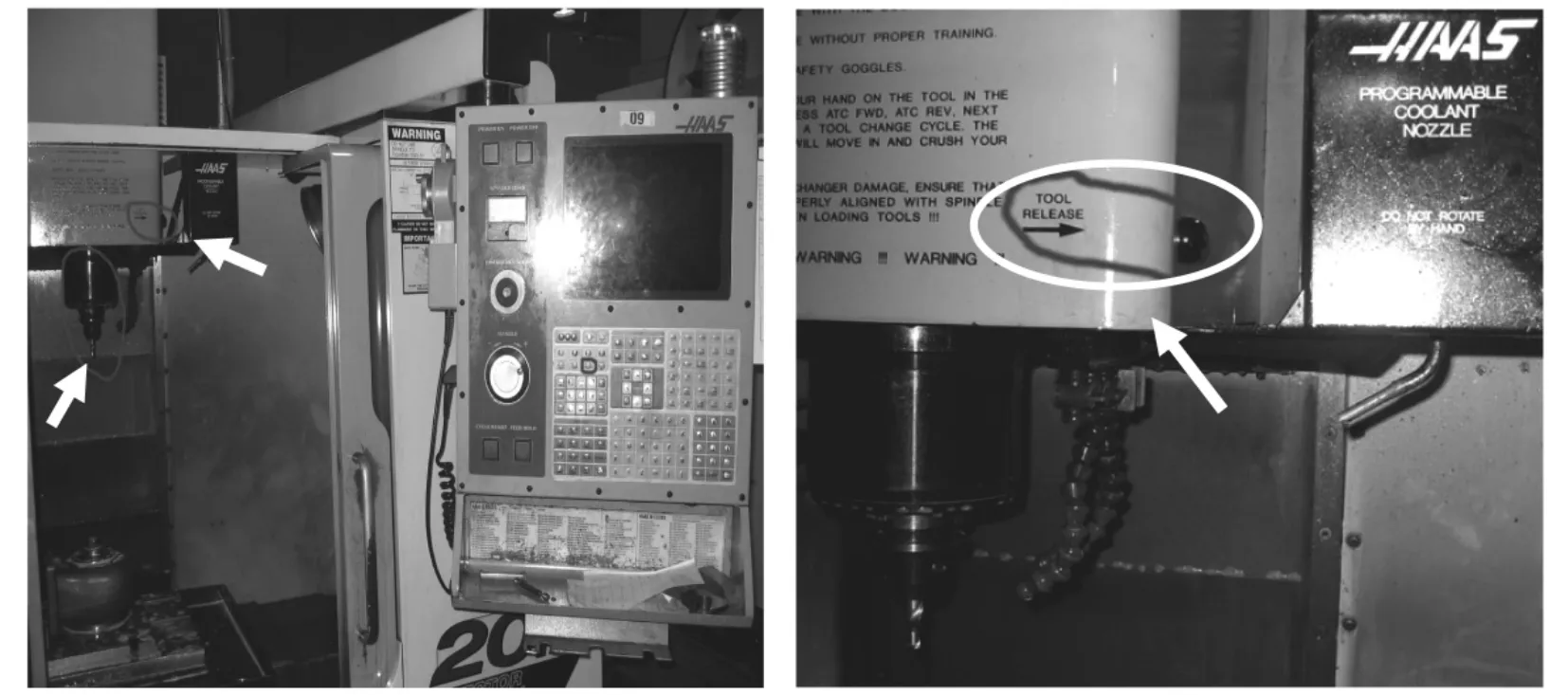

按正常操作规程,操作人员卸刀时应该用左手扶住刀柄,右手按机床内部的TOOL RELEASE黑色按钮(如图1所示)释放刀柄。

卸下刀具后,应先按住 TOOL RELEASE按钮,将新刀具装入,然后释放TOOL RELEASE按钮,换刀完毕。

由于在此前维修更换此机床主轴皮带时,维修人员不慎将此机床TOOL RELEASE按钮损坏,导致TOOL RELEASE按钮失去控制功能。但国内买不到配件,且维修人员认为机床操作面板上的TOOL RELEASE按钮(如图2所示)具有同样的功能,因此没有及时对此按钮进行维修。

图1 TOOL RELEASE黑色按钮

图2 操作面板上的TOOL RELEASE按钮

使用机床操作面板上的TOOL RELEASE按钮,虽然也可以实现换刀的要求,但机床控制面板距离主轴刀具所在位置比较远,换刀时极为不便,这就为事故的发生埋下了隐患。

5时35分,当操作工郭某左手扶住刀柄,右手点击操作面板上的TOOL RELEASE按钮时,由于距离比较远,完全是按感觉进行操作,在按TOOL RELEASE按钮时不慎触动了其上方的POWER UP TESTART按钮(如图2所示)。

POWER UP TESTART按钮为机床复位按钮,触动时机床将自动更换第一把刀具到主轴,而此时郭某左手正抓着刀柄,机床接到复位指令时迅速执行换刀动作,机床换刀臂快速打到了郭某左手食指,造成食指骨折。

事故发生后,正在巡视的当班班长余某即赶到现场,迅速按机床复位鍵,将伤者左手从机床取下,并立即送往医院。经医院检查,确认左手食指近节指骨骨折,后经劳动能力鉴定委员会鉴定伤残程度为九级。

经事后统计,此事故造成郭某损失工作日60天,工作损失计6 000元,医药费约7 000元,合计13 000元。此外,后来由于郭某提出解除劳动合同,企业依法向郭某支付一次性伤残补助金、一次性工伤医疗补助金、一次性伤残就业补助金,共计94 000多元。

3 用事故轨迹交叉理论对此次事故原因分析

此次事故,给企业造成了经济上、名誉上的重大损失,也给郭某造成了身体上的伤害。事故已经发生,重要的是要分析原因,找到预防此类事故发生的办法。传统的事故分析方法,侧重于调查事故过程和致害物,可能导致分析不够全面;事故致因理论的提出,为事故分析提供了很好的工具。

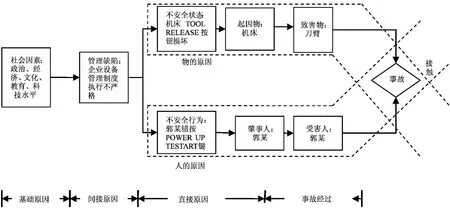

事故致因理论是从大量典型的本质原因的分析中所提炼出的事故机理和事故模型。上个世纪70年代后,事故交叉理论被提出并开始得到广泛使用。图3为我们对此次工伤事故进行的事故轨迹交叉理论分析。

图3 工伤事故轨迹交叉理论分析图

事故轨迹交叉理论反映了绝大多数事故的情况。统计数字表明,80%以上的事故既与人的不安全行为有关,也与物的不安全状态有关[1],从这个角度来看,如果我们采取相应措施,控制人的不安全行为或物的不安全状态二者之一,避免二者在某个时间、空间上的交叉,就会防止事故的发生。这种预防事故的思路,会使事故预防重点突出,也会大大降低安全的投入成本。因而事故轨迹交叉论对于指导事故的预防与控制,进行事故原因调查等工作都是一种极为有效的概念和方法。

此次事故表面看是由于操作面板上 TOOL RELEASE按钮和POWER UP TESTART按钮频繁使用,导致文字已经磨损严重,无法辨识,容易产生误操作。郭某在手持刀具的同时,错误触动了POWER UP TESTART按钮,致害物与受害人在时间和空间上发生交叉,从而产生了这起工伤事故。但本质上是由于维修人员没有严格执行设备维修的管理制度,在机床没有彻底修好的情况下,将带病的机床交给操作人员使用,从而为此次事故埋下了隐患。

从管理的角度出发,一方面,此员工没有完全理解本质安全的理念,对于机床本质安全的设计没有清楚的认识,从而对凭感觉操作机床控制面板的安全风险估计不足。另一方面,根据我国《安全生产法》第四十五条、第四十六条及四十七条,企业从业人员有权了解其作业场所和工作岗位存在的危险因素、防范措施及事故应急措施,有权拒绝违章指挥和强令冒险作业。操作人员发现直接危及人身安全的紧急情况时,有权停止作业。此员工没有拒绝带险作业,心存侥幸心理,操作带病设备,是这起事故中人的不安全行为因素。

由图3所示,设备的不安全状态、员工的不安全行为,本质都是企业的管理缺陷造成的,企业安全管理制度的缺失,以及安全管理制度未得到有效的执行,必定产生事故隐患,从而产生事故。由此,我们得到分析的结论,要彻底消除此类事故的隐患,必须从设备维修、使用制度上进行改进。

4 小结

针对此次事故,企业应当采取以下措施:(1)对所有加工设备,特别是此类机床,进行一次全面安全检查,检查是否取在类似的或其它的事故隐患。(2)对所有机床被磨损的面板进行更换或采用贴标签的方法进行标识,对容易发生混淆的TOOL RELEASE按钮进行区别其它按钮的特别标识。(3)完善设备维修、使用制度,规定设备未完全维修完毕,不得交给员工使用。对于带病的设备,员工必须拒绝使用,否则将追究使用者的责任,使操作人员也成为安全生产监督的一份子。(4)对全体维修人员进行一次深刻的反思教育,使维修人员提高责任心。(5)对操作员工进行设备本质安全原理的教育,使每个员工知道机床本质安全设施的运行原理。

轨迹交叉理论在分析事故原因中有着广泛的用处,对于全面分析事故发生的深层次原因,消除事故隐患、改进企业安全管理,有着非常重要的实用价值。本文使用事故轨迹交叉论理论对某机械加工企业一起典型工伤事故进行了分析。通过分析,找出此事故发生的原因,为随后的纠正措施提供了方向。企业根据分析的结果,采取了纠正措施,从此后,没有发生类似的事故。证明分析是正确的。

[1] 毛海峰.现代安全管理理论与实务[M].北京:首都经济贸易大学出版社,2000.